年产15万t甲胺/DMF装置能量系统优化综合改造

2015-01-05刘红岩薛春英

刘红岩 , 薛春英

(河南能源化工集团 安化公司 , 河南 安阳 455000)

年产15万t甲胺/DMF装置能量系统优化综合改造

刘红岩 , 薛春英

(河南能源化工集团 安化公司 , 河南 安阳 455000)

通过对甲胺/DMF装置系统存在的问题进行分析,并进行综合改造,实现了能量系统优化目标。

CO气体精密过滤器 ; 高效分离器 ; 中间换热器 ; 汽轮机驱动 ; 半管式耐压夹套 ; Fe/C微电解+HAF+FSBBR ; 金属烧结过滤器 ; 能量系统优化

安阳九天精细化工有限责任公司年产15万t甲胺/DMF装置采用国际上先进的CO一步法生产技术,于2008年8月份建成投运。主要工艺流程:原料甲醇、液氨、氨和三甲胺共沸物及混胺等组分按一定配比加热升温后,进合成塔进行胺化反应,生成的粗甲胺经冷凝后进入精馏工序。精馏工序一塔为脱氨塔,产出氨和三甲胺共沸物送配料合成工序,塔釜液送二塔,不凝气送六塔吸收处理;二塔为萃取塔,将五塔废水蒸出成品三甲胺,塔釜液送三塔;三塔为脱水塔,蒸出一、二甲胺混合物至四塔,塔釜废液送五塔;四塔为分离塔,产出成品一甲胺和二甲胺,二甲胺送DMF装置;五塔为甲醇回收塔,将三塔塔釜液中的甲醇和二甲胺回收利用;六塔为尾气吸收塔,将一塔尾气回收到气柜。为了使该装置能量系统更加优化,通过改变思维模式,将甲胺/DMF装置系统存在的问题进行综合改造,实现能量系统优化目标。

1 改造前状况

由于该装置为全球首套单套产能最大装置,装置存在诸多先天性的问题,主要表现为3.82 MPa蒸汽需通过减温、减压至0.9 MPa使用,大量动能被浪费;系统设计热量不平衡,大量的低温热能无法合理利用;三废回收利用不彻底,导致大量废水、废气和废渣需要排放,具体为:①DMF装置工艺气体CO中含有少量的固体粉末,CO喷嘴经常堵塞,造成系统被迫停车清洗CO喷嘴,生产不稳定、不安全、CO消耗增加;②DMF装置蒸发分离系统是内置式加热,蒸发温度较高,分离器液位控制高,分离效果不好,有气液夹带现象,使部分催化剂进入精馏后续系统,造成DMF产品中二甲胺含量偏高、产品质量波动频繁、消耗较高;③甲胺合成是在高温下进行的,采用电炉及开工汽化器蒸汽将合成塔的原料加热,甲胺合成塔的反应热和三塔釜液的热量又被放掉,热量浪费严重;④该装置共有四台循环水泵,单机功率1 120 kW,设计1开3备,空压机1台,单机功率2 400 kW,电耗较高;甲胺装置满负荷需要0.9 MPa蒸汽120 t/h,气源为3.8 MPa蒸汽,采用减温减压器减压后使用,高位热能白白的扔掉,浪费严重;⑤四台CO气化炉,气化炉夹套产出蒸汽压力为0.08 MPa,无法回收利用,长期放空,造成很大的经济损失;⑥甲胺装置生产过程中产生的废水主要来自甲醇回收塔排水,具有温度高、氨氮和甲醇含量高、碱性强、毒性大、可生化性差等特点;DMF装置生产过程产生含DMF以及甲酸钠等物质的废水,含有15种以上的难以降解物质,废水原水中的沉降性SS非常高,生物降解性差,处理难度非常大;甲胺/DMF废水一直没有得到解决;⑦DMF合成反应过程中,有约45 m3/h气体不参与反应,如H2、CO2以及微量的CO、一甲胺、三甲胺等放空尾气,通过水封槽进行吸收后送至终端污水处理,造成终端污水处理负荷加重,由于放空量大,水封槽的水不能完全吸收,部分被排放至大气中,造成环境污染;⑧DMF装置蒸发过滤器用于过滤DMF合成副反应生产的有机钠盐等结晶物,采用板框式过滤机,由于板框式过滤机存在过滤精度不高、运行周期较短、滤板容易挤压

变形以及滤饼湿度较大,需要用大量水进行冲洗,造成DMF物料流失,产生大量的含DMF生产废水,COD含量达20 000 mg/L;⑨气化装置采用的是无烟块煤纯氧连续造气制备一氧化碳工艺,存在操作滞后,造成超温结疤,原料气中CO2含量达到15%,造成了变压吸附粗脱碳工序的负荷增加,原料气中有效组分CO含量瞬时波动增大,频率增加造成变压吸附半成品气和产品气CO含量和微量组分CO2的波动较大。

2 改造方案

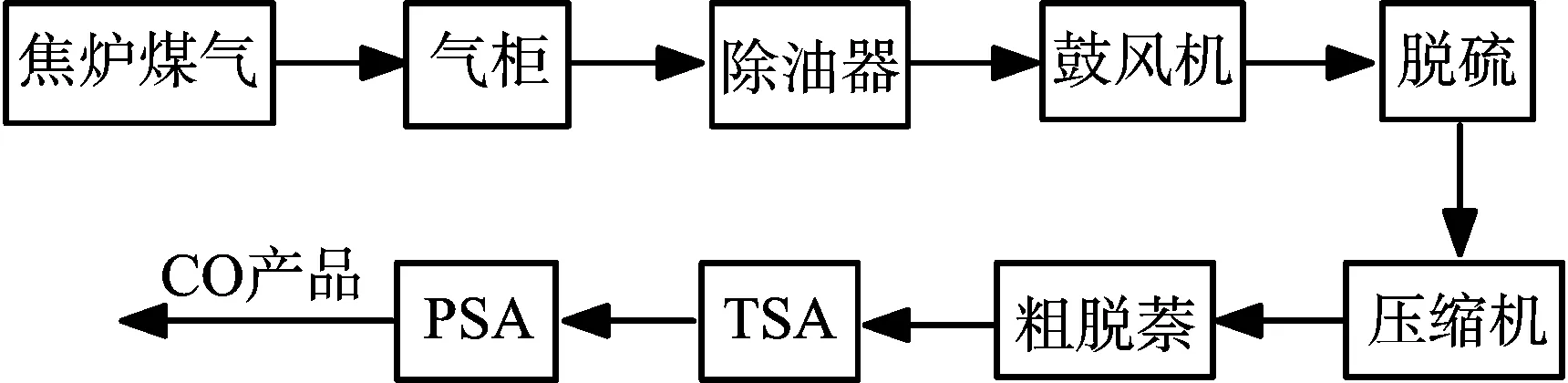

针对系统中存在的问题,主要从节能降耗及提升产品质量方面进行综合改造,充分发挥原有设备节能潜力,选用高效、节能设备等技术方案。①增设分离精度0.1的CO气体精密过滤器,将CO气体中固体粉尘过滤掉,保证CO质量,提高CO转化率,降低CO消耗;②DMF蒸发分离系统改为外置式强制循环工艺,增设独立过滤工艺管线,在分离器出口增设一台高效分离器,提高分离效果,减少或避免催化剂带入精馏系统,保证DMF的产品质量的稳定;③甲胺合成增加中间换热器,利用合成塔余热预热反应物料,减少开工汽化器蒸汽量以及电加热器加热量,节省能耗;④空压机和循环水泵电动改为汽轮机驱动,利用其蒸汽压差带动汽轮机,减少用电量;⑤气化炉S板下部改为半管式耐压夹套,产1.6 MPa蒸汽经喷射器带出上部产0.08 MPa蒸汽后送入到0.5 MPa蒸汽管网中,改造后蒸汽送入厂区内0.5 MPa蒸汽管网,可回收蒸汽3 t/h,半管式耐压夹套参数:操作压力1.6 MPa,材料16 MnR,Φ2 730 mm×6 mm×2 600 mm;⑥采用Fe/C微电解+HAF+FSBBR工艺进行处理,处理后污水CODCr≤60 mg/L、NH3-N≤25 mg/L,pH值6.0~9.0,排放量由130 t/h减至30 t/h;⑦DMF合成放空尾气回收至锅炉燃烧产生蒸汽,既减少了有害气体排放,又避免了对水的污染;⑧DMF蒸发过滤器改为金属烧结过滤器,提高DMF溶液透明度,产生的催化剂甲醇钠废渣可以送至锅炉掺烧,不仅废物得到处理,同时增加烟气中硫化物脱除效果;⑨对气化炉进行配套改造:一是采用气化炉先进监测与优化系统,在DCS上直观的观测气化炉各反应区厚度,及时控制加煤量和温度变化,解决超温结疤现象,降低煤耗;二是增设煤焦油处理系统,保证电除尘正常工作,解决煤焦油大幅度超标对湿法脱硫的严重影响,更主要的是经过预处理的原料气保证变压吸附1段的吸附剂不被污染中毒,针对本装置的特点采用以下的工艺路线进行预处理, 首先从气柜出来的含有大量煤焦油、苯和萘的原料气进入除油器,除油器装填有焦炭,在除油器中,绝大部分的煤焦油和少量的萘被脱出,除油器采用2塔,串并联工艺,在正常操作过程中,采用串联操作方式,当需要更换除油剂时,采用并联操作方式,更换完成后再切入串联操作方式,更换下来的除油剂(焦炭)重新作为燃料燃烧。经过除油器后,原料气中大部分的煤焦油和部分的苯、萘被脱除,进入鼓风机加压后脱硫、压缩机压缩送入粗脱萘系统脱除大部分的萘和少量的苯,粗脱萘的的工艺与除油器的工艺相同。经过粗脱萘后的原料气进入变温吸附(TSA)工段,TSA工段采用目前最先进的3塔流程,即1塔吸附、1塔加热、1塔冷吹;三是增加真空泵,以增加抽空能力,使得吸附塔解吸完全,调整变压吸附的时序,解决了原料气中CO2含量大幅度增加对变压吸附装置的影响;四是将原来的变温吸附装置改造为变压吸附装置,解决了原料气中CO含量大幅度波动和CO2含量有较大波动对安全稳定生产的影响。

图1 改造后的工艺路线

3 实施效果

甲胺/DMF装置能量系统优化综合改造后,通过1年来的运行,运行稳定,节能效果显著,每年节约标煤9 566 t,相当于每年可减排粉尘2 392 t、SO2158 t、二氧化碳23 915 t。不仅利于节能和降低生产成本,同时利于资源综合利用和环境保护,既有经济效益又有社会效益。

4 效益分析

甲胺/DMF生产能力为年产15万t,生产过程中净化CO2量为5 700万Nm3。

4.1 节汽节能量

实施前生产1 t混甲胺耗蒸汽2.43 t、生产1 tDMF耗蒸汽1.32 t,实施后生产1 t混甲胺耗蒸汽2.2 t、生产1 t DMF耗蒸汽1.2 t,则实施后每年节汽节能量折合标煤量6 773 t。

4.2 节电节能量

实施前生产1 t混甲胺耗电126 kW·h,生产1 t DMF耗电312 kW·h,净化1 Nm3CO2耗电0.46 kW·h。实施后生产1 t混甲胺耗电115 kW·h,生产1 t DMF耗电285 kW·h,净化1 Nm3CO2耗电0.42 kW·h,因此,实施后每年节电折合标煤量为2 793 t。

4.3 经济效益

年总节能量折合标煤量合计9 566 t,煤价以910元/t计,则年节能经济效益为871万元。节能效果明显,经济效益显著,且环境效益和社会效益较好,对我国节能减排工作的开展具有积极的推动作用。

2015-07-12

刘红岩(1971-),男,工程师,从事化工生产技术管理工作,E-mail:liuhongyan6723@sina.com。

TQ056.8,TQ050.2

B

1003-3467(2015)09-0048-02