高压电机定子线圈匝间耐压试验方法探讨

2015-01-04孟永奇乔俊丽曹维军董源利

孟永奇,乔俊丽,曹维军,董源利

(1.中船重工电机科技股份有限公司,太原 030027;2.山西汾西重工有限责任公司,太原 030027;3.海军装备部,太原 030027)

0 引言

高压电机匝间绝缘是绕组绝缘的重要组成部分,匝间绝缘也是高压电机绝缘故障的高发区,近年来,随着国际标准和我国行业标准、国标的不断深入执行,高压电机匝间绝缘试验方法及试验装置都取得了很大进展,各企业在制造过程中对匝间绝缘的保护和试验检查都更严格,但在匝间耐压检测时,由于匝间绝缘结构与试验方法不匹配,容易发生匝间绝缘“误故障”现象,误导绝缘工艺的盲目补强,加大了线圈制造成本,降低了生产效率。同时由于未分析清楚匝间耐压“误故障”的原因,找不到得力的措施,后续再有不同绝缘结构的线圈出现问题时,仍无法根本解决,因此如何根据实际情况采取一种真正反映线圈匝间耐压试验的方法需进行深入细致的探讨。

1 高压电机线圈匝间绝缘结构简介

1.1 高压电机匝间绝缘设计原则

匝间绝缘结构应结合制造厂的工艺特点以可靠性为准则。匝间绝缘厚度对槽利用率影响很大,应尽可能减薄绝缘,对匝数较多的定子线圈由于每匝承受的匝间电压较低,尽量采用电磁线本身的绝缘作为匝间绝缘,不再另包匝间绝缘;对于匝数较少,如1、2匝的定子线圈一般需采用电磁线绝缘加包其他绝缘作为匝间绝缘。同时匝间绝缘结构还应考虑其耐热性、长期耐电压性、耐电晕性均应与主绝缘相匹配,尤其应注意与绝缘规范所规定的工序间的匝间耐压方法和耐压值相匹配,否则易引起线圈在工序间匝间耐压试验时发生击穿。

1.2 高压电机多采用的匝间绝缘结构

高压电机匝间绝缘结构主要采用两种方式:

1)采用电磁线本身的绝缘作为匝间绝缘;

2)电磁线绝缘外加包云母带作为匝间绝缘。

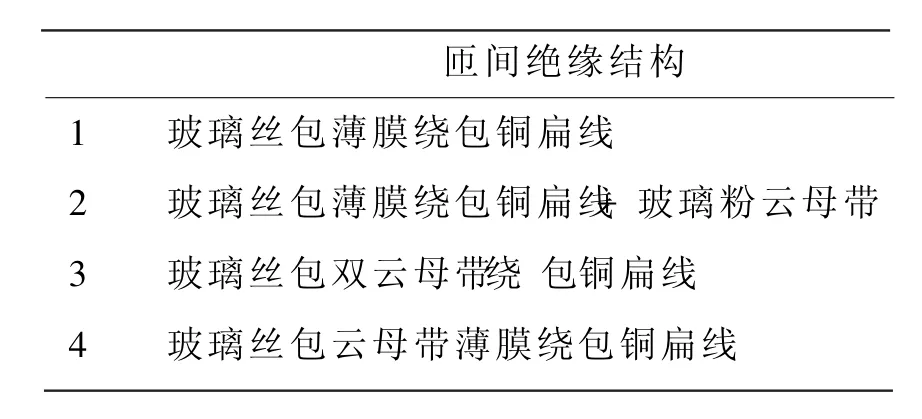

采用电磁线自带的绝缘作为匝间绝缘对电机制造厂来讲相对工艺要简单一些。目前多采用的匝间绝缘结构见表1。

2 匝间耐压试验

2.1 匝间耐压试验原理

表1 中高压电机匝间绝缘结构

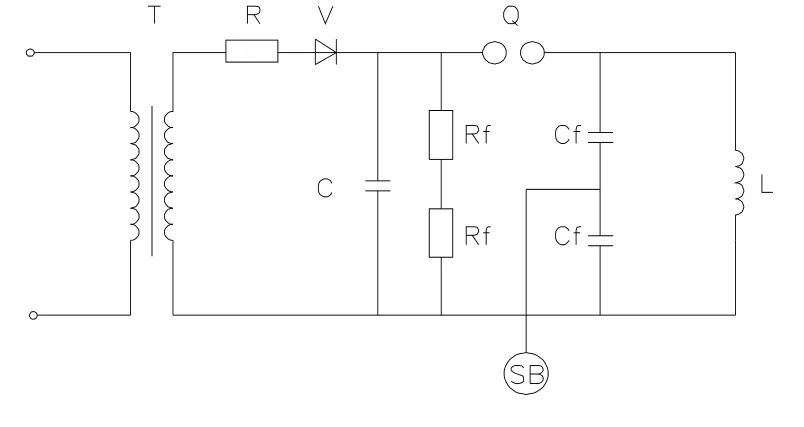

匝间耐压试验经常采用的方法主要有漏磁场检测法、感应电压法、中频电压法、输入波形法及脉冲电压法,其中脉冲电压法是普遍采用的方法,脉冲电压法试验原理图如图1所示。

图1 脉冲电压法试验原理图

如图1示,T:调压器,R:限流电阻,V:整流元件,C:脉冲电容,Q:放电球隙,Cf:分压电容,Rf:分压电阻,L:被试线圈,SB:示波器。其原理为:调压器T经V整流后对脉冲电容C充电,通过调节T与Q的配合使C上的电压达到所需试验电压时,Q开始放电,将冲击电压施加于L上,对线圈进行匝间耐压试验。同时在C、Q、L形成一个频率为1/(2π√LC)的阻尼高频振荡电路,从而在L上产生衰减的振荡脉冲电压,通过Cf在SB上可以观察到冲击电压波形。此方法可直接对线圈施加所需的冲击电压,并通过观察被试线圈的电压或电流波形来判断匝间绝缘的好坏,应用方便。目前国内外的所有高压定子线圈匝间绝缘试验标准均推荐使用脉冲电压法。

2.2 匝间耐压试验工艺参数

为规范匝间绝缘试验,IEC60034-15规定了额定电压为3 kV~15 kV的交流电机定子成型线圈匝间绝缘的冲击电压值(峰值,以下均相同)为0.5(4UN+5)kV,波前时间不小于0.5 μs,冲击次数不少于5次(UN为电机额定电压,kV)。我国也相应颁布了JB/T10098-1999(原JB/Z293-87),1995年IEC又颁布了IEC60034-1995第二版,提高了对匝间绝缘耐冲击电压水平的要求,冲击电压提高为0.65(4UN+5)kV,波前时间不小于0.2()μs,冲击次数不少于5次,我国随后也修订了标准用JB/T10098-2000代替JB/T10098-1999。但是IEC60034和JB/T10098-2000都只规定了线圈的绝缘耐冲击电压水平的要求,对制造过程中各工序的耐压要求未规定具体数值。

3 匝间耐压试验问题、原因分析及解决方案

3.1 匝间耐压试验中易出现的问题

在高压线圈制造过程中需进行工序间的匝间耐压试验,以检测线圈的制造质量。一般在线圈涨形后包主绝缘前、包主绝缘后、线圈嵌线后焊接前分三次进行匝间耐压试验,首次匝间耐压试验值为0.65(4UN+5)kV,后道工序的试验值按照一定系数折算,各企业略有不同。这就要求线圈匝间绝缘结构的设计必须与工序间的匝间耐压试验相匹配,否则易出现线圈在工序间进行匝间耐压试验时的击穿现象。

我公司在制造11kV高压线圈时屡次发生匝间耐压试验32 kV不合格的现象,而且都发生在涨形后包主绝缘前的匝间耐压试验阶段,涨形后的耐压试验均合格。绕完梭形后也按32 kV进行匝间试验,同样发生击穿现象,击穿点均发生在线圈鼻部、端部以及弯角处,且击穿点并非线圈匝与匝的接触面之间,并非线圈“匝间击穿”,而在首末匝的外角与空气接触处。

3.2 原因分析

3.2.1 匝间脉冲冲击电压在线圈中的分布

当匝间施加脉冲冲击电压时,电压在线圈中的分布情况不能一概而论,整机状态和单只线圈不尽相同。整台高压电机运行时,当脉冲冲击电压施加在定子绕组上时,绕组的等效电路图如图2所示。

图2 脉冲冲击电压侵入绕组的等效电路图

图中C:绕组对地电容除以绕组长度所得平均值;K:绕组间的电容,单只线圈时为匝间电容。由于有C的分流作用,且1/ωC<1/ωk,因此,脉冲冲击电压在绕组上的分布是不均匀的,图3示出了脉冲冲击电压在定子绕组中的分布。从图3可见首支线圈最大,由于冲击电压的衰减,距首线圈越远,承受的冲击电压逐渐减小,末支线圈最小。

图3 冲击过电压在定子绕组中的分布

但对于同一支线圈,电容K较大,线圈匝间有良好的电容耦合,因此各匝的电压分布几乎是均匀的,此时匝与匝之间的电位差并不是很大[1],这就是工序间匝间耐压试验时击穿点并不在匝与匝的接触面处,非“匝间击穿”的原因。

由于施加冲击电压时,线圈直线部分形状规则,电场分布均匀,而端部形状不规则,电场畸变较大,电场的尖峰值大,并且线圈制造过程中首末匝的端部绝缘受损最大,成为线圈绝缘的薄弱环节,因此无论是线圈涨形后还是绕梭后的击穿点都发生在首末匝的端部、鼻部、弯角等电场畸变较大且绝缘薄弱处。

3.2.2 电磁线的绝缘结构

以某11 kV电机为例,按照标准规定匝间绝缘耐冲击电压水平应能承受0.65(4UN+5)kV=32 kV,波前时间不小于0.2)μs,冲击次数不少于5次的匝间耐压试验,电磁线可选以下两种结构:

1)双玻璃丝包双层云母带绕包铜扁线SBEFB-70/155,绝缘结构为双层云母带1/3叠包,双层玻璃丝绕包,云母带为薄膜补强云母带,厚度为0.08。

2)双玻璃丝包云母带薄膜绕包铜扁线SBEFMB-70/155,具体绝缘结构为聚酯(或亚胺)薄膜半叠包一层+薄膜补强云母带半叠包一层,最外层为双层玻璃丝绕包。薄膜厚度为0.03,云母带厚度为0.08。不同厂家的电磁线介电性能如表2所示。

表中K指电磁线沿宽边弯曲,弯曲半径为4b,Z指电磁线沿窄边弯曲,弯曲半径为3a。从表2可看出同一生产厂家,型号为SBEFMB的电磁线击穿电压均比SBEFB的击穿电压高。

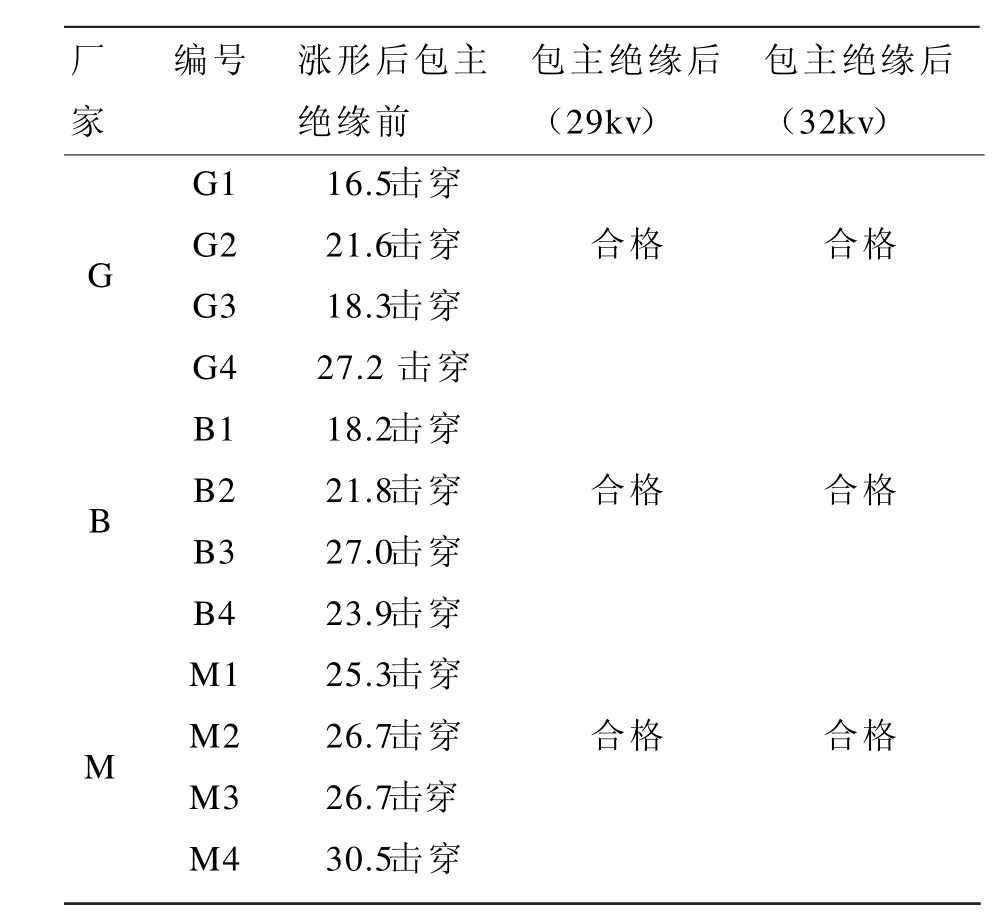

对不同厂家的两种绝缘结构的电磁线涨形后进行耐压试验,涨形后包主绝缘前试验电压32kv,冲击5次,包主绝缘后分别进行29kv,冲击5次和32kv 冲击5次的试验,试验结果见表3、表4。

表2 电磁线介电性能

表3 SBEFB电磁线涨形后耐压试验结果

从表3、表4看出,无论哪个厂家的SBEFB电磁线在涨形后包主绝缘前均无法满足32kv,冲击5次的试验要求,包主绝缘后都可满足要求,而三个厂家的SBEFMB电磁线无论包主绝缘前还是包主绝缘后均可满足标准要求。

由于SBEFB电磁线绝缘结构为0.08 mm厚的云母带双层1/3迭包,造成电磁线的绝缘厚度最薄处为2层云母带,最厚处为3层云母带,经实际检测,电磁线用云母带介电强度平均值(有效值)为118 kV/mm,薄膜介电强度平均值(有效值)为280 kV/mm。

因此SBEFB电磁线的介电强度为:3层时:Ub=118×0.08×3=28.32 kV ; 2 层 时 :Ub=118×0.08×2=18.88 kV。

而SBEFMB电磁线的绝缘结构为聚酯(或亚胺)薄膜半叠包一层+薄膜补强云母带半叠包一层,其介电强度:

可见SBEFB电磁线的介电强度仅为18.88 kV,峰值为26.7 kV,若在包主绝缘前进行32 kV的匝间耐压试验线圈必定会击穿,从表3也可看出此结果。而SBEFMB电磁线的介电强度为35.68 kV,峰值为50.5 kV,线圈包主绝缘前就能够满足32 kV的匝间耐压试验要求。

包完主绝缘后,无论哪种电磁线,线圈的介电强度大大增加,完全可以满足试验要求,原因较简单,本文不再进行详细计算。

4 解决方案

根据上述分析和试验情况,我公司在制造11kV高压线圈时,若电磁线为SBEFB-70/155,匝间耐压试验均在包完主绝缘后进行,试验电压为0.65(4UN+5 kV),波前时间不小于0.2()μs,冲击次数不少于5次,全部合格。

5 结论

综前所述,由于匝间绝缘结构与试验方法不匹配,发生匝间绝缘“误故障”现象,并非最终完工后线圈的匝间绝缘实际耐冲击水平达不到要求,而是由于工序间的耐压值与当时的线圈绝缘结构匹配不合理所致,因此,绝缘规范编制或图纸设计时,需考虑规定的耐压值要与当时的线圈结构相一致,对于10 kV电压等级的电机在线圈制造过程中,若电磁线为SBEFMB-70/155,则工序间匝间耐压试验在涨形后或包完主绝缘后进行都可。电磁线若选为SBEFB-70/155,则工序间匝间耐压试验必须在包完主绝缘后进行,当然这对工艺制造要求更严格,因为此时耐压不合格就必须全部拆除主绝缘,造成返工量和浪费较大,需要提前摸索工艺,在绕梭和涨形时加以保护匝间绝缘。

表4 SBEFMB电磁线涨形后耐压试验结果

[1]《电工绝缘手册》编审委员会主编.电工绝缘手册,机械工业出版社,1990.