基于SPS 的长距离输气管道破损压降速率分析

2015-01-03徐嘉爽邱星栋李海润

徐嘉爽 邱星栋 李海润 姜 鹏

1.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041;

2.西南石油大学石油与天然气工程学院, 四川 成都 610500;

3.中国石油北京油气调控中心, 北京 100007

0 前言

长距离输气管道干线截断阀的紧急关闭系统即输气管道干线截断阀一般采用管线爆破事故自动关断装置。当管道破损时,管内压降速率超过正常范围,由驱动装置关闭阀门[1]。长期以来,干线截断阀的压降速率设定值常根据经验进行取值,但该值直接关系到截断阀动作的准确性,若取值偏小,在管道未发生破损时截断阀可能误关闭,截断阀的频繁关闭将严重影响管道的正常运行;若取值偏大,即使管道发生很大的破损,截断阀也不关闭,那么天然气大量泄漏可能引发安全事故[2]。因此,对输气管道发生破损时干线截断阀的压降速率进行模拟计算非常重要。

王广辉[3]、王卫琳[4]等人提出用有限元方法求解输气管道破损时瞬态流动的偏微分方程组,通过该方程组可求解管道破损时的压降速率,以确定干线截断阀合适的压降速率设定值。此研究虽提供了数学方法,但实际应用困难,建立模型和求解的过程复杂,因此需要更有效、更直接的计算方法。

1 数学模型

1.1 简化模型的假设

稳定流,全线各压气站是同一类型,忽略各站的自用气量,站间管路的长度均为l(末段除外)、管径均为D。

1.2 数学模型说明

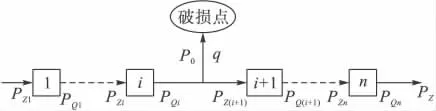

建立数学模型示意图,示意图中各方框代表压气站,破损点在i 站和i+1 站之间,破损点距i +1 站的距离为l0,距i 站为l-l0,见图1。未发生破损时,管道运行的流量为Q;发生破损后,破损点前管段的流量为Q*,破损点的流量为q,破损点后管段的流量为Q*-q。

图1 数学模型示意图

1.2.1 破损对流量的影响

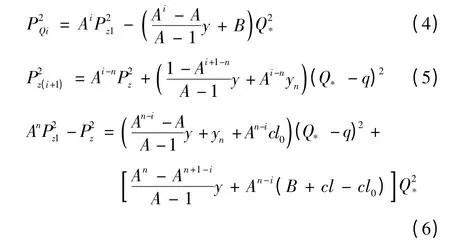

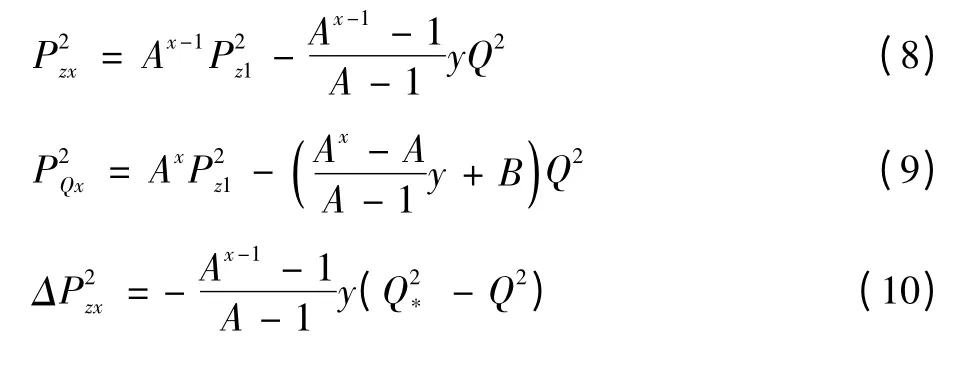

根据管路的压力平方差公式,可得式(1)~(2):

式中:P0为破损点的压力,MPa;PQi为第i 站的出站压力,MPa;c 为输气管道流量参数,可依式(3)计算:式中:λ为水力摩阻系数;Z 为天然气在管输条件(平均压力和平均温度)下的压缩因子;Δ*为天然气的相对密度;T 为输气温度,K;C0为常数,值为0.038 48,m2·s·K1/2·kg-1;D 为管内径,m;l 为两压气站之间的距离,m;l0为破损点与i+1 站的距离,m;Q*为发生破损后,破损点前的流量(工程标准状况下),m3/s;Pz(i+1)为第i +1 站的进站压力,MPa;q 为发生破损后,破损点的流量(工程标准状况下),m3/s。

将式(4)代入式(1),式(5)代入式(2),并在两端乘以An-c,整理后可得式(6):

A、B 为压气站特性方程(7)中的参数:

式中:P2为出站压力,MPa;P1为进站压力,MPa;Q 为流量(工程标准状况下),m3/s;Pz1为第1 站的进站压力,MPa;y 为常数,值为B +cl;yn为常数,值为B +cln,其中ln为末段管长,m;Pz为第n 站的出站压力,MPa;n 为全线共有n 站。

按稳定流考虑,可以近似认为,在破损发生的初始起点和终点的压力不变,那么式(7)的左端为定值[5]。当q增大时,Q*也增大,因此Q*>Q,(Q*-q)<Q。说明管路发生破损后,破损点之前的管段流量要上升,大于原来的正常流量;破损点之后的管段流量要下降,小于原来的正常流量,而且流量的变化随q 的增大而增大。

1.2.2 破损对压力的影响

对于破损点以前的管段,将破损前和破损后的工况代入式(8)~(9),可得式(10)~(11):

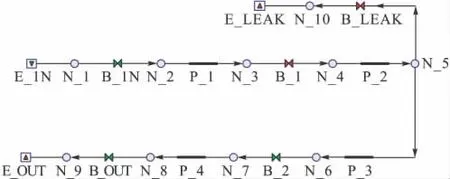

图2 中,进气口为E_IN(一般为压缩机出口或调压橇出口),出气口为E_OUT(一般为用户),破损点为E_LEAK。为了模拟在管段中点处发生破损,建模两条独立管道即P_2、P_3,发生破损管段的两端截断阀分别为B_1、B_2;P_1 和P_4 分别为发生破损管段的上下游管

式中:ΔP2zx为第x 站进站压力平方的差值,MPa;ΔP2Qx为第x 站出站压力平方的差值,MPa。

由于Q*>Q,故<0,<0,即ΔPzx<0,ΔPQx<0,并随站的标号x 的增大趋势更负。说明在破损点之前,管道沿线压力均下降,愈接近破损点下降得愈多,i站的出站压力PQi将下降最剧烈。

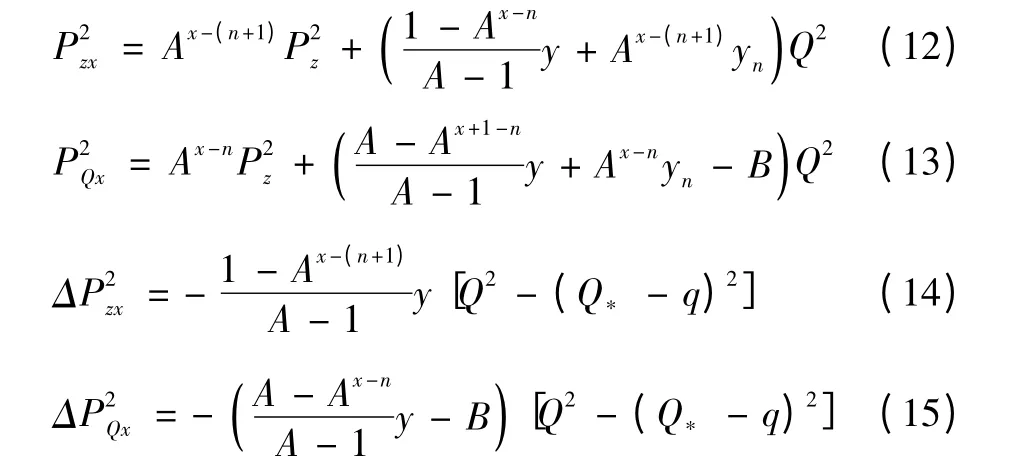

将破损前和破损后的工况代入式(12)~(13),可得式(14)~(15):

由于(Q*-q)<Q,所以<0<0,即ΔPzx<0,ΔPQx<0,并随站的标号增大趋向于0,而在x = i+1 时达到最小值(绝对值为最大)。故在破损点之后,各站的进出站压力均将下降,愈接近破损点压力下降愈多。

2 SPS 模拟破损工况

2.1 SPS 模型

DNV·GL 公司的SPS(Stoner Pipeline Simulator)软件能够实现长输管道的离线实时模拟计算,是世界公认的高精度软件。SPS 软件能够模拟大多数管道运行情况,并且能预测假定的操作控制方案,如管道破损、压缩机失效或其他意外事情所带来的结果。为了模拟管道破损,用SPS 软件建立模型[6-8],见图2:段,因为研究时间为破损发生的初始阶段,按照上述数学模型描述,设定发生破损后P_1 的进气压力不变(E_IN的压力不变),P_4 的出气压力不变(E_OUT 的压力不变)。

图2 SPS 模型

2.2 基本参数

2.2.1 管道参数

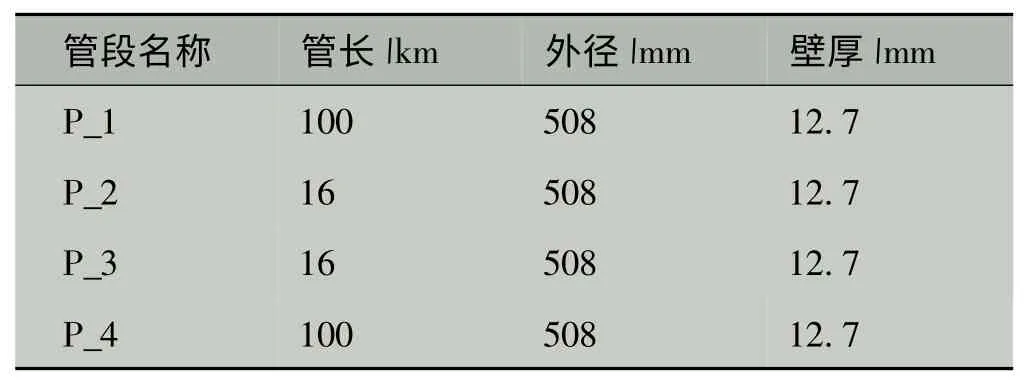

管道参数见表1。

表1 管道参数

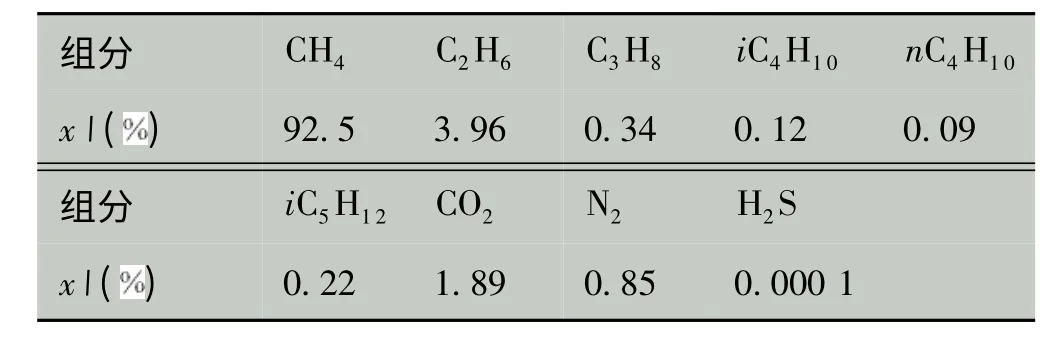

2.2.2 天然气参数

天然气参数见表2。

表2 天然气参数

2.2.3 其他参数

稳态运行时,设定进气口E_IN 压力为4.04 MPa,出气口E_OUT 的输量为300 ×104m3/d(也可设定上游为输量控制,下游为压力控制)。

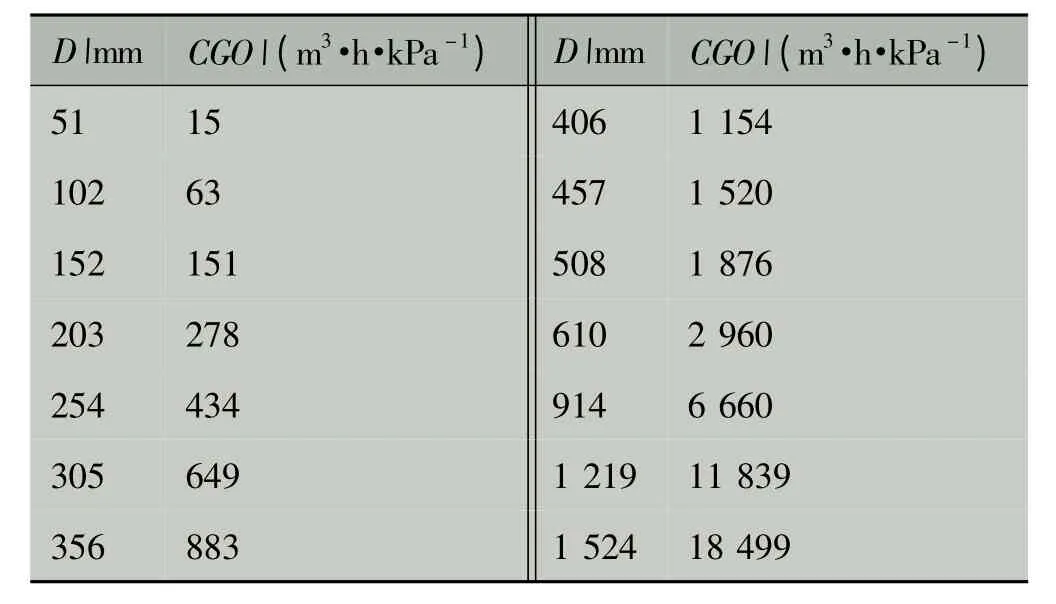

以阀门B_LEAK 模拟破损点,设B_LEAK 的行程时间为1 min(即破损点形成时间为1 min,用户可根据破损的形成快慢设置参数Travel Time 值)。破损口直径为254 mm,即破损口为管道直径的1 /2,用户可改变B_LEAK的参数CGO[9]以模拟不同的破损口大小。见表3。

表3 阀门Cg 值

2.3 计算结果

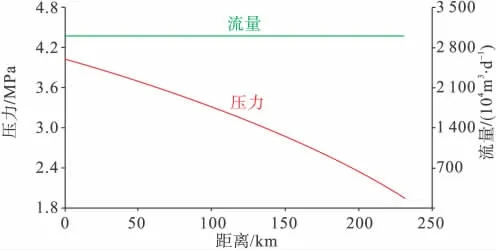

未发生破损时,压力和流量随距离的变化曲线见图3。

图3 未破损时压力和流量随距离的变化曲线

稳定运行时,计算见表4:

表4 稳定运行时压力值

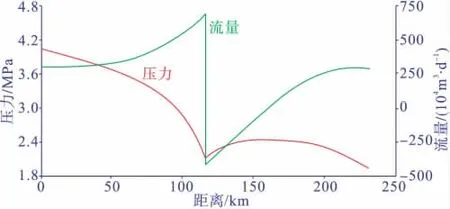

打开B_LEAK 阀门,以模拟破损发生,压力和流量随距离的变化曲线见图4。

图4 模拟破损时压力和流量随距离的变化曲线

从图4 可以看出,破损发生后,上、下游的压力都下降,破损点上游的流量上升,破损点下游的流量变为负值,说明气体流动的方向发生了变化(即变为从下游流向破损点)。

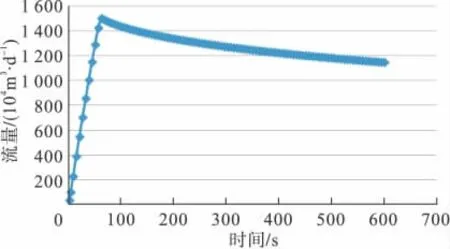

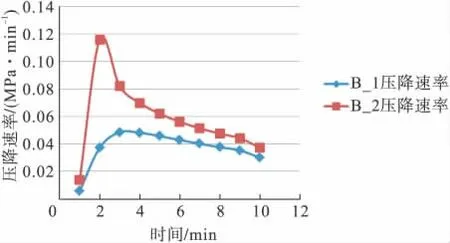

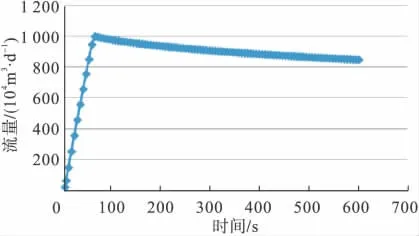

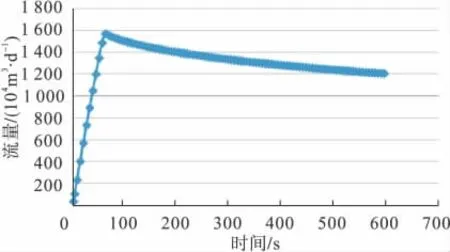

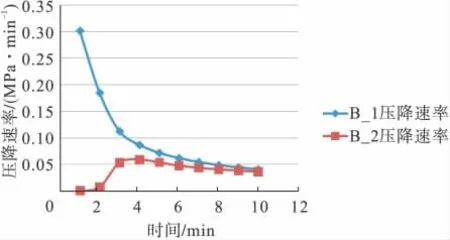

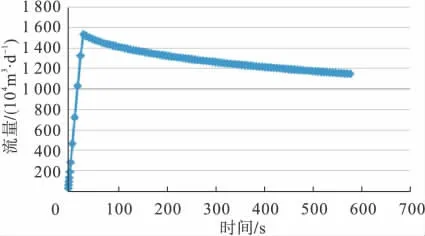

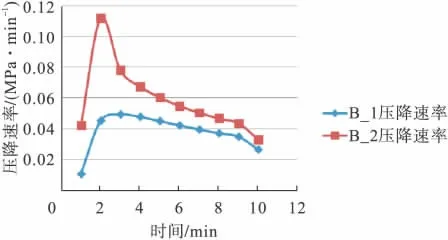

B_LEAK 的泄放量随时间变化曲线见图5,最大值约1 501 ×104m3/d,且出现在破损口完全形成时刻(破损发生后第1 min)。B_1 和B_2 阀门处的压降速率随时间的变化曲线见图6。

图5 泄放量随时间的变化曲线

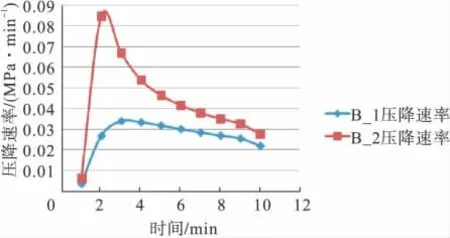

图6 压降速率随时间的变化曲线

由图6 可知,在发生破损后的10 min,上游干线截断阀B_1 阀处的压降速率为0.03 ~0.05 MPa /min,下游干线截断阀B_2 阀处的压降速率为0.04 ~0.11 MPa /min。管段中点发生破损后,B_1 处的压降速率在发生破损后的第3 min 左右达到最大值,约0.05 MPa /min;B_2 处的压降速率在发生破损后的第2 min 左右达到最大值,约0.11 MPa /min。

3 破损点参数的研究

用SPS 模拟破损工况时,需要输入的参数主要包括:管长、管径、壁厚、天然气性质、流量、压力、破损位置、形成时间和大小,其中破损的相关参数为假定,为了研究其对计算结果的影响,分别针对破损大小、破损位置和形成时间这三个参数进行计算分析。

3.1 破损大小不同

3.1.1 破损直径为203 mm

破损点的泄放量随时间的变化曲线见图7。

图7 破损直径203 mm 泄放量随时间的变化曲线

B_1 和B_2 阀门处的压降速率随时间的变化曲线见图8。

图8 破损直径203 mm 压降速率随时间的变化曲线

最大泄放量出现在破损口完全形成时刻(破损发生后的1 min),破损点的上游截断阀B_1 的最大压降速率出现在第3 min,下游截断阀B_2 的最大压降速率出现在第2 min。

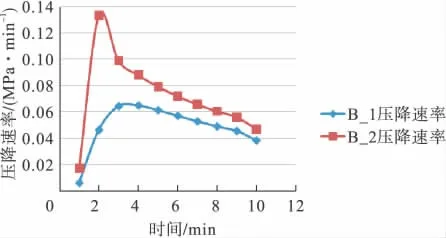

3.1.2 破损直径为305 mm

破损点的泄放量随时间的变化曲线见图9。

图9 破损直径305 mm 泄放量随时间的变化曲线

B_1 和B_2 阀门处的压降速率随时间的变化曲线见图10。

图10 破损直径305 mm 压降速率随时间的变化曲线

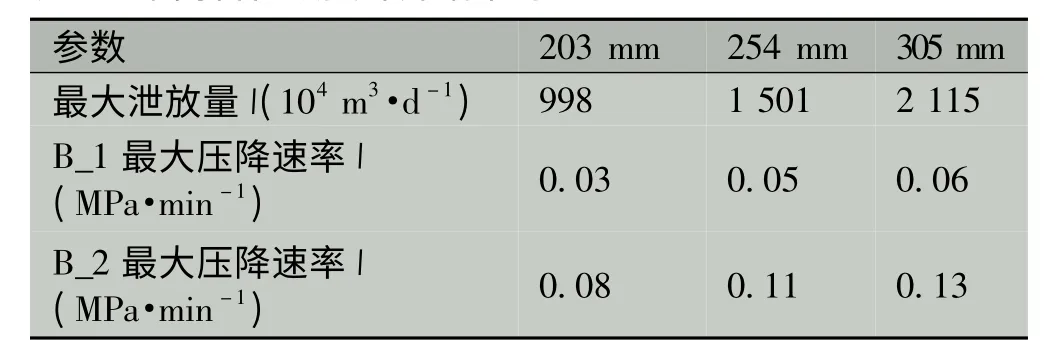

3.1.3 分析比较

不同管径破损计算结果对比见表5。

表5 不同管径破损计算结果对比

通过对比分析发现,破损孔径越大,最大泄放量越大,最大压降速率越高。

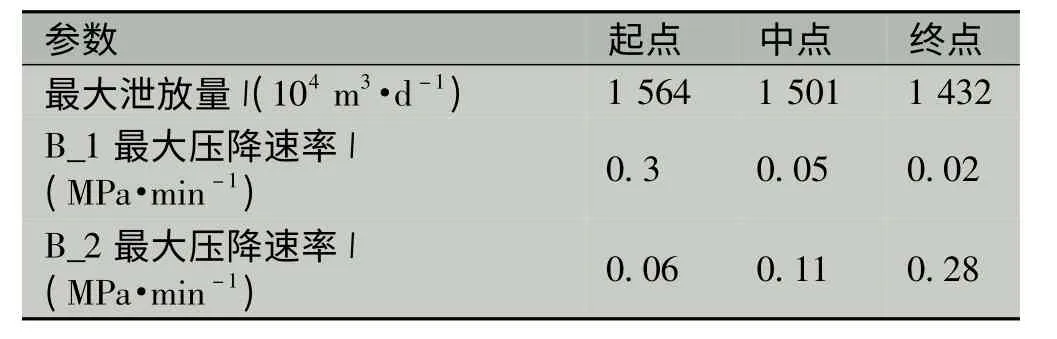

3.2 破损位置不同

3.2.1 破损发生在管段起点

破损发生在管段起点即B_1 阀处时,破损点的泄放量随时间的变化曲线见图11。

图11 破损在起点时泄放量随时间的变化曲线

B_1 和B_2 阀门处的压降速率随时间的变化曲线见图12。

图12 破损在起点时压降速率随时间的变化曲线

由图11 ~12 可知,最大泄放量出现在破损口完全形成的时刻(破损发生后的1 min);破损点的上游截断阀B_1 的最大压降速率出现在第1 min,下游截断阀B_2 的最大压降速率出现在第4 min。

3.2.2 破损发生在管段终点

破损发生在管段终点即B_2 阀处时,破损点的泄放量随时间的变化曲线见图13。

图13 破损在终点时泄放量随时间的变化曲线

B_1 和B_2 阀门处的压降速率随时间的变化曲线见图14。

图14 破损在终点时压降速率随时间的变化曲线

由图13 ~14 可知,最大泄放量出现在破损口完全形成的时刻(破损发生后的1 min);破损点的上游截断阀B_1的最大压降速率出现在第9 min,下游截断阀B_2 的最大压降速率出现在第1 min。

3.2.3 分析比较

不同破损位置计算结果对比见表6,通过对比分析发现,破损位置靠近上游,则上游截断阀的最大压降速率高于下游,反之,破损的位置靠近下游,则下游截断阀的最大压降速率高于上游;越靠近上游,管段内气体的压力越大,管内气体与管外大气的压差越大,因此破损位置越接近上游,则最大泄放量越大。

表6 不同破损位置计算结果对比

3.3 破损形成时间不同

3.3.1 破损的形成时间为30 s

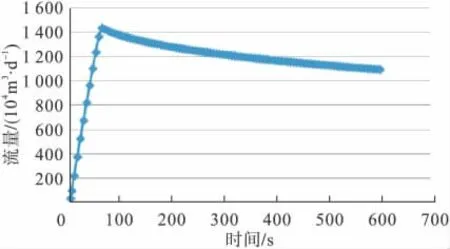

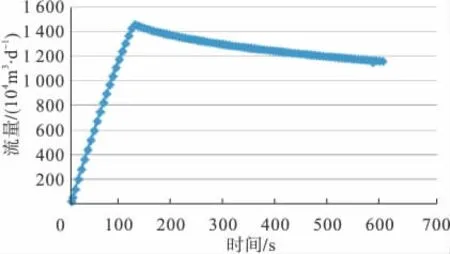

破损点的泄放量随时间的变化曲线见图15。

图15 破损形成时间为30 s 时泄放量随时间的变化曲线

B_1 和B_2 阀门处的压降速率随时间的变化曲线见图16。

图16 破损形成时间为30 s 时压降速率随时间的变化曲线

由图15 ~16 可知,最大泄放量出现在破损口完全形成的时刻(破损发生后30 s);破损点的上游截断阀B_1的最大压降速率出现在第3 min,下游截断阀B_2 的最大压降速率出现在第2 min。

3.3.2 破损的形成时间为2 min

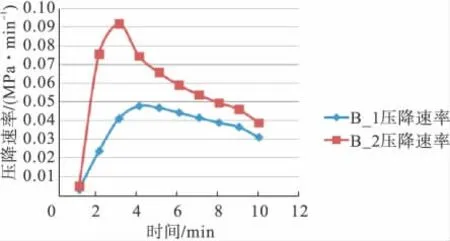

破损点的泄放量随时间的变化曲线见图17。

图17 破损形成时间为2 min 时泄放量随时间的变化曲线

B_1 和B_2 阀门处的压降速率随时间的变化曲线见图18。

图18 破损形成时间为2 min 时压降速率随时间的变化曲线

由图17 ~18 可知,最大泄放量出现在破损口完全形成的时刻(破损发生后2 min),破损点的上游截断阀B_1的最大压降速率出现在第4 min,下游截断阀B_2 的最大压降速率出现在第3 min。

3.3.3 分析比较

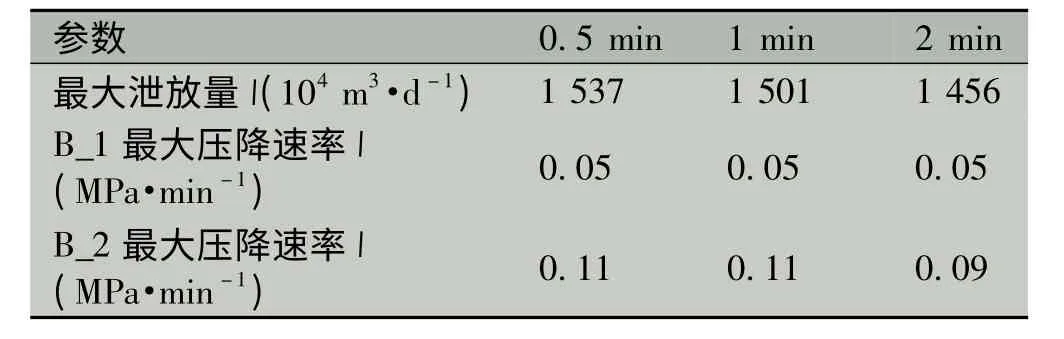

不同破损形成时间的计算结果对比见表7。

表7 不同破损形成时间计算结果对比

通过对比分析发现,破损的形成时间越长,最大泄放量越小,最大压降速率越低。

4 结论

通过使用SPS 软件模拟计算破损工况,并对相关参数进行对比分析,可得:用SPS 软件可以对破损工况进行模拟计算,并能得出泄放量、压降速率等重要参数,可以为截断阀的压降速率设定值提供有参考价值的数据;破损位置、大小和形成时间对最大泄放量和最大压降速率都有影响,且破损点大小对最大泄放量的影响最大,破损位置和大小对最大压降速率影响最大,因此,应根据工程要求(如要求泄放量或破损点的大小大于限定值时,截断阀关闭)对参数取值,以预测破损发生时的泄放量和压降速率;用软件建模时建立的管道系统越完整,计算的结果越准确。在建立完整的管道系统有困难时,应根据实际情况设置模型的起点,譬如说压缩机出口有设置出口压力调节,那么可以以此为系统的起点,或者以调压橇出口为系统的起点;关闭和开启远控截断阀的指令宜通过调控中心和远控截断阀室RTU 二次确认。通过调控中心的监测分析,可以避免由于通信故障、误码、误操作等因素而使截断阀意外关闭;也可避免当分输量大或压缩机失效时,干线截断阀因监测到较大压降速率,误判断为管道破损,从而关闭阀门。

[1]《石油和化工工程设计工作手册》编委会.输气管道工程设计[M].东营:中国石油大学出版社,2010:133 -135.“Petroleum and Chemical Engineering Design Work Manual”Editorial Board.Gas Pipeline Engineering Design[M].Dongying:China University of Petroleum Press,2010:133 -135.

[2]徐亚博,钱新明,刘振翼.天然气输送管道泄漏事故危害定量分析[J].中国安全科学学报,2008,18(1):146 -149.Xu Yabo,Qian Xinming,Liu Zhenyi.Quantitative Risk Analysis on the Leakage of Compressed Natural Gas Pipeline[J].Chinese Safety Science Journal,2008,18(1):146 -149.

[3]王广辉,张文飞.干线快速载断阀压降速率设定值的确定方法[J].油气储运,2004,23(11):37 -39.Wang Guanghui,Zhang Wenfei. The Determination Method of Proper Value of Pressure Drop Rate Pipe for the Fast Block Valve on Pipeline[J].Oil & Gas Storage and Transportation,2004,23(11):37 -39.

[4]王卫琳,高永和,赖建波,等. 天然气管道截断阀爆管检测系统压降速率设定[J].煤气与热力,2013,33(7):19 -23.Wang Weilin,Gao Yonghe,Lai Jianbo,et al.Setting of Pressure Drop Rate in Pipe Burst Detection System on Natural Gas Pipeline Block Valve[J].Gas and Heat,2013,33(7):19-23.

[5]姚光镇,李玉星.输气管道设计与管理[M].6 版.东营:中国石油大学出版社,2006:155 -157.Yao Guangzhen,Li Yuxing. The Design and Management of Gas Transmission Pipeline[M].6th ed.Dongying:China University of Petroleum Press,2006:155 -157.

[6]苏 欣,章 磊,刘 佳,等.SPS 与TGNET 在天然气管网仿真中应用与认识[J].天然气与石油,2009,27(1):1 -3.Su Xin,Zhang Lei,Liu Jia,et al.Application of SPS and TGNET in Natural Gas Pipeline Network Simulation[J]. Natural Gas and Oil,2009,27(1):1 -3.

[7]雷 超.输油管道泄漏检测系统的设计与优化[J].天然气与石油,2010,28(5):19 -21.Lei Chao.Design and Optimization of Oil Pipeline Leakage Detection System[J].Natural Gas and Oil,2010,28(5):19-21.

[8]隋 溪,韩 冬,甘淳静.原油管道在线泄漏检测[J].天然气与石油,2010,28(3):15 -18.Sui Xi,Han Dong,Gan Chunjing.Online Leak Detection in Crude Oil Pipeline[J].Natural Gas and Oil,2010,28(3):15-18.

[9]CRANE 工程部.流体:流经阀门、管件和管道的流体计算TP410[M].北京:化学工业出版社,2013:187 -190.CRANE Engineering Department. Flow of Fluids:Through Valves,Fittings and Pipe Technical Paper No.410[M]. Beijing:Chemical Industry Press,2013:187 -190.