客户端产品分层爆板原因及改善

2015-01-03天津普林电路股份有限公司天津300308

赵 宇( 天津普林电路股份有限公司,天津 300308)

客户端产品分层爆板原因及改善

赵 宇

( 天津普林电路股份有限公司,天津 300308)

在客户反馈中,产品分层爆板占很大比例,而导致该问题发生的根本原因是产品吸潮,本文将从产品吸潮的两个方面——制造和储存过程中的吸潮进行探讨,找出改善产品吸潮的方法,从而减少这类问题带来的反馈。

分层爆板;吸潮;表面工艺;包装方式

1 前言

随着电子产品的高速发展,PCB产品的需求量也越来越大,这对我们PCB厂商来说既是机遇,又是挑战。我们要尽一切可能将产品做到最好。在客户反馈中,产品分层爆板占很大比例,而导致该问题发生的根本原因是产品吸潮,这也是此次研究的重点。

2 PCB吸潮过程的分析

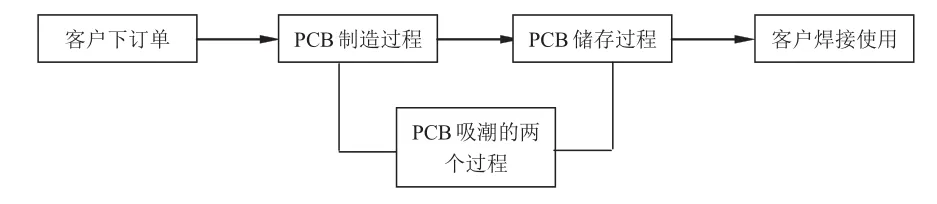

从时间轴上来看,一个客户自下订单开始,到对产品使用,期间共经历了PCB制造和储存两个过程。如图1所示,这两个过程为PCB吸潮最直接的过程。下面我们从这两个过程入手,分别进行模拟实验,找出影响吸潮的因素和改善方法。

图1 PCB吸潮过程示意图

3 PCB制造过程中的吸潮因素分析

3.1 实验条件

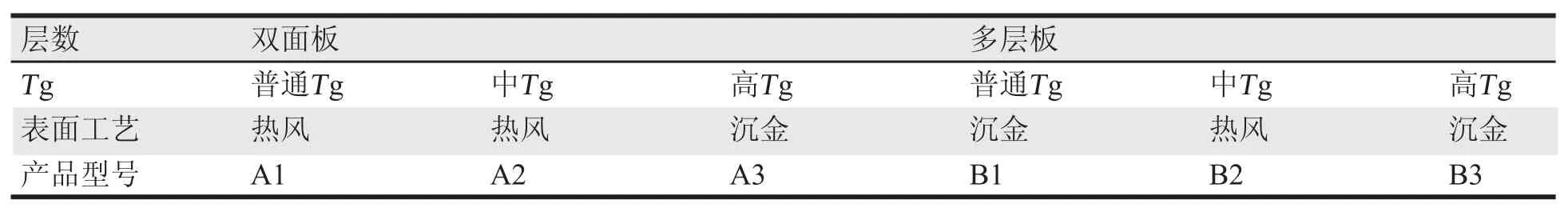

实验选择不同Tg值、不同层数和不同表面工艺的产品作为实验板,其中不同Tg值包括普通Tg(130 ℃)、中Tg(150 ℃)及高Tg(170 ℃),不同层数包括双面板和多层板(多层板以六层板为例),不同表面工艺包括沉镍金和热风整平锡,如表1所示。

表1 制造过程中产品吸潮的实验条件

3.2 实验过程

为了节约成本,我们选择的实验板都为在线正式产品的下线废片,每个产品选择两片废片作为实验样品,分别进行吸水率测试,最后通过吸水率测试结果找出PCB制造过程中影响产品吸潮的最大因素。

3.2.1 吸水率测试方法及标准

(1)对所选样品进行取样、称重。

(2)对称重后的产品进行烤板,条件为105°C烘烤24小时。

(3)计算产品的吸水率:吸水率=[(初始重量—烘烤后重量)/烘烤后重量]×100%。

(4)测试标准:要求有铅焊接产品吸水率≤0.2%,无铅焊接产品吸水率≤0.1%。其中普通Tg产品执行有铅焊接标准,中、高Tg产品执行无铅焊接标准。

3.3 实验结果

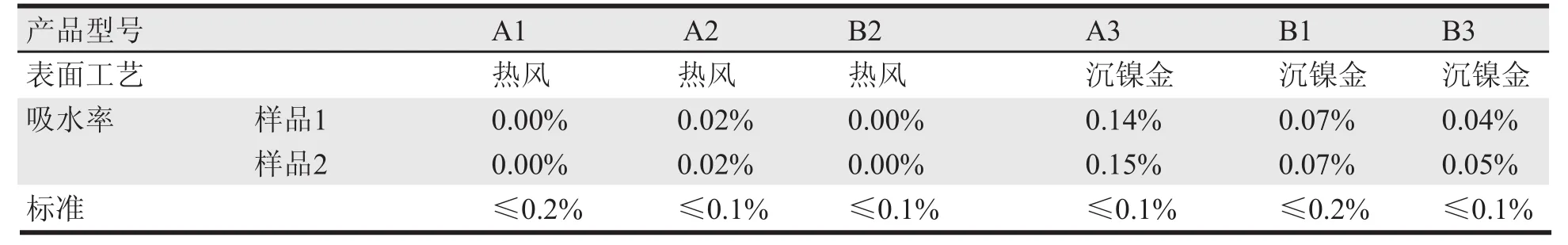

如表2所示,可明确的看出PCB制程中的吸水率和产品的层数、Tg值关系不大,影响PCB制程中吸水率的直接因素为产品的表面工艺。表面工艺为热风的三个产品A1、A2、B2制程中的吸水率很小,几乎为零。而表面工艺为沉镍金的三个产品A3、B1、B3制程中的吸水率会相比前者高出很多,我们对上述数据进行整理,如表3所示,可以直观的看出沉金产品的吸水率明显大于热风产品,并且A3产品的吸水率已经超过无铅产品的控制上限。

那么,造成两种表面工艺吸水率不同的原因是什么呢?从两种工艺的制造过程进行对比。热风是产品在浸入高温锡锅后的上升过程中通过风刀来实现整平锡,生产时间很短,此过程没有水的参与。而沉镍金就像沉铜一样,是一个湿法制程,其本质是产品一个湿化的过程,生产时间较长,在这个时间里,产品会大量吸水,这使得沉镍金产品的吸水率高出热风产品很多。

表2 不同条件PCB产品制造过程中的吸水率测试结果

表3 不同表面工艺产品的吸水率测试结果

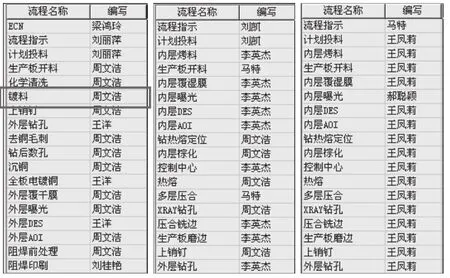

还发现A3产品两个样品的吸水率均超出了无铅焊接产品吸水率的上限,那么客户在焊接时就存在发生产品分层隐患。对比其他两款沉金产品B1和B3,虽然吸水率较大,但都没有超出上限,而A3产品的吸水率超出上限很多,其吸水率已经达到B1、B3吸水率的2~3倍。对此,怀疑该产品制程中还有其他因素对吸水率造成影响。于是从产品制程中入手,按ERP流程查找(图2),发现A3较其余两个产品多出一湿法流程——镀料,此流程生产中很少出现,只有对铜厚有特殊控制时才会增加开料后镀料的流程。正因为如此,才导致了该产品吸水率高出其他两款产品很多,也说明了PCB产品的湿法制程越多,其吸水率就越大。

图2 从左至右分别为A3、B1、B3产品生产流程图

3.4 实验总结

通过实验对吸水率进行对比,发现影响产品制造过程中吸潮的主要因素为产品的表面工艺,沉镍金产品的吸水率明显高于热风产品,其根本原因是沉金产品比热风产品多了一次湿法制程。从A3产品可以看到,其两个样品的吸水率均超出了无铅焊接产品吸水率的上限,这是因为A3产品不仅有沉镍金的表面工艺,还有镀料这个湿法制程,说明了PCB产品的吸水率是和湿法制程的多少成正比的。对此,我们可增加成品板烤板工艺,选用烘烤条件105 ℃烘烤24 h,这样可去除产品中80%以上的湿气,就是延长了产品的生产周期。

4 PCB储存过程中的吸潮因素分析

4.1 实验条件

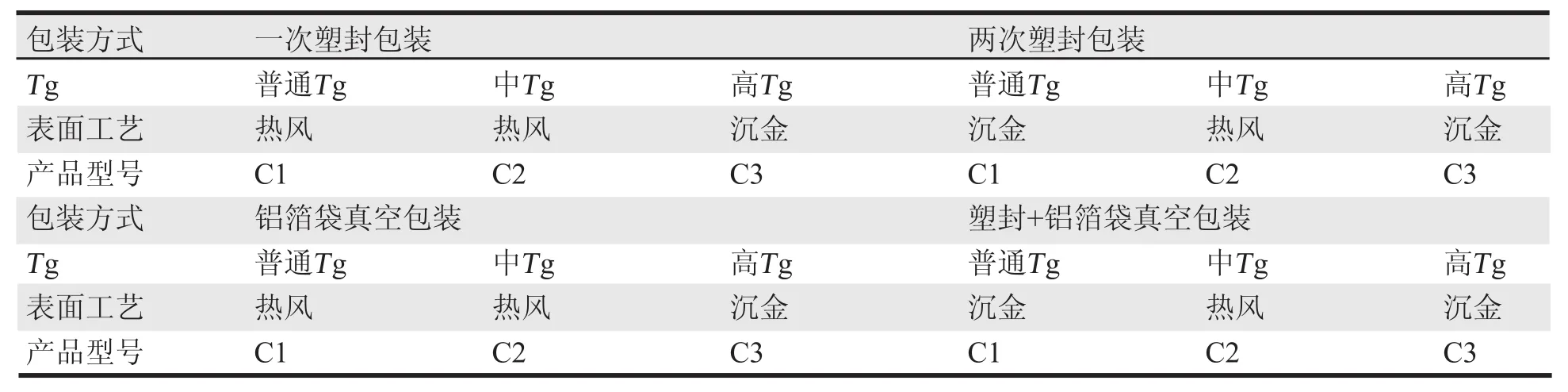

此实验我们选择不同Tg值、不同表面工艺和不同包装方式的多层板作为实验板,如表4所示。

表4 储存过程中产品吸潮的实验条件

4.2 实验过程

从成本方面考虑,我们仍选择正式产品的下线废片作为实验板,每个型号的产品选择8片作为实验样品,然后把每个型号的8片样品分成4组,分别进行一次塑封包装、两次塑封包装、铝箔袋真空包装和塑封+铝箔袋真空包装,再把包装后的产品进行模拟老化实验,条件为85 ℃/85%RH老化168 h,用来模拟客户正常存储环境下,产品储放一年的时间,待老化结束后把包装拆掉,对样品进行称重、烘烤、再称重(吸水率测试过程),最后通过吸水率测试结果找出PCB储存过程中影响产品吸潮的最大因素。

4.3 实验结果

从表5中看出,单种包装方式中不同Tg、不同表面工艺的产品老化后吸水率相差不大,而纵向对比不同包装方式下同一型号的产品老化后吸水率相差很多,PCB产品储存过程中影响吸潮的主要因素为产品的包装方式。将表5中的数据进行整理,计算出每种包装方式下C1、C2、C3三种产品的平均吸水率,可直观的进行对比。

表5 模拟不同条件PCB产品储存过程中的吸水率测试结果

如表6所示,两次塑封包装的效果最好,而只进行铝箔袋真空包装的效果最差,这是因为铝箔袋很薄,其真空包装的密封性不如塑封包装,很容易出现扎破、漏气的现象。同样,塑封+铝箔袋真空包装的吸水率很高也是这个原因。但塑封+铝箔袋真空包装有一层塑封层阻碍水汽的侵入,其吸水率会比只进行铝箔袋真空包装的产品小一些。

表6 不同包装方式下C1、C2、C3三种产品的平均吸水率对比

4.4 实验总结

通过对不同条件下吸水率进行对比,发现影响产品储存过程中吸潮的主要因素为产品的包装方式,按从好到差的排列为:两次塑封包装>一次塑封包装>塑封+铝箔袋真空包装>铝箔袋真空包装。一般情况下,PCB产品的包装方式采用一次塑封包装即可,这种包装方式既省时又节省成本,对于经常吸潮导致分层反馈的客户,我们选择两次塑封包装。截止今年四月份,本公司2014年分层爆板反馈的扣款已达6万多,从五月份起对这些客户实行两次塑封包装,到目前为止,还没有接到过这些客户的分层爆板反馈,说明两次塑封包装起到了很好的效果。对于没有特殊要求的客户,我们最好不要选择铝箔袋真空包装,这种包装方式的密封性较差,如果客户有铝箔袋真空包装的要求,我们可选择塑封+铝箔袋真空包装,即在铝箔袋包装前先进行一次塑封包装,这样可在储存过程中减少产品的吸潮。

5 结论

客户端产品分层爆板主要是由PCB制造过程和储存过程中的吸潮引起的,通过上面两个实验及分析,我们应注意以下两点:

(1)PCB制造过程中的吸潮主要由湿法制程的多少决定,湿法制程越多,产品吸水率越高。最常见的是,表面工艺为沉镍金产品的吸水率明显高于热风整平工艺。对于湿法制程多的产品,建议增加成品板烤板,以去除板内湿气。

(2)PCB储存过程中吸潮的多少主要是由不同的包装方式决定,其中两次塑封包装的效果最好,铝箔袋真空包装的效果最差。综合产能及成本的因素,一般情况下的包装方式选择一次塑封包装,对于曾多次反馈吸潮导致分层爆板的客户,我们选择两次塑封包装,对于有铝箔袋真空包装要求的客户,我们建议选择塑封+铝箔袋真空包装的方式来减少产品的吸潮。此外,像湿度卡、干燥剂等一些辅助材料也可运用到产品包装中,起到监控和保护的作用。

[1]吕永等.PCB吸潮爆板问题研究.2013.

[2]白蓉生.电路板失效判读及改善.2012.

[3]Toshiba,“New Polymeric Multilayer and Packaging,”Proceedings of the Printed Circuit World ConferenceV,

[4]Glasgow, Scotland, January 1991.

赵宇,工学学士,现研发工程师。

The cause and improvement of the delamination problem with PCBA

ZHAO Yu

One of the major concerns reflected by the customer is the moisture absorption in the delamination defect. This article is going to introduce the method for reducing the moisture absorption of the delamination by exploring the process of produce and storing the product.

Delamination; Absorption of Moisture; Surface Technology; Manner of Packing

TN41

A

1009-0096(2015)01-0040-04