垃圾衍生燃料流化床掺混流动过程数值研究

2015-01-03王力军谢欣李延吉

王力军,谢欣,李延吉

垃圾衍生燃料流化床掺混流动过程数值研究

王力军,谢欣,李延吉

(沈阳航空航天大学能源与环境学院,辽宁沈阳110136)

基于计算流体力学方法,采用欧拉双流体模型对垃圾衍生燃料(RDF)流化床内的颗粒掺混流动过程进行三维数值研究。由于燃料颗粒与床料颗粒的密度与直径均有一定差异,因此分别考虑各组分颗粒性质,各组分间相互作用以及气固两相间作用来建立计算模型。研究发现,通过改变表观气体速度,入口流态化速度对颗粒掺混有显著影响。

流化床;垃圾衍生燃料;计算流体力学;掺混;双组分颗粒

流化床内颗粒的流动过程对床内工业过程,尤其是燃烧和换热过程有着重要影响。在燃烧过程中,垃圾衍生燃料(RDF)颗粒与床料颗粒进行掺混,其混合程度直接影响着燃烧和换热效率,以及污染物排放等。气泡在流化床掺混过程中起到主要动力作用。当气泡穿过悬浮相上升,在夹带一部分颗粒在尾部形成尾涡。近壁处的颗粒运动趋势向下而中心的气泡运动趋势向上,由此发生了轴向掺混。与此同时,固体颗粒也同时进行着径向掺混过程,这是因为气泡由于相互作用和邻近气泡的聚合而在床表面上进行了横向运动[1-2]。

大量学者对此也进行了实验和数值研究。Huang等用实验的方法,研究了纳米颗粒流化床中的固体轴向和径向掺混的过程[3-4]。Xu和Yu将离散相方法和流体相耦合,通过解决Navier-Stokes方程和牛顿第二定律来获得单颗粒的运动轨迹[5]。DEM模型也广泛应用于研究在特定条件下颗粒的掺混行为[6-7]。在双组份固体颗粒的研究中,学者模拟了不同直径和密度颗粒的混合过程,给出了较为完善的多维颗粒分布状况。其结果表明,单组份颗粒的平均粒径和质量分数对床内颗粒的混合与分离特性有十分重要的影响[8-11]。Gao等[12]对湍动床中双组份颗粒的流动特性进行了实验和数值研究。描述了Geldart A/B/D 3种类型颗粒的混合和分离过程。研究表明,当气速较低时,两种组份的颗粒会出现分离现象;气速增大时,颗粒在密相区混合程度较好;进一步增加气流速度,小颗粒会离开密相区,再次出现分离现象。

Mostafazadeh等通过二维数值模拟方法,研究了气固流化床中的掺混过程,并与Huilin[13]的实验数据进行了比较且符合良好,通过不同粒径和密度的颗粒比较,得出了恢复系数对掺混过程的影响[1]。颗粒掺混的过程主要包括3个阶段:宏观阶段、微观阶段和稳定阶段。其混合质量混合指数来描述,它包括两个参数:平衡状态混合度和达到稳定值所需要的时间。混合质量随着与气体速度的增加而增加,随双组份混合物的颗粒密度差增大而减小。此外,在径向和轴向方向上的混合率由混合物成分的浓度保持基本平衡的时间来衡量。结果发现,沿轴向掺混的过程比径向的速度慢,并且在两个方向上,具有较小组分密度差的颗粒组份表现出更高的混合率和较好的均匀性[14]。Sharma等使用欧拉-欧拉模型研究了表观气体速度,生物质的密度和粒度对混合物的掺混和分离行为的影响。当表观气体速度增加后,气泡尺寸增加而导致了两种颗粒更好的掺混特性。颗粒密度也有着显著的影响,但粒径对生物质颗粒在床层中分布的影响不大。同时还进行了不同的气固曳力系数、壁边界条件和颗粒-颗粒恢复系数的影响研究。结果显示,颗粒-壁面以及颗粒-颗粒相互作用参数的选择,对混合物的流体力学行为的影响相当大[15]。

流化床实际运行过程中的惰性床料一般为石英砂颗粒,燃料颗粒一般会在密相区进行燃烧反应,不会被气流夹带到稀相区。燃料颗粒与床料的轴向和径向混合状况对燃烧效率和换热效率有很大影响。实验证明,当气体速度增大时,颗粒的扩散系数也随之增加,气泡尾涡夹带的粒子量也增多。大粒径和高密度的颗粒径向扩散系数较小,这是由于其阻力较大而引起的。在床高方向上,扩散系数是呈现增长趋势的,这是由于气泡沿着床高运动时不断增大,随后速度也会增加,所夹带的颗粒量增多。

1 模型结构及网格划分

流化床进料选择连续进料方式,螺旋给料器设置在高500 mm处侧面。给料口三维建模中加入进料口计算域,进料口垂直于流化床,直径为40 mm。整体网格仍采用结构化六面体网格划分,见图1。

图1 流化床加料口局部网格剖分

2 计算条件

采用有限控制容积积分法建立离散方程,控制容积界面物理量均采用二阶迎风格式;气相湍流模型应用Realizable k-ε方程。体积分数瞬时计算采用时间的一阶迎风格式,时间步长为0.000 5 s。气相速度-压力耦合仍采用SIMPLE算法。气相壁面无滑移,固相壁面部分滑移。固相-固相曳力方程采用Syamlal-O’Brien-symmetric模型,固-固交换系数其中,e1s为恢复系数,Cfr1s为第l和第s固相间摩擦系数,C为颗粒直径。其他计算参数见表1。

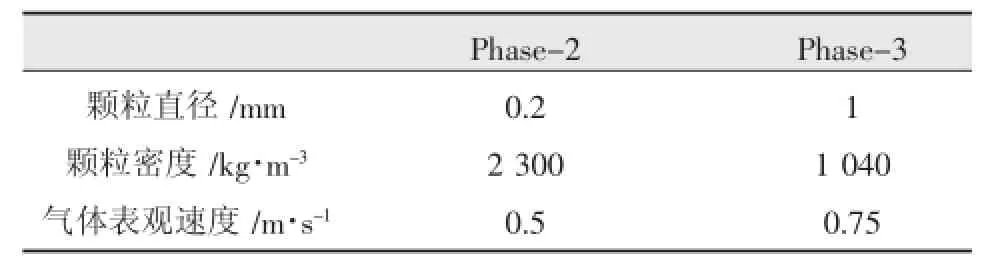

在此研究中,石英砂用作RDF流化床燃烧所用床料。在加料口部位加入燃料颗粒。两种均看做是单一粒径的球形颗粒。预设堆积床料的初始体积分数为0.55,5 s后加入燃料颗粒,颗粒体积分数为0.3。计算设置床料颗粒为phase-2,RDF燃料颗粒为phase-3;其平均粒径的密度见表1。为研究气体表观速度的影响,分别设置为0.5 m/s和0.75 m/s。

表1 部分计算参数设置

3 计算结果与分析

图2为不同气速下两种组份瞬时颗粒浓度分布对比,可以观察到床内两种颗粒的分布情况和流动结构。每个图中分别显示了石英砂床料颗粒(phase-2)和RDF颗粒(phase-3)的体积浓度。可以明显看出,颗粒流态化状态较为稳定,两种颗粒分布趋势大体相同。进料口设置在图中左侧壁面,因此颗粒浓度略高于右侧。

由于两种颗粒粒径相差较大,因此在流态化特性上存在着非常大的差异。这种差异主要是因为颗粒受力程度不同,一般来说大粒径颗粒即phase-3所受重力要大于曳力,因此在底部区域分布相对于上部区域较浓,当所受重力和曳力相等时颗粒将处于自由沉降状态。而phase-2由于粒径较小,所受到的表面力要大很多,因此形成了较多较大的团聚区域。大量颗粒团聚,使得颗粒-颗粒接触面积增加而颗粒-气体接触面积减少,随之而造成颗粒团所受曳力减小。所以当速度增加至0.75 m/s时,流化质量明显改变。颗粒分布区域增大,并且团聚浓度也较0.5 m/s时降低。

当t=12 s时,phase-3浓度较低,其运动的平均自由程超过了流动特征尺度,颗粒碰撞远远少于phase-2,这时的传递过程悬浮传递为主导,颗粒分布相对较为均匀。随着时间增加,phase-3逐渐增加而过渡到密集相,在特征尺度内颗粒间碰撞大大增加,颗粒通过瞬时碰撞和受曳力作用产生动量传递。颗粒自身重力等作用与流场作用互相影响,逐渐形成动态的团聚结构。当颗粒浓度进一步增大时,摩擦作用将占有主导地位,颗粒相作用将大于流体相作用。

图2 不同气速下两种组份瞬时颗粒浓度分布

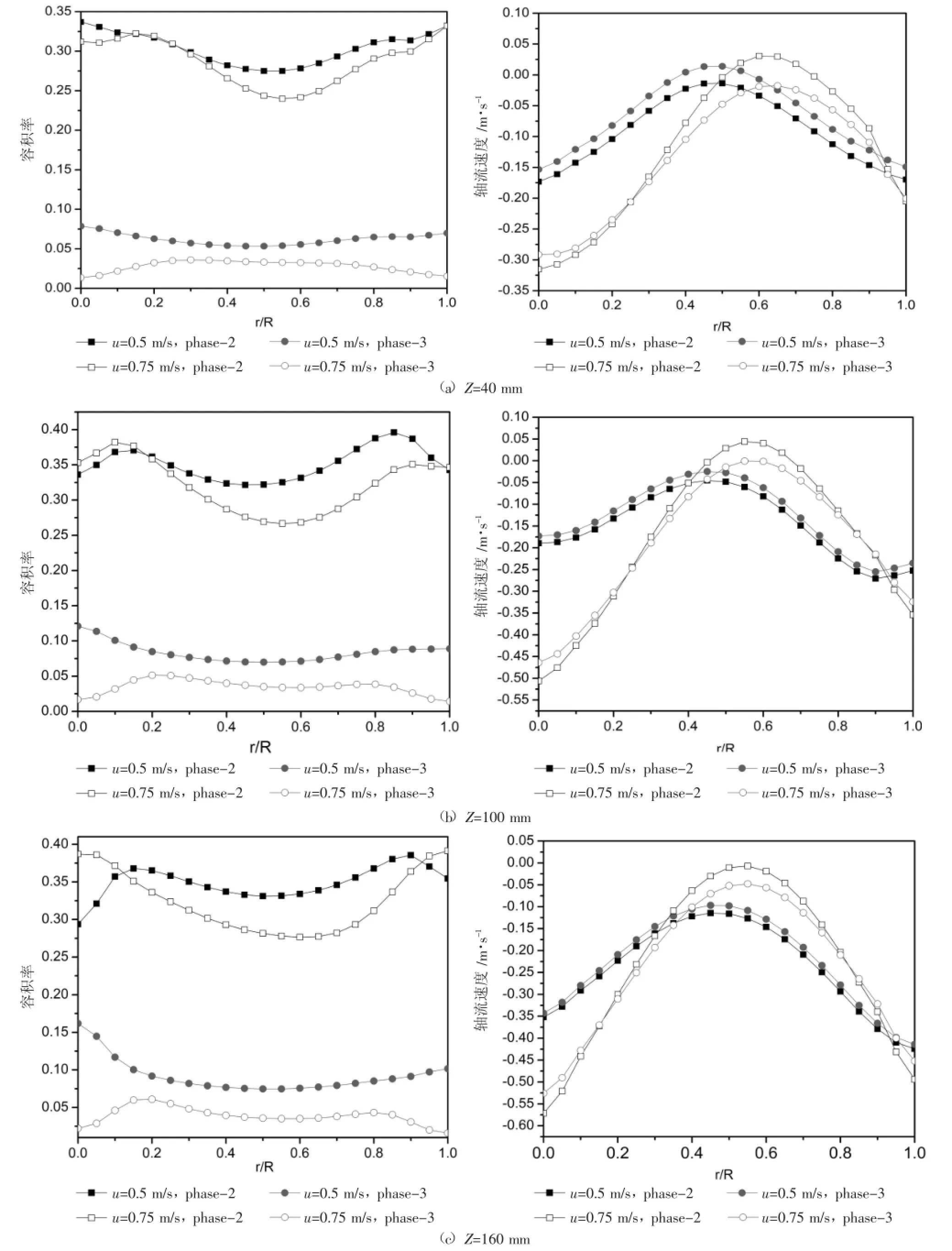

图3为3个高度上各组份颗粒浓度和轴向速度时均值的径向分布曲线。

图3 不同位置处颗粒浓度和轴向速度的径向时均分布

从图3可以看出,浓度较高的phase-2均呈现出一定的环流特性,即近壁区颗粒浓度高于核心区,以及近壁区颗粒向下运动的运动状态。在较低位置处,颗粒浓度较低,受流场作用力较小因此分布比较均匀。随着高度的增加,近壁区颗粒受到的流体作用力较小,并且由于气泡的排挤作用形成了逆向返混。然而气流速度的增加增强了曳力作用,使得近壁区较浓颗粒运动更为剧烈,因此双组份颗粒的轴向掺混要好于低气速条件。

4 结论

在流化床中,较高颗粒掺混程度可以保证床层温度均匀。而颗粒掺混程度受到多种因素的影响,其中颗粒粒度密度和流化速度均可以改变颗粒混合的质量。在计算结果中,小而重的颗粒的平均分布高度要略低于粗而轻的颗粒,重颗粒在床下部空隙率较低,因此流体流速较大,会将轻颗粒夹带至床层上部。

流态化速度对颗粒掺混特性也有着重要影响。颗粒掺混的根本动力是颗粒运动差异。气固流体在流化床中心部位形成稀相向上运动,在近壁区域形成密相向下运动。不同区域的相对运动越剧烈,颗粒的掺混程度就越高。

[1]Norouzi H,Mostoufi N,Mansourpour Z,et al.Characterization of Solids Mixing Patterns in Bubbling Fluidized Beds[J]. Chemical Engineering Research and Design,2011,89(6): 817-826.

[2]Rhodes M,Wang X,Nguyen M,et al.Study of Mixing in Gas-fluidizedBedsUsingaDemModel[J].Chemical Engineering Science,2001,56(8):2 859-2 866.

[3]Huang C,Wang Y,Wei F.Solids Mixing Behavior in a Nanoagglomerate Fluidized Bed[J].Powder Technology,2008,182(3):334-341.

[4]Shen L,Zhang M,Xu Y.Solids Mixing in Fluidized Beds[J]. Powder Technology,1995,84(3):207-212.

[5]Xu B,Yu A.Numerical Simulation of the Gas-solid Flow in a Fluidized Bed By Combining Discrete Particle Method with Computational Fluid Dynamics[J].Chemical Engineering Science,1997,52(16):2785-2809.

[6]Zhang Y,Jin B,Zhong W,et al.Dem Simulation of Particle MixinginFlat-bottomSpout-fluidBed[J].Chemical Engineering Research and Design,2010,88(5):757-771.

[7]Wu C,Zhan J.Numerical Prediction of Particle Mixing BehaviorinaBubblingFluidizedBed[J].Journalof Hydrodynamics,Ser.B,2007,19(3):335-341.

[8]Cooper S,Coronella CJ.Cfd Simulations of Particle Mixing in a Binary Fluidized Bed[J].Powder Technology,2005,151(1):27-36.

[9]Huilin L,Gidaspow D.Hydrodynamics of Binary Fluidization in a Riser:Cfd Simulation Using Two Granular Temperatures [J].Chemical Engineering Science,2003,58(16):3 777-3 792.

[10]Huilin L,Yurong H,Gidaspow D.Hydrodynamic Modelling of Binary Mixture in a Gas Bubbling Fluidized Bed Using theKineticTheoryofGranularFlow[J].Chemical Engineering Science,2003,58(7):1 197-1 205.

[11]Chiba S,Nienow A,Chiba T,et al.Fluidised Binary MixturesinWhichtheDenserComponentMayBe Flotsam[J].Powder Technology,1980,26(1):1-10.

[12]Gao J,Lan X,Fan Y,et al.Hydrodynamics of Gas-solid Fluidized Bed of Disparately Sized Binary Particles[J]. Chemical Engineering Science,2009,64(20):4 302-4 316.

[13]Huilin L,Yurong H,Gidaspow D,et al.Size Segregation of Binary Mixture of Solids in Bubbling Fluidized Beds[J]. Powder Technology,2003,134(1):86-97.

[14]Ren B,Shao Y,Zhong W,et al.Investigation of Mixing Behaviors in a Spouted Bed with Different Density Particles Using Discrete Element Method[J].Powder Technology,2012,222(0):85-94.

[15]Sharma A,Wang S,Pareek V,et al.Cfd Modeling of Mixing/segregationBehaviorofBiomassandBiochar ParticlesinaBubblingFluidizedBed[J].Chemical Engineering Science,2014,106(0):264-274.

Numerical analysis on the RDF mixing process with bed material in fluidized bed

WANG Lijun,XIE Xin,LI Yanji

(Collage of Energy and Environment,Shenyang Aerospace University,Shenyang 110136,China)

Numerical study on the mixing process of Refuse Derived Fuel(RDF)and bed material in the fluidized bed was carried out based on computational fluid dynamics(CFD)by Eulerial-Eulerian two-fluid model.The particles' characteristics and the interactions between two components and two phases were considered for a certain distinctions exist between the fuel and bed material particles to build the calculating model.The effect of the superficial gas velocity on the mixing extent was researched.

fluidized bed;refuse derived fuel;computational fluid dynamics;mixing;two-component particles

TK09;X799

A

1674-0912(2015)06-0028-04

2015-04-27)

国家重点基础研究发展计划项目(973)(2011CB201506)

王力军(1963-),男,辽宁开原人,博士后,副教授,专业方向:燃烧流动模拟与仿真。