某型发动机150 h持久试车涡轮部件寿命消耗研究

2015-01-03徐可君王永旗夏毅锐秦海勤

徐可君,王永旗,夏毅锐,秦海勤

(海军航空工程学院青岛校区,山东青岛266041)

某型发动机150 h持久试车涡轮部件寿命消耗研究

徐可君,王永旗,夏毅锐,秦海勤

(海军航空工程学院青岛校区,山东青岛266041)

基于某型航空发动机的技术特征,应用有限元素法分析了该型发动机涡轮部件的模拟稳态温度场和应力场,确定了叶片和轮盘的寿命分析考核点。利用采集到的473组飞行任务参数记录和150 h持久试车数据,基于EG D-3疲劳分析理论和M iner线性累积损伤理论计算了叶片和轮盘各考核点的低循环疲劳损伤。采用插值法和拉森-米勒公式,分别计算了叶片和轮盘的持久损伤,并利用时间-循环分数相加法进行了疲劳/持久损伤分析,得到了叶片和轮盘各考核点的总损伤。按照等效损伤原则,完成了该型发动机150 h持久试车寿命消耗向外场飞行使用寿命消耗的等当量换算。

寿命消耗;持久试车;涡轮盘;涡轮叶片;航空发动机

0 引言

某型发动机按照持久试车大纲进行150 h试车后,整机及各大部件的寿命均有剩余。为了给该型发动机交付机队后的继续使用和寿命管理提供寿命消耗依据,需确定该发动机在150 h持久试车中发动机整机/大部件寿命消耗情况。但国内既没有确定发动机150 h持久试车的寿命消耗的先例,也没有可供工程使用的该型发动机150 h持久试车任务换算率;同时,由于发动机在150 h试车时的载荷情况较发动机实际使用有较大不同,因此不能照搬发动机实际使用时依据综合飞行任务换算率确定寿命消耗的方法,需要基于发动机150 h持久试车时的载荷谱计算其寿命消耗,并换算成发动机实际使用寿命消耗,以实现该发动机在交付外场使用后的寿命控制和管理。

高压涡轮盘和涡轮叶片是该型发动机的关键和重要零件。本文通过对机队的实测飞行参数进行预处理、雨流计数法、线性累积损伤理论的计算[1-4],分别得到发动机在150 h持久试车和实际使用时的涡轮部件损伤值,最后以等效损伤为基准研究该型发动机涡轮部件150 h持久试车寿命消耗向发动机实际使用寿命消耗的等效换算。

1 飞行载荷谱和持久试车载荷谱分析

1.1 飞行载荷谱基本情况分析

通过飞参记录共获得发动机473组数据、946台次的使用情况,飞行总时间为1445.89 h。

1.2 基于飞参记录的工作循环和参数分配谱编制

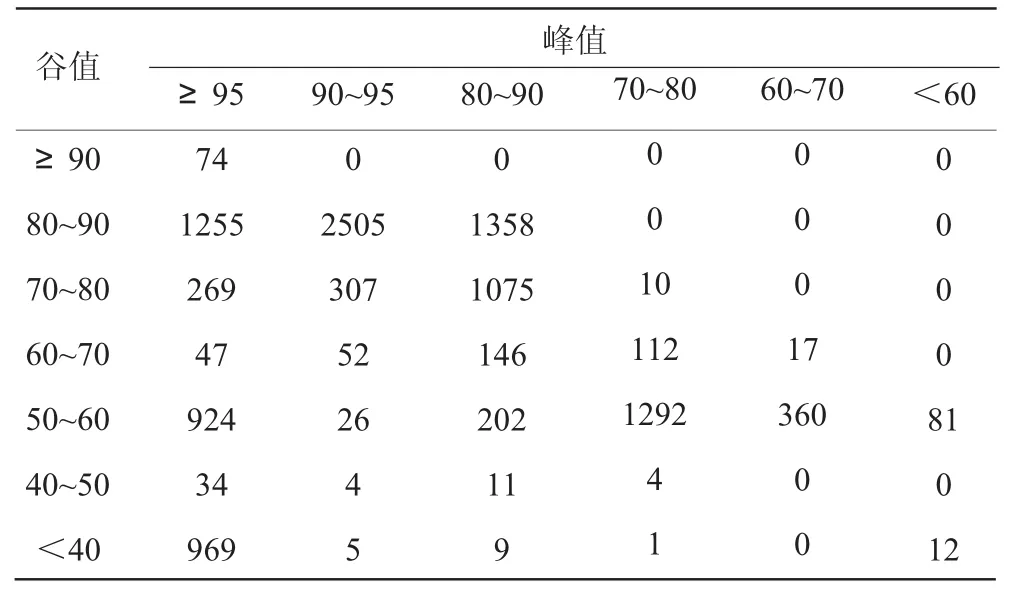

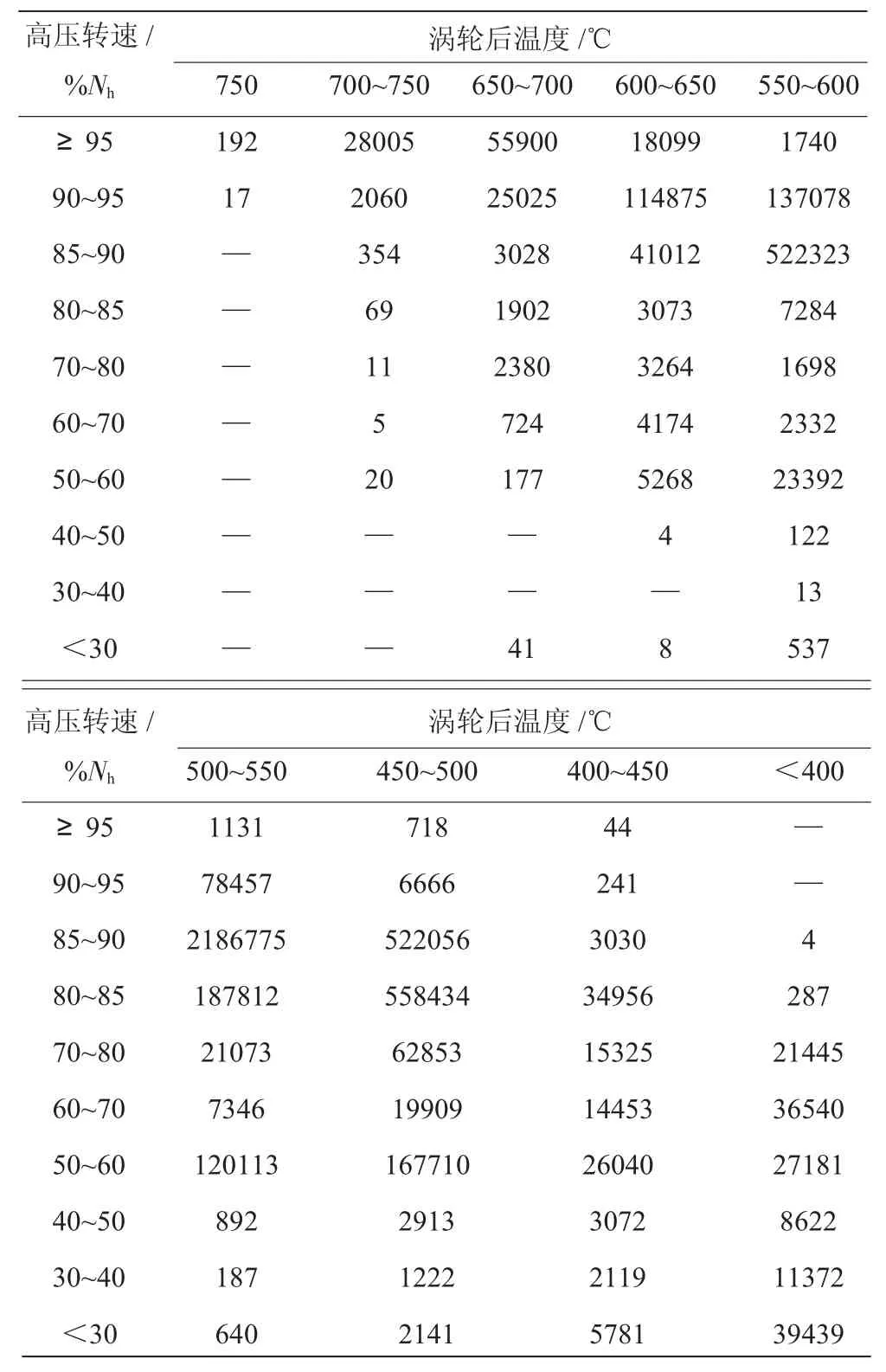

在进行寿命计算时,气动载荷、振动载荷、传动扭矩以及装配应力对叶片和轮盘的静强度影响较小,因此,主要考虑热负荷和离心力的影响[5-14]。高压转子部件疲劳损伤计算与高压转速有关,所以统计了飞行载荷谱下高压转速循环矩阵,见表1;由于计算中涉及到涡轮转子叶片和轮盘的持久损伤问题,而持久损伤与燃气温度、转速、时间有关,所以统计了涡轮转速与涡轮后燃气温度相关时间矩阵,见表2。利用雨流计数法统计了这些参数,以工作循环和参数分配谱来表示,其中Nh表示高压转速。

表1 飞行载荷谱下高压转速循环矩阵 %Nh

1.3 150 h持久试车谱统计分析

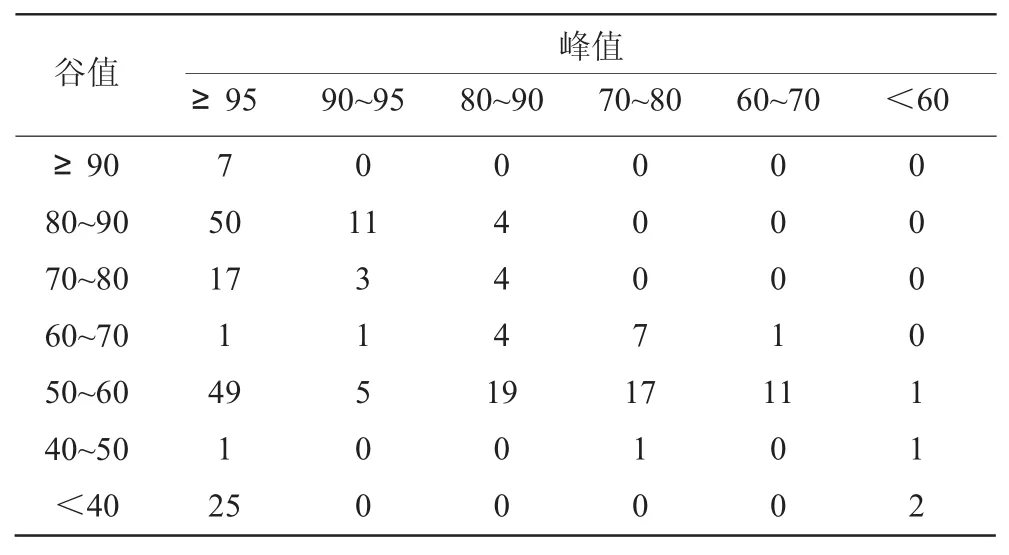

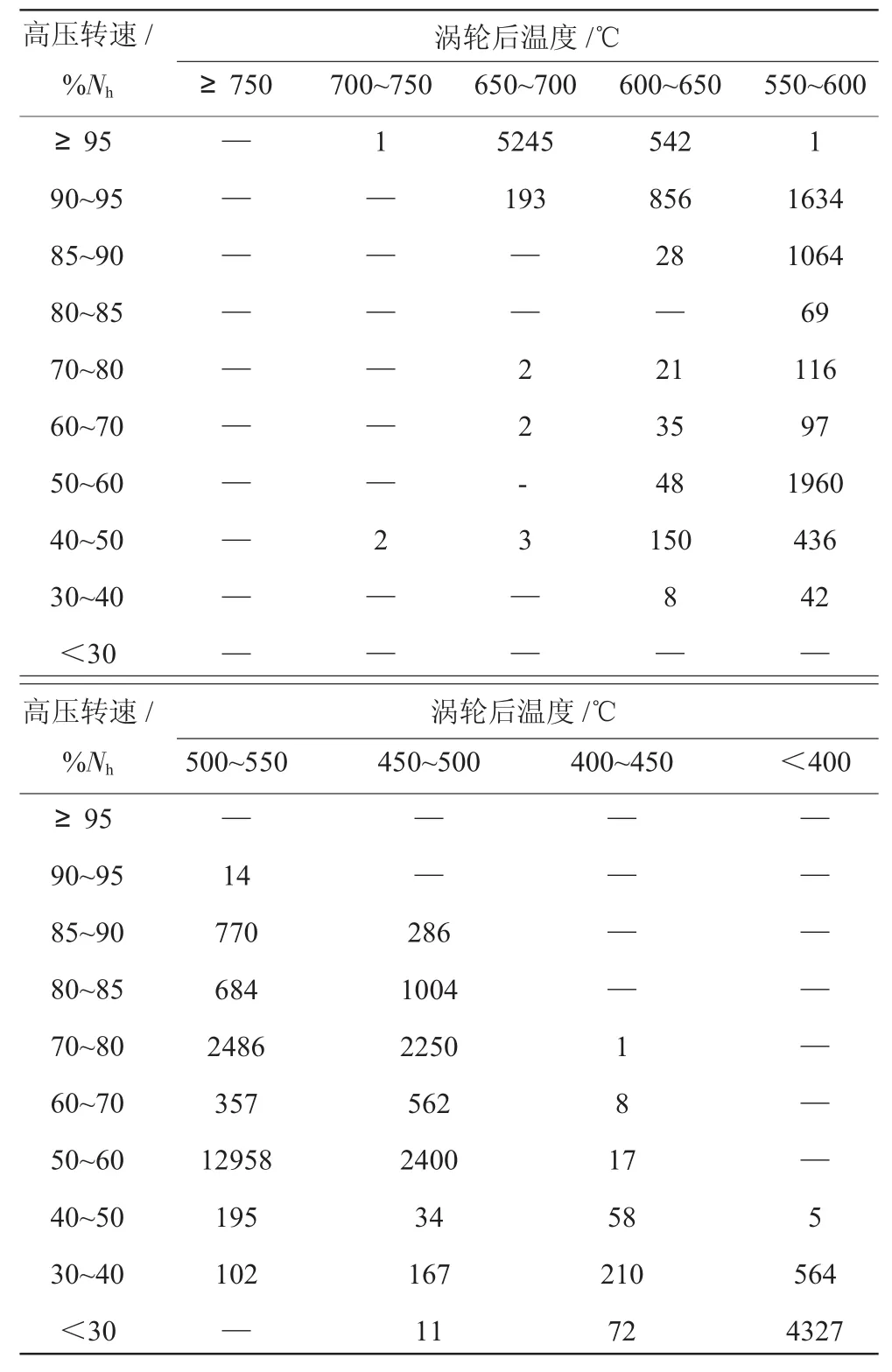

150 h持久试车包括调整试车和阶段前、阶段后性能检查以及25个6 h阶段试车,由于实际操作、调整试车和排故等原因,25个阶段持久试车总时间多于150 h。其中调整试车过程需要频繁起动-停车,势必加大高压转子部件的疲劳损伤,因此,将调整试车过程的发动机工作循环和参数分配谱单独统计,与不考虑调整试车的150 h持久试车的发动机工作循环和参数分配谱区别开来,以利于后面的损伤分析,见表3~6。

表2 飞行载荷谱下转速/涡轮后燃气温度相关时间矩阵

表3 未考虑调整试车时150 h持久试车高压转速循环矩阵 %Nh

2 飞行载荷谱和持久试车载荷谱分析

在得到2种载荷谱下转速、排气温度循环矩阵以及转速和排气温度时间相关矩阵后,确定了叶片温度场、应力场分析边界条件;利用Patran/Nastran软件构造叶片和盘的有限元模型并进行温度场和应力场分析;根据计算结果确定叶片和盘的损伤分析考核点。

表4 未考虑调整试车时150 h持久试车转速/涡轮后燃气温度相关时间矩阵 s

表5 调整试车高压转速循环矩阵 %Nh

2.1 涡轮转子叶片和盘的温度场分析结果

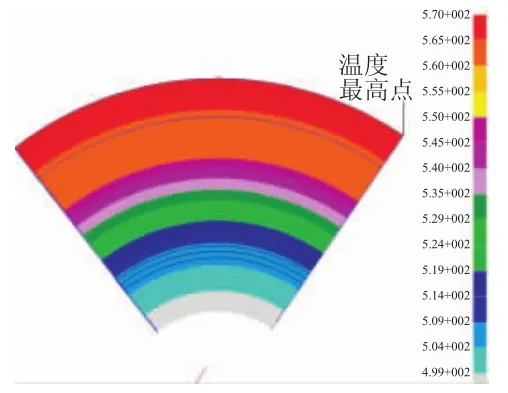

确定温度边界条件后,温度场在典型排气温度下叶片温度分布规律基本类似[7-9],下面仅列出设计工作状态下的计算结果,如图1所示。在设计工作温度状态下第2级高压涡轮盘的温度场如图2所示。

2.2 涡轮转子叶片和盘应力场分析

[6-15],为简化分析,轮盘的强度计算主要考虑离心载荷和温度载荷的影响。

表6 调整试车转速/涡轮后燃气温度相关时间矩阵 s

图1 在设计工作状态下的计算结果

图2 在设计工作温度下第2级高压涡轮盘的温度场

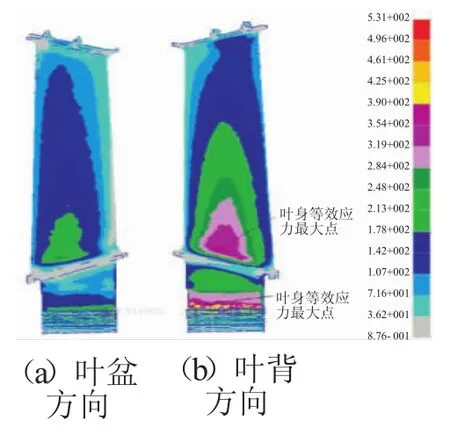

在确定位移边界条件后,分别计算了各典型转速下的Von Mises等效应力场,各等效应力场云图分布类似,仅列出90%Nh下的计算结果,如图3所示。左边为叶盆方向视图,右为叶背方向视图。

图3 90%Nh米泽斯等效应力结果

各等效应力场云图分布类似,在100%Nh、设计工作温度状态下的热弹性径向应力计算结果如图4所示。图4(a)为正视图,图4(b)为左视图。

2.3 涡轮盘榫槽与叶片榫头接触有限元分析

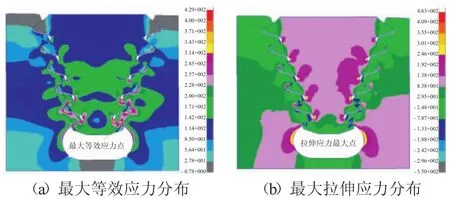

榫头上作用有叶片的离心力、气动力、离心力弯矩和接触表面的摩擦力等,本文只考虑起主要作用的叶片质量离心力的影响[7-10]。在80%Nh转速下接触最大等效应力分布云图和最大拉伸应力分布云图如图5所示。

图4 第2级高压涡轮盘在100%Nh、排温688.75℃下热弹性等效应力结果

图5 榫槽在80%Nh下接触计算等效应力、拉伸应力分布

2.4 涡轮转子叶片和盘损伤分析考核点的选择

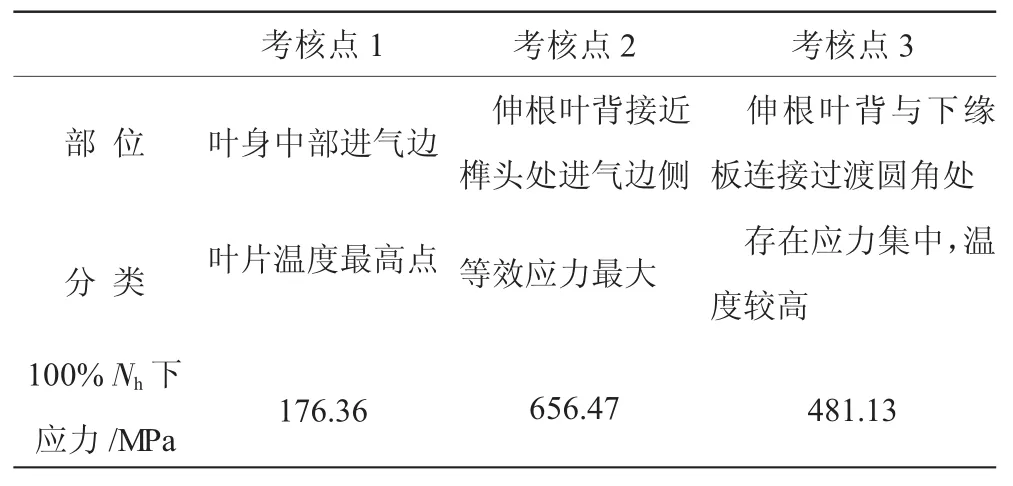

根据EGD-3应力标准[16],结合有限元计算结果,涡轮转子叶片满足静强度设计要求。基于以上温度场、应力场分析,选取以下叶片损伤分析考核点,见表7。

表7 涡轮叶片损伤分析考核点基本信息

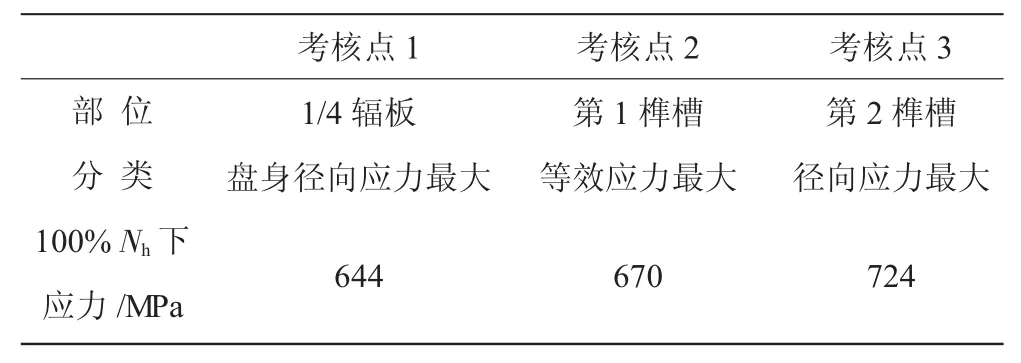

根据轮盘有限元计算结果,在各工作状态下和未考虑叶片、轮盘接触的情况下,1/4辐板处,即热弹性径向应力最大点作为损伤分析考核点。综合接触问题的计算结果,3个损伤分析考核点见表8。

表8 涡轮盘损伤分析考核点基本信息

3 涡轮转子叶片和盘的损伤分析

3.1 材料的S-N曲线转变为结构的S-N曲线

材料的S-N曲线一般由材料疲劳试验获得,但在试验数据缺乏的情况下,采用EGD-3简化的方法来得到对称循环疲劳寿命曲线(S-N曲线),考虑到实际循环中平均应力的存在,必须考虑平均应力对寿命的影响。EGD-3方法采用Goodman图来考虑平均应力效应。为了得到偏于安全的疲劳寿命,可对疲劳寿命(或疲劳强度)取一安全系数,即疲劳储备系数(疲劳安全系数)[10,16]。本文选取疲劳储备系数为1.15[16-17]。

3.2 计算各循环的损伤

根据有限元分析结果,各损伤考核点的应力均在弹性范围内,且考核点的应力与转速的平方成正比,只要计算出各损伤分析考核点在100%Nh时的应力,得到在单个转速循环对应的应力循环,从而得到该循环的平均应力和应力幅,利用Goodman曲线进行反内插即可获得对应的循环数。利用线性累积损伤理论,即Miner理论,将各循环的疲劳损伤转换成标准循环的损伤,并求出其线性累积损伤值。

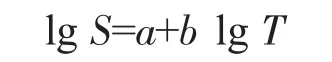

3.3 计算持久损伤

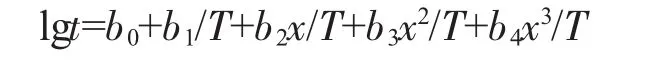

对于轮盘,材料数据提供了持久寿命计算的拉森-米勒(L-M)公式将轮盘考核点应力和温度带入上式,即可计算得到该应力水平的持久寿命Tci。

对于叶片,由拟合数据得到持久强度-寿命公式

式中:S为持久强度,MPa;T为寿命,h;a、b为与温度有关的常数。得到应力S后,按照上述公式得到该应力水平的持久寿命Tci。

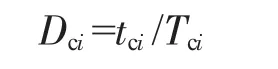

根据飞参记录得到计算状态的保持时间tci,则该状态对叶片的损伤为

式中:Dci为第i个状态造成的损伤。

3.4 叶片和轮盘疲劳/持久损伤计算

按照Miner和Robinson的损伤相加原则[18],将与时间无关的疲劳损伤Df和与时间相关的持久损伤Dc相加,即得叶片的总损伤D=Df+Dc。

如果无疲劳/持久交互作用,则D值接近于1时寿命耗尽,达到破坏;如果偏离1,则说明存在疲劳/持久交互作用。在目前还缺乏相应试验数据的条件下,暂不考虑疲劳/持久的交互作用。利用获得的发动机473个飞行任务的实测数据和150 h持久试车数据,对叶片和轮盘的各3个考核点进行损伤计算。

4 150 h持久试车寿命消耗向外场实际使用寿命消耗的换算

结合前述计算结果,根据损伤相当原则,建立150 h持久试车涡轮部件寿命消耗向外场实际使用寿命消耗的换算关系。

4.1 持久试车的累积损伤与外场实际使用累积损伤对比

飞行载荷谱和150 h持久试车谱下涡轮叶片和盘的损伤结果见表9,具体过程可参见文献[7-8,11]。

表9 2种载荷谱下的损伤比较

从表中可见,相对于实际飞行,150 h持久试车各考核点低循环疲劳损伤比例减小,持久损伤比例加大,轮盘所有3个考核点、叶片第2、3考核点表现得尤其明显,即持久试车相对实际飞行持久损伤成分明显增加,符合实际。相对于150 h持久试车,调整试车阶段时间不长,但各考核点消耗的低循环损伤明显增大,这主要是因为调整试车需要频繁起动-停车所致。

4.2 150 h持久试车换算为实际使用的等当量寿命换算率

按照线性累积损伤理论,零件的总损伤D可由与时间无关的疲劳损伤Df和与时间相关的持久损伤Dc线性相加得到[10]。在不考虑疲劳/持久交互作用的情况下,当D值接近于1时寿命耗尽,达到破坏。因此可以认为当Df的数值与Dc的数值相等时,疲劳损伤与持久损伤是等效的。按此原则,零部件在不同载荷谱下的损伤可以等效换算。

假设零部件在试车载荷谱下损伤考核点的损伤为D1,在实际使用载荷谱下损伤考核点的损伤为D2,实际使用时间T,则持久试车相当于外场实际使用的时间T0=(D1/D2)×T。

4.2.1 叶片持久试车寿命消耗与实际使用的等当量寿命换算

(1)不考虑调整试车时,叶片在150 h持久试车时的损伤最大点是考核点1,最大损伤是0.1499;飞行载荷谱下的损伤最大点是考核点2,最大损伤是1.5455;则试车损伤相当于外场实际使用损伤的9.705%,相当于外场实际使用时间T1=9.705%× 1445.89=140.32 h。

(2)考虑调整试车时,持久试车时损伤最大点是考核点1,最大损伤是0.1541;在飞行载荷谱下的损伤最大点是考核点2,最大损伤是1.5455;则试车损伤相当于外场实际使用损伤的9.97%,相当于外场实际使用时间T2=9.97%×1445.89=144.19 h。

4.2.2 轮盘持久试车寿命消耗与实际使用的等当量寿命换算

(1)不考虑调整试车时,轮盘在150 h持久试车时的损伤最大点是考核点2,最大损伤是0.0773,其中低循环损伤占32.229%;飞行载荷谱下的损伤最大点是考核点2,最大损伤是0.6895;则试车损伤相当于实际使用损伤的11.209%,相当于实际使用时间T3=11.209%×1445.89=162.07 h。

(2)考虑调整试车时,轮盘持久试车的损伤最大点是考核点2,最大损伤是0.1175,其中低循环损伤占54.42%;在飞行载荷谱下的损伤最大点是考核点2,最大损伤是0.6895;则试车损伤相当于外场飞行损伤的17.039%,相当于外场实际使用时间T4=17.03% ×1445.89=246.37 h。

综合以上计算可知,轮盘受低循环影响较叶片为大。为了安全起见,该型发动机涡轮部件150 h持久试车寿命消耗换算为实际飞行寿命消耗应以轮盘为准,换算率β=246.37/150=1.642。

5 结论和建议

(1)基于温度场、应力场和榫头、榫槽接触分析计算结果,确定了叶片和轮盘的寿命考核点,采用时间-循环分数相加法对叶片和轮盘进行了疲劳/持久损伤分析。计算结果表明,在飞行载荷谱下低循环疲劳损伤是叶片和轮盘损伤的主要因素,持久损伤比例较小;150 h持久试车下持久损伤所占比例明显增加,疲劳、持久相当。

(2)按照损伤等效原则完成了150 h持久试车寿命消耗向外场实际使用寿命消耗的当量换算。不考虑调整试车时,150 h持久试车与实际使用的换算,对叶片相当于140.32 h,对轮盘相当于162.07 h;考虑调整试车时,150 h持久试车与实际使用的换算,对叶片相当于144.19 h,对轮盘相当于246.37 h。150 h持久试车的发动机寿命消耗换算为实际使用寿命消耗应以考虑调整试车的轮盘为准,换算率为1.642。

(3)由于缺少系统、完整的材料性能试验,本文采用EGD-3疲劳寿命分析方法进行疲劳损伤评估,在缺乏试验数据的情况下,采用简化方法得到对称循环疲劳寿命曲线作为构件疲劳寿命计算的依据,计算结果存在一定误差。

参考文献:

[1]何景兰,洪杰,李其汉.航空发动机实时寿命监控及数据处理方法研究[J].航空动力学报,1996(4):346-347. HE Jinglan,HONG Jie,LI Qihan.Aeroengine life monitoring and real-time data processing[J].Journal of Aerospace Power,1996(4):346-347.(in Chinese)

[2]洪杰,张大钧,韩继斌.航空发动机关键件使用寿命监视系统设计[J].北京航空航天大学学报,2000,26(1):45-48. HONG Jie,ZHANG Dajun,HAN Jibin.Design of life usage monitoring system of aeroengine critical part[J].Journal of Beihang University,2000,26(1):45-48.(in Chinese)

[3]陈国栋,邢雷,赵明.国外航空发动机关键件定寿和延寿方法分析[J].航空发动机,2013,39(5):60-65. CHEN Guodong,XING Lei,ZHAO Ming.Analysis of life deciding and life extending for aeroengine critical parts[J].Aeroengine,2013,39(5):60-65.(in Chinese)

[4]陈小磊,郭迎清,张书刚.航空发动机寿命延长控制综述[J].航空发动机,2013,39(1):17-22. CHEN Xiaolei,GUO Yingqing,ZHANG Shugang.Summary of life extending control for an aeroengine[J].Aeroengine,2013,39(1):17-22.(in Chinese)

[5]西航设计所.某型发动机技术总结精选[R].西安:西安航空发动机(集团)有限公司,2000:36-38. Design Department of Xi’an Aeroengine(Group)Co.Ltd.Selected technology summary of engine bay[R].Xi’an:Xi’an Aeroengine (Group)Co.,Ltd,2000:36-38.(in Chinese)

[6]Melis M E,Zaretsky E V.Probabilistic analysis of aircraft gas turbine disk life and reliability[R].AIAA-97-1071.

[7]赵霞.某涡桨发动机涡轮转子强度与寿命[D].南京:南京航空航天大学,2005. ZHAO Xia.Strength analysis and life prediction of a turboprop gas turbine rotor[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2005.(in Chinese)

[8]付娜.某航空发动机涡轮盘和叶片的强度分析和寿命计算 [D].西安:西北工业大学,2006. FU Na.Strength analysis and life span of a certain type of aeroengine turbine disc and blade[D].Xi’an:Northwestern Polytechnical University,2006.(in Chinese)

[9]任如飞,赵明.某型发动机低压一级涡轮榫头接触应力分析报告[R].西安:西北工业大学,2005:5-10. REN Rufei,ZHAO Ming.Rabbet contact stress analysis report of 1st LP turbine disc for an aeroengine[R].Xi’an:Northwestern Polytechnical University,2005:5-10.(in Chinese)

[10]宋兆泓,熊昌炳,郑光华.航空燃气涡轮发动机强度设计[M].北京:北京航空学院出版社,1988:1-30. SONG Zhaohong,XIONG Changbing,ZHENG Guanghua.Strength design of aero gas turbine engine[M].Beijing:Beijing Aviation Institute Press,1988:1-30.(in Chinese)

[11]李斌,白广忱.某飞行科目中涡轮盘的损伤计算矢量喷管运动仿真[J].航空发动机,2013,39(5):55-59. LI Bin,BAI Guangchen.Damage calculation of turbine disk in a flight subject[J].Aeroengine,2013,39(5):55-59.(in Chinese)

[12]杨俊,张贵斌,祁圣英,等.发动机高压两级涡轮盘联合低循环疲劳寿命试验[J].燃气涡轮试验与研究,2012(1):9-13. YANG Jun,ZHANG Guibin,QIShengying,etal.Jointtestof two-stage HP turbine disk low cycle fatigue life[J].Gas Turbine Experiment and Research,2012,(1):9-13.(in Chinese)

[13]李伟,董立伟,耿中行,等.模拟扭矩载荷作用的涡轮盘低循环疲劳寿命试验[J].航空动力学报,2010,25(6):1346-1351. LI Wei,DONG Liwei,GENG Zhongxing,et al.Experiment of turbine disc low cycle fatigue life with additional torque[J].Journal of Aerospace Power,2010,25(6):1346-1351.(in Chinese)

[14]王卫国,古远兴,卿华,等.轮盘低循环疲劳寿命预测方法研究及试验验证[J].航空动力学报,2006,21(5):862-866. WANG Weiguo,GU Yuanxing,QING Hua,et al.Investigation of disk LCF life prediction and its experimental verification[J].Journal of Aerospace Power,2006,21(5):862-866.(in Chinese)

[15]隋福成,刘文珽,王磊.飞机结构关键件设计改进后的疲劳寿命评定技术[J].航空学报,2007,28(1):135-137. SUI Fucheng,LIU Wenting,WANG Lei.Technique about evaluating the fatigue life of the improved main components in aircraft[J].Acta Aeronautica etAstronautica Sinica,2007,28(1):135-137.(in Chinese)

[16]Rolls-Royce LTD.斯贝MK-202发动机应力标准(EGD-3)[S].北京:国际航空编辑部,1979:146-150. Rolls-Royce LTD.Stress standard of Spey MK-202 engine(EGD-3) [S].Beijing:International Air Editorial,1979:146-150.(in Chinese)

[17]徐可君,叶新农.航空发动机综合飞行换算率的确定 [J].推进技术,2006(1):24-29. XU Kejun,YE Xinnong.Study on assessmentmethod of comprehensive flight conversion ration for aeroengine[J].Journal of Propulsion Technology,2006(1):24-29.(in Chinese)

[18]苏清友.航空涡喷、涡扇发动机主要零部件定寿指南[M].北京:航空工业出版社,2004:225-226. SU Qingyou.Manual of determining life for main parts of aero turbojet and turbofan engine[M].Beijing:Aviation Industry Press,2004:225-226.(in Chinese)

(编辑:张宝玲)

Research on Life Consumption of Turbine Components for an Aeroengine in 150 Hours Endurance Test

XU Ke-jun,WANG Yong-qi,XIA Yi-rui,QIN Hai-qin

(Qingdao Campus of Naval Aeronautical Engineering Institute,Qingdao Shandong 266041,China)

Based on the technology characteristics of an aeroengine,the simulative steady temperature field and stress field of the 2nd HP turbine rotor blade and disk were analyzed by finite element method.The life access points of blade and disk were conformed.Based on the fatigue analysis theory of EGD-3 and damage cumulative theory of Miner,the fatigue damage of access points were evaluated by using real flight parameters in 473 flight missions and firing test data in 150 hours factory endurance test.The endurance damage of blade and disk were achieved by the method of interpolation and Larson-Miller formula.Meanwhile,fatigue and endurance united damage were analyzed by means of time-cycle fraction add method,and the total damage of blade and disk access points were gained.The aeroengine life consumption equivalent transformation from 150 hours factory endurance test to outfield flight is conducted under the principle of equivalent damage.

life consumption;endurance test;turbine disk;turbine blade;aeroengine

V 231.91

A

10.13477/j.cnki.aeroengine.2015.02.013

2014-03-31 基金项目:海军航空工程学院博士研究生创新基金(2013111014)资助

徐可君(1963),男,教授,博士生导师,主要研究方向为航空发动机结构可靠性和寿命、振动及测试;E-mail:wangchengguo2011@126.com。

徐可君,王永旗,秦海勤,等.某型发动机150h持久试车涡轮部件寿命消耗研究[J].航空发动机,2015,41(2):60-65.XUKejun,WANGYongqi,XIAYirui,etal.Researchonlifeconsumptionofturbinecomponentsforaeroenginein150hoursendurancetest[J].Aeroengine,2015,41(2):60-65.