浅析新产品研发OTS认可过程方法

2015-01-03李甜甜

李甜甜

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

浅析新产品研发OTS认可过程方法

李甜甜

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

汽车企业新产品研发过程中,新产品零部件与实物的一致性认可是新产品开发过程零部件是否能进行PPAP的关键,本文将根据我司某新产品研发过程的OTS认可过程研究,进一步阐述OTS认可内容、目的,深层次的剖析如何有效地实施OTS认可流程,促进OTS认可过程管理,保证OTS认可的有效性,得出具体可操作性的流程和方法,希望为国内汽车行业产品开发阶段的质量控制提供一些参考。

OTS;OTS认可;现场审核

CLC NO.: C935 Document Code: A Article ID: 1671-7988(2015)04-131-04

引言

近年来,TS16949管理体系的宣贯“如雷贯耳”,对于国内合资型汽车企业,由于其体系和流程开发的成熟性,该标准对于它们来说是一个适应优化的过程,而对于大多数自主品牌汽车企业的体系现状而言,如何输出使顾客满意的产品—当前还处于探索求知阶段;自主品牌汽车企业由于其开发周期,技术储备,人力等资源的局限性,导致新产品开发过程管理尤其是开发过程的质量控制过于形式化,如何打破这一形式化的管理模式,使新产品开发更具灵活性和可控制性,需要我们对当前的质量控制手段进行深层次的剖析和总结,OTS认可作为产品开发阶段主要控制手段之一,应首当其次适应“环境”改变“策略”。

OTS认可的目的在于验证产品开发设计状态与实物生产状态的一致性,并达到主机方的设计目标;如何重在过程,适应变更则是我们企业在策略改进上突出的重点,重在过程需要对产品的生产现场进行符合性审查,适应变更则需要在OTS认可的方法管理上进行可视监控。

1、OTS认可定义和内容概述

OTS即全工装状态下,非节拍生产条件下制造出来的样件;OTS认可是工装样件的认可,验证供应商过程及零部件持续满足产品设计规范和技术标准要求的能力;OTS认可的零部件范围:

1)新开发的零部件;

2)设计更改的零部件(材料、尺寸、结构等影响产品质量);

3)借用不合格零部件,市场反馈TOP10内的零部件;

OTS认可条件具备:

1)产品零部件图纸、明细表、二维装置图、装调标准已经下发;

2)零部件的技术标准,技术条件已经下发或者已经明确;

3)供应商提供具备生产OTS样件条件的材料;

OTS认可内容概括:

1)对供应商提交OTS书面报告中的保证书、图纸、样件流程图、设计失效模式、全尺寸和材料检验、性能试验报告等19项内容的完整性、准确性、有效性进行审核,主机方通过装配、尺寸检测、试验进行再验证。供应商提交OTS报告技根据产品重要度及供应商能力水平划分为1/2/3等级,分等级进行认可,如表1提交等级1为19项,提交等级2为12项,提交等级3为8项内容;零部件越关键,对其控制要求越严格;供应商能力水平越低,对其控制力度越大。

到供应商生产现场对生产工艺、质量管控、生产产能、试验能力、人员的素质、体系等进行审核,保证OTS认可的有效性。

表1 OTS提交等级清单

2、OTS认可过程方法研究

OTS认可流程在业内一直以来都是循规蹈矩,如何使OTS认可过程不趋形式化,过程可控,在新产品频繁变更的格局下管理有序,则需要注意几个问题:OTS认可策划要有序,与实际开发进程要完全匹配;强化OTS认可过程管理;加强OTS认可小组之间的沟通意识;增加OTS认可变更的灵活性。

2.1 OTS认可策划

首先确定OTS认可小组的结构及职责,OTS认可小组由:采购组(负责OTS认可总体计划编制,工作进展及月度计划监控,负责供方绩效考核管理)、产品组(负责零部件OTS状态与设计状态的符合性审查,试验大纲下发、图纸确认、实物确认、工艺过程确认)、品质组(负责尺寸检测再验证)、试验组(负责零部件性能再验证)、装配组(负责整车零部件装配验证)构成,他们在OTS认可活动中各司其职。

组织OTS认可小组依据项目进度和零部件的开发实际进程,对产品的OTS进行总体策划。首先是产品组试行图纸下发计划,采购组根据图纸下发计划编制样件采购计划,品质组根据样件采购计划编制零部件检测计划,需要制作检具的车身零部件根据供应商提交的检具制作计划编制,装配组根据样车装配计划和检测计划输出相应的装配计划,试验组根据产品试验周期及装配计划编制试验计划,采购组同步确认供应商OTS材料提交计划,根据计最终完成时间,确定OTS终认可完成节点;在OTS认可过程中,各分组看似各司其职却是环环相扣。

2.2 OTS认可过程管理

OTS认可流程一般分为四个阶段,如图2所示,OTS样件签发阶段,即采购样件品质确认;OTS报告审查阶段,供方提交OTS材料,采购组组织OTS认可小组进行评审;主机方内部验证阶段,OTS认可小组对供方提交已合格样件进行检测、装配、试验再验证;OTS终认可前的现场阶段;为切实提升现场审核前阶段内部OTS认可的真实、有效性,我们在新产品开发中制定相应举措,从样件签发、样件入厂、OTS报告审查方面强化对OTS认可的过程管理,并且为加深供方对OTS认可的重视,组织OTS认可外部启动会议。

1)加强OTS样件的签发标准

在P0样件提交阶段,组织项目组及供应商现场系统评审,强化外观、功能评审内容;评审合格后才能转为OTS样件状态,通知供方启动OTS验证工作。加强样件签发标准避免不合格、品质不过关的样件滥竽充数,影响整车性能及外观品质,便于下一道验证工作的开展。

2)统一编制零部件进厂检查基准书

针对供方检测基准不规范,存在关键尺寸错检、漏检,与主机方检测基准不统一的现状;规范、统一供方出厂检查标准和主机方进厂验收标准,制定零部件进厂检查基准书,主要包含外观检查内容、尺寸、特殊特性认可、检测方式(三座标、检具、主检具、常规)等内容,规范检测工序,最大程度保证OTS样件外观尺寸的合格性。

3)集中评审OTS供方报告,规范OTS认可19项提交内容;

主机方OTS认可小组确认供应商OTS报告提交时间,规范19项提交内容评价标准,集中进行评审;集中评审便于问题点及时暴露,提升OTS报告审查效率,规范OTS材料评价标准,提升OTS材料的实效性,便于问题点确认,为现场审核工作打好基础。19项材料评价标准:

OTS保证书:确定交货状态符合OTS样件要求;

产品图纸:确认零部件图号名称是否正确,图纸尺寸完整性,图纸公差标准及标注的完整性,图纸上其他信息及技术要求的一致性;

工艺流程图:工艺流程图是否体现了产品和过程的特殊特性;

DEFEMA:完整性以及是否存在未识别的高风险潜在失效模式;

PEFEMA:完整性和是否存在未识别的高风险潜在失效模式;

控制计划:确认是否对特殊特性进行了有效控制,是否按要求使用了正式生产的设备和工装,过程与工艺流程图是否一致;

特殊特性清单:产品特殊特性清单是否符合JAC的规定,应确定供方提供的过程特殊特性清单是否是影响产品特殊特性的关键过程特性,DFMEA和PFMEA中严重度≥8必须作为特殊特性;

全尺寸检测报告:全尺寸检测报告涵盖图纸中规定所有尺寸,需制作检具的零部件必须按J主机方要求出具检具检验报告;

材料检验报告:金属材料应提交“材料化验报告”、“金相组织检测报告”、“机械性能检测报告”和“硬度检测报告”,橡胶件应提交“硬度检测报告”。若供应商获得主机方的认可,可以删减,但金属材料的“材料化验报告”必须提交;

试验大纲:必须是主机方认可的试验大纲,且不低于国家或主机方标准;

试验报告:试验报告符合试验大纲要求(第三方资质必须得到主机方认可);

材料代用单:如发生变更,需提交工程变更目录,并得到主机方的认可;

二级供方清单:应关注指定供应商是否变更,以及清单的完整性;

供应商调查表:包含供应商体系所有信息,确定是否为供应商最新调查表;

产品配套统计表:供应商在供货产品的配套信息,确认其完整性和真实性;

生产设备统计表:确认是否包含该产品专用设备;

检测、试验设备统计表:确认供应商检测、试验专用设备;

专用工装、模具、设备清单:确认该产品专用工装、模具、设备是否完整,设备清单应与控制计划保持一致;

专用检测试验设备清单:设备清单应和控制计划保持一致;

4)提升供方关注度:策划伊始,即时召开供方OTS启动会议,OTS认可小组应全员参与,对供方OTS推进计划进行确认,并再次确认试验大纲,保证试验大纲的真实有效性,防止试验过程变更。

2.3 OTS认可过程有效沟通

OTS认可过程中,参与人员众多,如何齐心协力做好OTS认可工作,保证认可过程信息反馈真实无误,传递有效,还需加强团队之间的沟通,首先项目经理需独立权威,具备辨别是非的能力,定期组织OTS认可小组针对OTS进程、过程问题点、月计划情况进行会议讨论,各分组及时与会交流,将问题逐一闭环,不推诿,不怕担责,将目标识为己任,这样才能将OTS认可工作真实有效的推行下去。

2.4 规范变更流程

在供方OTS报告提交给主机方后,如在后期P1、P2验证过程中存在下列变更因素,供方应立即进行实物整改和OTS认可对应内容的重新验证、对应OTS报告资料同步更新,并提交给主机方OTS小组重新进行认可,在OTS资料移交制造公司之前组织项目组对OTS资料进行一轮次的自审查,主要审查内容及变更管理要点如下:

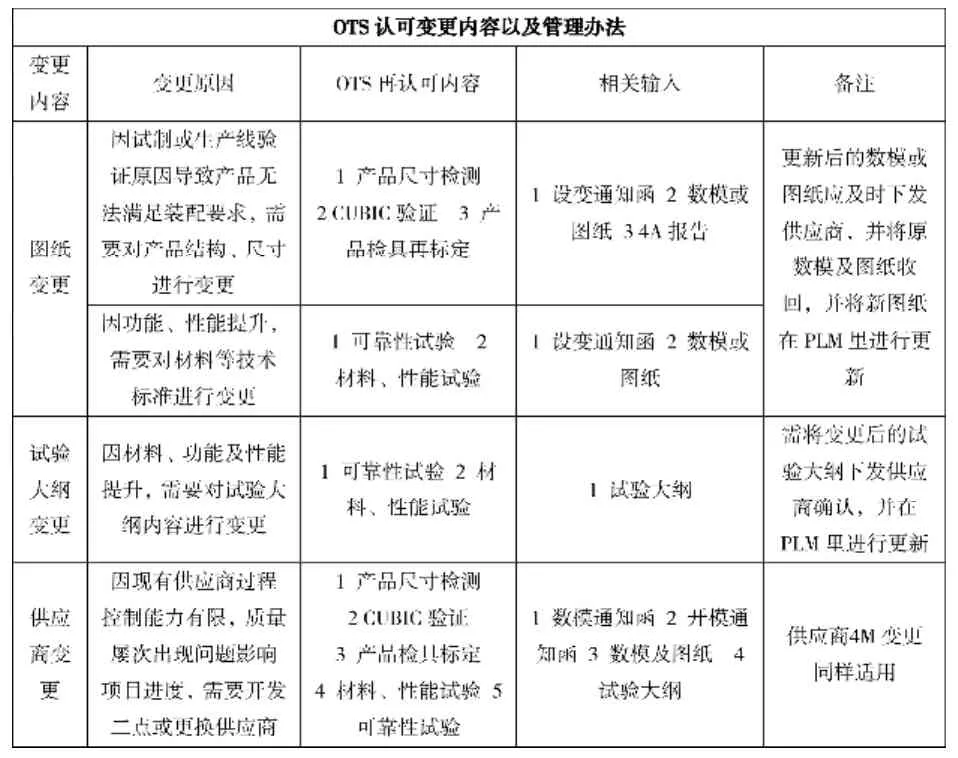

表2 OTS认可变更管理办法

3、OTS认可现场审核

OTS现场审核的基础工作是审查供应商新项目开发过程文件保证情况;查看供应商模具/检具/专用工装开发完成情况,审核供方按照规划工艺流程进行新开发小批量试制的过程保证能力;以往在制造体系PPAP以前,OTS认可只是针对主机方的内部验证,该弊端在于主机方易被以次充好的样件所蒙蔽,对现场工艺毫不知晓,甚至存在手工样件进行OTS认可的情况,供方生产现场或者试制现场并不具备非正常节拍生产能力,大多数样件只是照图画瓢,而主机方在这一阶段的要求是具备小批生产工艺,并且过程可控,因此OTS终认可前进行OTS现场审核十分必要,这也正符合TS16949体系思想:鼓励在建立、实施质量管理体系以及改进其有效性时采用过程方法,通过满足顾客要求,增强顾客满意。而过程方法的优点正是对过程系统中单个过程之间的联系以及过程的组合和相互作用进行连续的控制。

3.1 OTS现场审核策划

首先应针对关键零部件A/B类零部件做审核计划汇编,关键零部件应由项目组评审汇总,审核策划应委任一名小组组长,通常由采购组担任,计划内容应包含零部件名称、供应商名称、审核人员、审核时间、审核地点以及联系方式,审核人员由采购工程师、技术工程师、质量工程师、试验工程师及制造部门质量工程师组成。

3.2 OTS现场审核流程

我们暂时定义OTS现场审核流程为三阶段,六步行。三阶段分别是准备阶段、审核阶段、结束阶段;六步骤如下图所示:

准备阶段:组建OTS审核小组,指定一名审核组长,审核组长组织召开审核前准备会议,明确审核行程、准备资料和各模块审核责任分工。

审核阶段:审核组长组织召开审核首次会议,汇报“公司介绍材料”和“项目介绍材料”,明确审查责任分工(设计负责产品审查,质量、设计和商务负责过程审查、质量负责体系审查),建议0.5个工作日进行文件审查,1个工作日进行产品和过程现场审查。

结束阶段:审核组长组织召开末次会议,总结通报OTS审核小组审查问题点,与供方共同确认《供方OTS现场审核报告》和《审查会议纪要》,明确问题整改时间和责任人。

3.3 OTS现场审核

OTS现场审核实行评分制原则,以供方现场审核检查表为评价基准,供方现场审核检查表包含体系审核、过程审核、产品审核三部分,根据审核结果形成供方现场审核报告,总分值140分,其中体系审核占所占分值20分,权重为7%,过程审核70分,权重为50%,产品审核50分,权重为43%;

1)体系审核:审查内容包含现场环境评定、供方对新产品的关注度、供方体系运行情况、供方新产品先期开发情况,有无经过立项和相关过程策划会议4个方面;

2)过程审核:包含8项,分别是供方人员素质审查、专用工装,模夹检具完成和维护情况、现场工艺流程是否可控、过程FEMA是否识别、是否有控制计划、生产工艺文件是否齐全、二级供应商是否确定、产品成本构成有无优化空间;

3)产品审核:包含4项,分别是供方产品图纸是否准确,是否转化成生产用图、现场OTS样件产品尺寸是否合格,供方是否具备产品检测能力、原材料入场及二级供方出厂的相关质量保证能力、供方性能试验能力以及新产品试验过程的真实可靠性评定。

3.4 OTS现场审核结果评价

OTS现场审核报告直接体现供方OTS现场审核结果,审核评分≥120,评判合格,可转入PPAP小批量产阶段;95≤审核评分≤120,评判存在风险,OTS认可存在隐患,需要持续改进不合格项;审核评分≤95,评判不合格,OTS认可存在重大隐患,现阶段无法进行OTS认可,需重新审核。

针对问题项,列入整改计划书,签订会议纪要,编制项目零部件整改计划书,与供应商确认时间节点,针对不整改、整改不到位供应商按照考核标准进行处罚。

4、结论

本文根据新产品开发总结出切实可行的OTS认可过程方法,在OTS认可过程中突破传统的认可模式,保证OTS认可的有效真实性,并且在过程中注重现场,现场审核过程有效严谨,从FEMA识别到对应控制计划制定,一系列现场问题点的闭环可有效提升零部件开发品质,如今汽车行业激烈的竞争趋势已让零部件品质认可成为必然,汽车产品的竞争不仅体现在成本上、更重要的是在品质和性能方面,而产品研发阶段落实零部件OTS认可的有效性,则能大幅提升零部件品质,让企业具备更顽强的竞争优势。

[1]江淮汽车集团研发中心,JAC技术中心员工必读必考,第一版,江淮汽车股份有限公司,2010年1月.

[2]江淮汽车集团研发中心,JAC技术中心OTS作业流程及指南,第一版,江淮汽车股份有限公司,2008年10月.

[3]江淮汽车集团研发中心,JAC供应商管理手册,第一版,江淮汽车股份有限公司,2007年1月.

[4]郭丽尧,APQP方法在产品设计开发中的有效应用,辽宁工学院学报,2004年年6月.

[4]郑娟英,产品质量先期策划在新产品开发中的应用,汽车实用技术,2010年3月.

OTS Approval Process Approach of the New Product Development

Li Tiantian

(Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601)

In the process of Product development in auto companies, it is the key to PPAP that the components of new product should consistent with physical. This paper is based on our research of OTS approval in the process of new product development, further elaborates the content and purpose of OTS approved, analysis the method of implementing OTS approval process in-depth, promotes the accreditation management of OTS process to ensure the validity of OTS recognition to get specific operational processes and methods. Hoping to provide reference for the quality control in the domestic auto industry product development.

OTS;OTS approval;Site audit

C935

A

1671-7988(2015)04-131-04

李甜甜,就职于安徽江淮汽车股份有限公司技术中心商用车研究院。