煤矿纯电动车动力匹配与仿真

2015-01-03杨志军杨世文任志勇

杨志军,杨世文,任志勇

(1.中北大学 机械与动力工程学院,山西 太原 030051;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

煤矿纯电动车动力匹配与仿真

杨志军1,杨世文1,任志勇2

(1.中北大学 机械与动力工程学院,山西 太原 030051;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

针对煤矿下纯电动汽车的动力传动系统参数匹配展开建模与仿真的研究工作,爬坡性和续驶里程是矿下车辆最基本、最重要的性能。对民用车进行改装,沿用其主减速器,并匹配二级变速器。利用Cruise仿真平台搭建纯电动汽车模型并在实际路况下进行仿真分析,与实车试验相对比,验证了仿真的准确性。

纯电动车;Cruise;参数匹配;仿真

CLC NO.: U462.3 Document Code: A Article ID: 1671-7988(2015)04-97-04

引言

为了缓解矿下机动车排放引起的井下环境污染问题和日益严重的能源短缺问题,迫切需要发展矿下纯电动汽车。相比于柴油机无轨胶轮车,纯电动车有零排放,噪声小,能耗低且不消耗井下的氧气等优点。

目前动力系统的匹配、调试时间较长,给研究工作带来很大的不便。而通过计算机仿真技术进行动力系统的匹配计算可以为研发汽车动力系统提供实际工况的仿真分析,能够很好的预测各种条件下的系统性能,从而可以在样车制作之前调整设计方案,合理的优化参数,降低研发费用,缩短研发周期[1]。本文依托某煤矿纯电动汽车的研发项目,对其动力传动系统的电机、变速器、电池等参数进行匹配,利用cruise仿真平台建立矿下纯电动汽车模型并进行仿真研究。

1、总体方案设计

通过改装一款民用车,将传动系统置换为电传动系统,将其改造成一款蓄电池前置,电动机后置的纯电动汽车。改装后的汽车动力系统以电控单元为控制核心,以蓄电池、充电系统、能源管理系统作为能源子系统,电动机、变速器、主减速器以及差速器为驱动子系统,两根半轴连接驱动车轮。考虑到矿下的道路条件和使用要求,为了提高爬坡性能,该结构保留了离合器和变速器。电动汽车的总体布置如图1所示:

2、电机、传动比和电池模型

2.1 电机模型[2]

选择电机的额定功率时,应保证电动汽车以预期最高车速行驶时消耗的功率不大于电机的额定功率,计算额定功率的模型为:

电动汽车以某一速度v爬上一定坡度所消耗的功率应小于所选电机的最大功率,即:

F为滚动阻力系数;CD为空气阻力系数;Af为迎风面积,m2;i为爬坡度;为传动系统效率。

电机输出转矩模型:

2.2 传动系速比模型

传动系速比必须满足最大车速的需求和最大爬坡度的需求:

车辆沿直线方向行驶时,车辆行驶动力学模型为[3]:

式中Ft为驱动力,N;Ff为滚动阻力,N;Fi为坡度阻力,N;Fw为空气阻力,N;Fj为加速阻力,N。

由转矩和行驶阻力矩平衡图确定最高车速时的传动比,如图2所示:

2.3 动力电池模型

电池参数的选择主要考虑续驶里程的需求,由续驶里程得到的电池参数的模型:

式中,S为电动汽车的最大续驶里程,km;P为汽车行驶时的功率,kw;t为目标行驶里程所需时间,s。

3、设计和仿真实例

3.1 整车主要技术参数

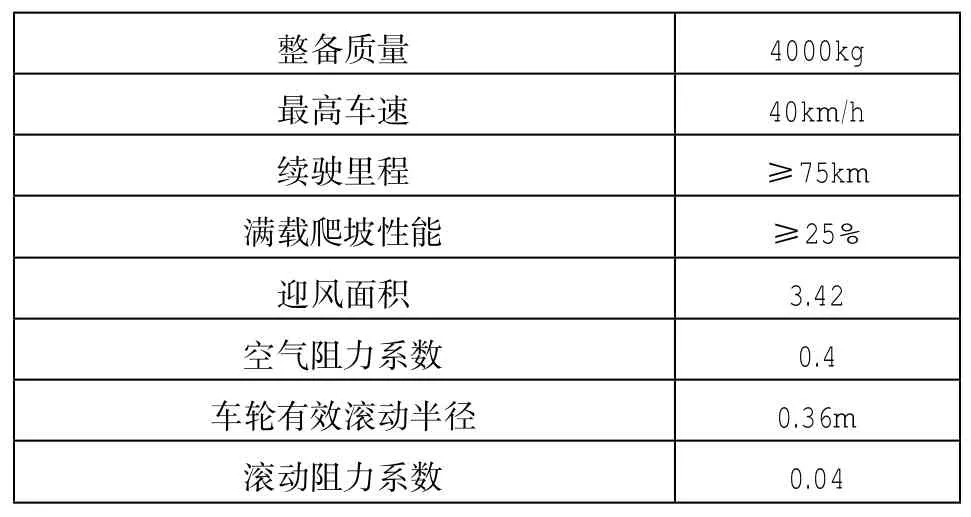

在建立车辆模型前需要确定整车性能需求,并以此为目标参照设计计算整车动力系统参数:

表1 整车性能需求

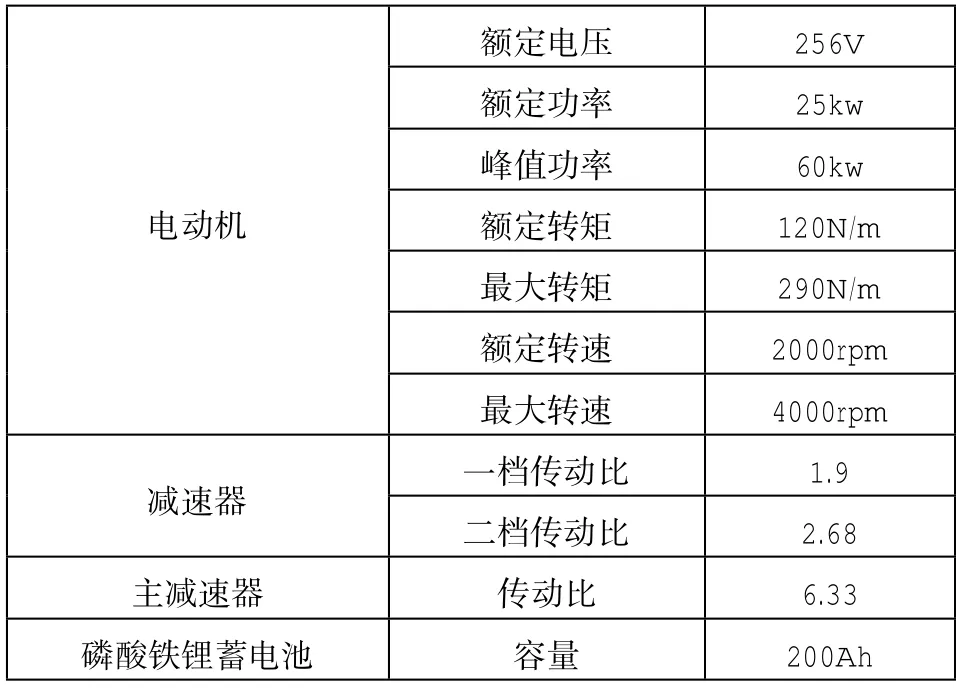

表2 电机、传动系统及电池参数

由于矿下坡道距离较长,几百米的长距离坡道很多,并且要求矿下机动车能爬14°的坡道,而且由于矿下路面不做硬化处理,滚动阻力系数较大[4],对车辆的动力性和续驶里程性能提出了更高的要求,所以保留二级变速器来同时满足车辆的爬坡性能与最高速度和续驶里程的要求。动力电池目前用在电动车的动力电池主要有MH-Ni电池、铅酸电池、锂离子电池、燃料电池等。近两年锂离子电池是动力电池的主要发展热点,与其他几种动力电池相比,具有更高的比能量和比功率,寿命长且环保[5]。因此本文选择用磷酸铁锂蓄电池作为电动车的动力电池。根据所给的设计要求,计算得出电机参数、传动比和蓄电池参数如表2所示。

3.2 模型的建立

Cruise软件是用于计算车辆动力性、经济性、制动与排放的专业仿真软件,已经成功实现了商品化。该软件采用可视的模块化建模,可以仿真内燃机、纯电动和混合动力汽车。Cruise可以计算不同行驶工况下的动力性、经济性、加速特性、燃油经济性、爬坡性能、整车制动性能,还可用于集中载荷计算和传动系扭转振动计算[6]。

根据前面所设计的参数在Cruise中对矿下纯电动汽车进行整车建模,需要设置车辆的原始数据,各个模块的具体参数,机械传递用蓝色线条连接,电路关系用红线连接,并且将总线上的控制信号进行分配,整车模型如下:

3.3 仿真结果与分析

模型建立好之后,设定不同的仿真任务,包括最高行驶速度、最大爬坡度、等速行驶的续驶里程和实际工况下的续驶里程。对整车进行性能仿真,下图为最大爬坡度的仿真结果:

从图中可以看到,车速在4km/h-16km/h时,满载最大爬坡度为26.6%,设计要求的满载最大爬坡度为25%,满足设计要求。

最高车速仿真结果:

如图中所示,最高车速达到46.5km/h,满足设计要求。

在水平路面以30km/h的速度匀速行驶工况时,仿真最大续驶里程,结果如下图:

从上图的仿真结果可知,匀速行驶工况最大续驶里程为78.9km,满足设计要求。

由于煤矿巷道实际路况是有上坡下坡和水平路面,为了使仿真结果更加接近实际,本文根据某矿井实际路况来设计路况模型,三种路况各占总路程的1/3,上坡角度为7°,路况模型如下图:

实际工况下续驶里程仿真结果为:

可以看到实际路况时,续驶里程为50.5km,而矿井的实际长度为20km,来回为40km,满足工程实际需求。

道路试验结果:

经第三方道路实车试验验证,该车满足满载最大爬坡度为25%的设计要求,且最高车速大于40km/h,续驶里程达到78km,均满足设计要求,且验证了仿真的准确性。

4、结束语

(1)通过Cruise软件对整车进行建模与仿真,且经过实车验证,结果满足设计要求。

(2)利用计算机仿真技术对设计车型的动力系统进行仿真分析,在产品开发早期起到预测调整的作用,减少实车试验次数,降低成本并缩短研发周期。

(3)Cruise软件为汽车设计开发提供了一个完善而强大的系统分析环境,仿真结果简单易读,具有广阔的应用前景。

[1]周旭.矿用纯电动轻型防爆胶轮车动力传动系统参数匹配[J].矿山机械,2014,42(1):21-24.

[2]杜发荣,吴志新.电动汽车传动系统参数设计和续驶里程研究[J].农业机械学报,2006,37(11):9-11.

[3]余志生.汽车理论[M].北京:机械工业出版社,2008.

[4]黄开胜,孟凡博,阎东林,陈明杰,卢青春.煤矿井下防爆纯电动车关键技术研究[J].煤炭科学技术,2014,42(4):61-65.

[5]王贵明,王金懿.电动汽车及其性能优化[M].北京:机械工业出版社,2010.

[6]王锐,何洪文.基于Cruise的整车动力性能仿真分析[J].车辆与动力技术,2009,(2):24-26.

从测试波形(如图21所示)可以看出,CAN-H和CAN-L的电压置于隐性电压值(大约2.5V),且两组线上的电压基本重合,插拔驱动CAN总线上的控制单元可以判断是制单元引起的短路还是CAN-H和CAN-L线路互短引起的短路。若为线路短路引起的短路,则需将CAN线组(CAN-H和CAN-L)从节点处依次拔出,同时注意波形的变化,当故障线组被取下后,波形回复正常,驱动CAN-H与驱动CAN-L互相短路示意图如图22所示。

4、结束语

随着汽车技术的不断发展,汽车CAN总线技术的应用越来越广泛,作为汽车维修人员必须深入掌握汽车CAN总线技术的工作原理、结构组成、故障特点及诊断排除方法,而本文总结车载CAN总线系统故障波形诊断流程,以及利用不同故障具有不同信号波形的特性,可以直接将实测波形与事先测试记录号的典型波形图做直观比较,可在较短的时间内查找到出现故障的原因,并及时确定故障点进行故障排除,体现出了较高的可靠性及排查效率。

参考文献

[1]马春阳 汽车CAN总线技术及其检测维修[J].汽车枝术,2007(6):19—23.

[2]陈建国.韩业平 CAN—BUS多路信息传输系统故障分析及检测[J].公路与汽运,2008(05):33—34.

[3]陆刚 现代汽车网络总线技术及市场前景[期刊论文]-交通与运输2011(04).

[4]中国第一汽车集团公司一汽-大众迈腾汽车培训手册 2010.

[5]兰文奎.江洪 基于波形分析法的CAN-BUS系统故障诊断研究2010(07).

[6]扬庆彪 现代轿车全车网络系统原理与维修[M].北京:国防工业出版社.2007.

[7]胡占军.李玉青等 车载网络信息传输系统故障诊断与排除[J].汽车技术,2009(8):57—60.

Matching of power and simulation of Electric Vehicles used in coal mines

Yang Zhijun1, Yang Shiwen1, Ren Zhiyong2

(1.School of Mechanical and Power Engineering, North University of China, Shanxi Taiyuan 030051; 2.CCTEG Taiyuan Research Institute, Shanxi Taiyuan 030006)

Research work of modeling and simulation of powertrain parameters was done for electric vehicles used in coal mines. Climbing performance and cruising range are the most basic and the most important performance. Modification is made on a civil car, the final drive is retained and transmission is matched. This paper builds electric vehicle model based on Cruise and makes a simulation in the actual road conditions. The correctness of simulation is demonstrated after compare with real vehicle test.

Electric Vehicle;Cruise;Parameter matching;Simulation

U462.3

A

1671-7988(2015)04-97-04

杨志军,硕士研究生,就读于中北大学机械与动力工程学院,研究方向车辆电子与信息技术。