基于Optistruct的某副车架尺寸优化设计

2015-01-03殷梅王成龙

殷梅,王成龙

(上海汇众汽车制造有限公司,上海 200122)

基于Optistruct的某副车架尺寸优化设计

殷梅,王成龙

(上海汇众汽车制造有限公司,上海 200122)

本文结合某款新型乘用车副车架的开发要求,在副车架初步设计阶段,根据其刚度和模态分析结果,提出了在满足刚度和模态性能要求下的优化设计方案。对比分析优化前、后的计算结果可知,整体刚度和模态满足设计要求,优化后副车架的总质量减少了1.26Kg,达到了副车架质量减轻的目的。表明该优化方案是正确的,具有一定的实用性,指导了新车副车架的开发,也为同类车型的副车架开发提供了一定的参考价值。

副车架;有限元;尺寸优化

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2015)04-51-04

引言

研究表明, 汽车燃油消耗量与汽车自身总质量成正比。随着车辆的不断增加!轻量化设计已经成为降低车辆排放及节约能源的迫切需要。副车架作为车桥悬挂与车架之间的一个过渡构件改变了以往车桥和悬挂直接连接在车架上的情况,变为以副车架为过渡。副车架作为悬架系统的骨架,是前桥最为关键的零部件之一,副车架的刚度和模态是评价车架性能的两个重要指标,副车架必须有足够的静刚度以保证其装配和使用要求,同时必须有合理的动态特性以控制振动和噪声。另外,车架还要尽可能轻以降低成本,提高燃油经济性和动力性,所以轻量化也是副车架设计的目标之一,如何在保证刚度和模态性能的前提下使车架的质量尽可能低是副车架设计的一个重要环节。

1、有限元模型的建立

根据设计要求,该副车架上需安装动力总成前、后悬置支架、转向机支架、下摆臂连接支架以及稳定杆安装衬套、初步设计出来的副车架共由前、后横梁,左右纵梁以及连接支架组成,上述结构均为钣金冲压件。

采用前处理软件Hypermesh进行网格划分,网格划分前需对几何模型进行清理,去除对分析结果影响小的小圆孔以及小圆角等几何区域,以提高网格划分的速度和保证网格的质量。本文采用PSHELL单元进行网格的划分,划分后的单元总数为88785,节点数为92417,在Hypermesh中赋予材料属性和厚度,材料弹性模量为E=2.1*105MPa,泊松比为μ=0.3。

2、刚度及模态分析

随着CAE技术在汽车零部件性能分析中的应用,有限元分析技术已经成为汽车结构性能分析中必不可少的内容。根据分析结果可以进而对有限元模型进行优化以提高相关的力学性能要求。

2.1 刚度分析边界条件及载荷

有限元模型建立之后,刚度分析中约束副车架前后四个车身安装点的第1、2、3个自由度,在各个安装点的三个方向都施加1KN的载荷,如图2所示。

2.2 刚度分析

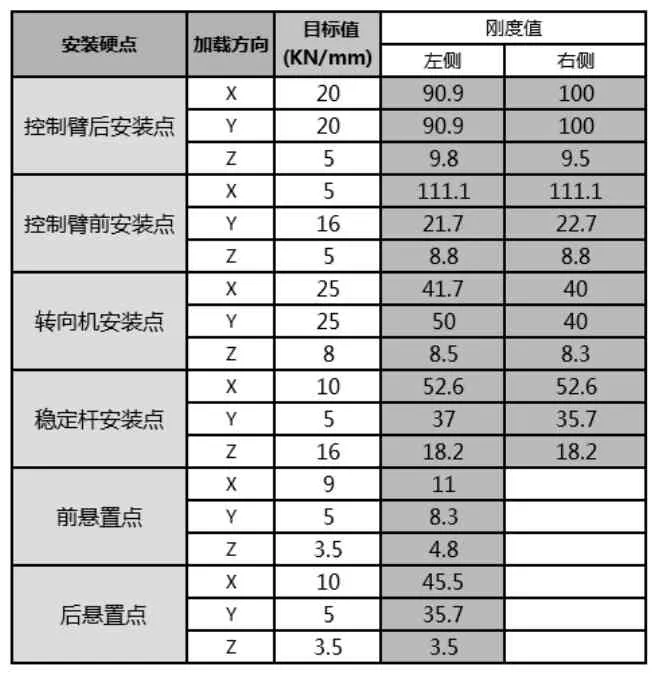

表1 副车架各硬点的刚度值

将划分好网格的副车架有限元模型以DAT格式导入到NASTRAN中进行分析,利用NASTRAN软件对其进行十个硬点的刚度分析。刚度特性具有举足轻重的作用,低刚度必然伴随低的固有频率, 易发生结构共振和噪声, 影响汽车的乘坐舒适性,直接或间接影响整车性能,因此要求安装硬点的刚度值不小于其刚度目标。表1为副车架的各硬点刚度值。通过计算刚度的计算结果可知,此副车架的刚度均满足设计要求。

2.3 模态分析

模态分析就是确定结构的固有频率和振型的过程,它是有限元动态分析的核心。副车架的低阶振型对其结构的动态影响程度比高阶振型大,因此,低阶振型决定了副车架的动态特性。在对副车架进行模态分析时,由于副车架结构的模态参数只与其自身的结构有关,与外部载荷及约束条件关系不大,故在计算时不考虑外部载荷和边界条件,不施加任何载荷和约束,使其处于自由状态。利用NASTRAN软件对其进行模态分析。表2为副车架的自由状态下的模态值。

表2 副车架模态计算值

根据设计副车架的设计要求,其二阶模态需达到190Hz,实际的计算值为187.7Hz,未能满足副车架的性能要求,需要进一步的设计改进。图3为二阶模态位移云图。

3、副车架的轻量化设计

从分析结果中可以看出,副车架的整体刚度都满足目标要求,因此该副车架有较大的裕量,可以进行轻量化设计。但只是二阶模态未能达到其性能目标要求,该车的前副车架在自由状态下的二阶弯曲模态频率为187.7 Hz,模态性能较差,不符合整车性能要求,因而需要对前副车架的模态性能进行改善。

由于组成副车架的部件比较多,若应用传统方法通过更改某一部件尺寸修改后再进行验证分析, 则设计效率将会很低。 而采用优化分析的方法,通过设定一系列优化参数,提交优化软件计算得出满足条件的结构参数,然后再验证分析,将能够大大提高设计效率, 并且可在保证性能的同时实现减重设计的目的。

本文利用Optistruct的尺寸优化模块对十个硬点的30个刚度工况和第二阶模态进行优化设计,这两个指标反映了副车架结构最基本的静动态特性,此处的优化要求优化后的副车架依然满足刚度性能要求,同时希望二阶模态达到目标值。本文应用尺寸优化设计方法,将钣金件的厚度作为优化参数。在优化结束后,还需要将优化后的结构重新进行分析,比较优化前、后的刚度和模态是否满足要求,最终实现了轻量化设计目标。

3.1 设计变量的确定

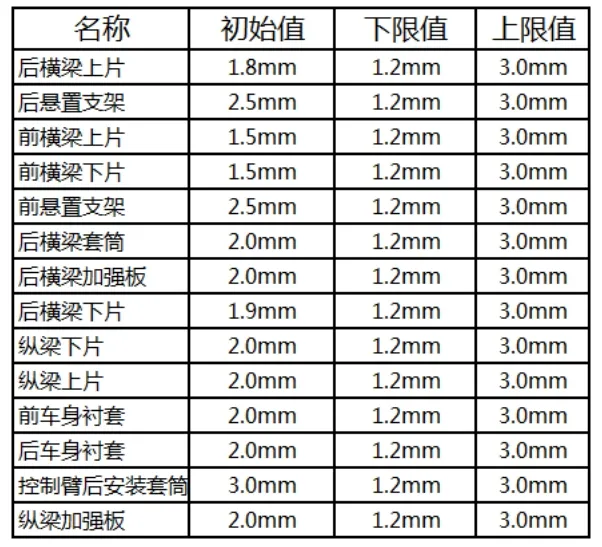

综合考虑副车架的结构形式和布置要求,选取副车架的前后横梁、左右纵梁、前后悬置支架、后横梁加强板、纵梁加强板等共14个部件的厚度作为优化的设计变量,通过各结构件的厚度的变化来优化副车架的刚度和模态,使材料分布更加趋于合理。设计变量的选择及取值范围见表3。

表3 副车架设计变量及取值范围

3.2 目标函数的确定

优化的目标是使副车架总质量尽可能低,因此以副车架质量最小为目标。在满足刚度和模态的前提下,寻找质量最小的材料分布形式,因此选择副车架的总质量M(x)作为优化的目标函数:

式中V(x)为体积;ρ为材料的密度。

3.3 约束条件

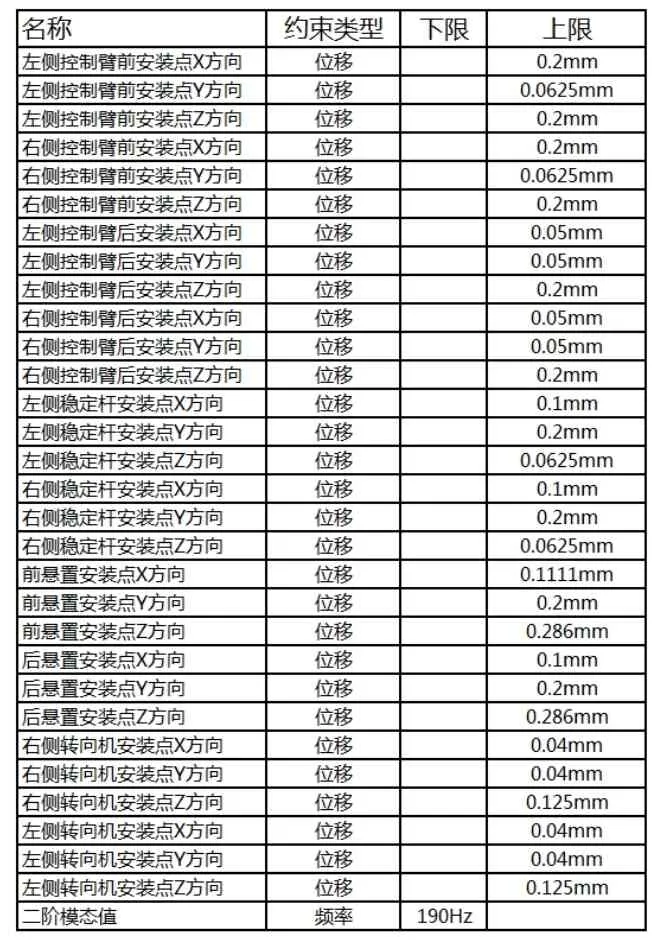

以刚度性能要求的倒数(即硬点的位移)和二阶模态的目标值作为约束条件,如表4所示。

3.4 优化分析

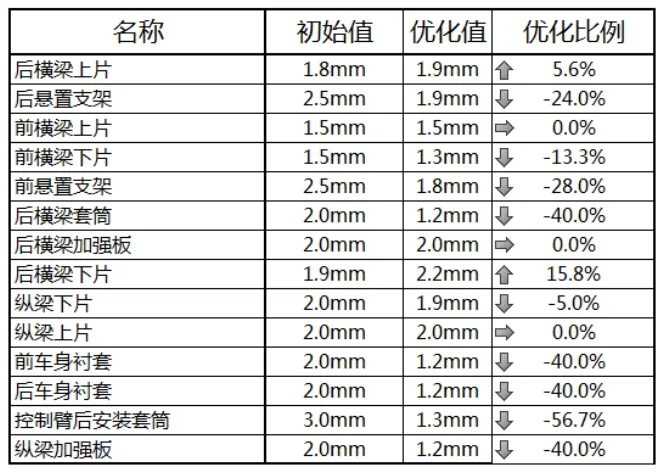

根据上面定义,在 Optistruct 中进行定义相关的设计变量、设计约束和设计目标后,利用软件进行求解,经过优化软件综合权衡各个工况的迭代运算得到每个设计变量的最终优化结果。图4为目标函数的迭代收敛图,最终的优化重量为22.40Kg。表5为优化后的各个部件板厚值及相对于初始值的优化比例。图5为优化分析后最终的零件板厚分布云图。

表4 副车架优化设计约束条件

表5 副车架优化后的各部件厚度计优化比例

3.5 优化后的副车架有限元分析

将优化后的最终各个部件的板厚在原始的有限元模型中进行重新设置,验算其刚度及模态是够满足设计要求。分析结果见表6,表中包括优化前后的刚度和模态的计算值。

4、结语

从上述分析计算结果中可以看出,尽管优化后的副车架质量未能达到其设计的目标值22.0Kg,但其方法和优化设计思路可应用于同类汽车副车架或其他零部件的早期设计,改进后的副车架结构总体材料分布更合理,二阶模态值较优化前能更好地满足性能要求。

论文在基于减重的优化方面进行了初步的探索,得到了一些有价值的结论,基于有限元的副车架优化设计方法,在样车开发阶段,有利于指导设计人员的精确设计,满足刚度和模态要求,为今后的设计工作和优化技术提供了参考。

[1]廖鸿胡,徐 龙,成艾国,陈 雪. 基于刚度及模态分析的某微型车车身轻量化设计[J]. 设计·计算·研究,2011(3):15-20.

[2]赵德云,成传胜. 基于有限元技术的某型车副车架的优化研究[J].农业装备与车辆工程,2011(7):30-32.

[3]廖抒华,成传胜. 基于ABAQUS和Optistruct的商务车副车架的优化设计[J]. 组合机床与自动化加工技术,2011,8(8):84-86.

[4]林 涛,陈吉清,饶健强,兰凤崇. 基于概念开发及轻量化结构的车身零件板厚设计优化[J]. 机械设计与制造,2011(9):10-12.

[5]王 力,田 晟,喻惠然. 基于Optistruct的整车试验台架结构优化设计[J]. ·试验·测试·,2012(6):46-49.

后排可以先将头枕借助H点测量装置(HPM)及头枕测量装置(HRMD),布置在黄色及绿色区域内后再计算相关参数,以已知车型为例,计算后排边界头枕位置布置在HRMD定义的黄色边界,如图5。

参考文献

[1]王毅 汽车座椅的防挥鞭伤功能优化方案.

[2]ECE R17关于车辆座椅、座椅固定装置及头枕方面认证的统一规定.

[3]C-NCAP管理规则2012版——鞭打试验及评价方法.

[4]Euro NCAP——THE DYNAMIC ASSESSMENT OF CAR SEATS FORNECK INJURY PROTECTION TESTING PROTOCOL.

[5]E-NCAP Rear-Whiplash-Test-Protocol-v1.0.

Optimization based on a sub-frame size of Optistruct

Yin Mei, Wang Chenglong

(Shanghai Huizhong Automotive Manufacturing Co., Ltd., Shanghai 200122)

In this paper according to a new passenger car subframe development requirements, at the initial design stage according to the stiffness and modal analysis results of the subframe, put forward the optimization design proposal to meet the requirements of stiffness and modal performance. Comparing the results of before and after optimization, the stiffness and modal result meet the design requirements, total mass of the optimized subframe is reduced by 1.26Kg, meet the objective of light weight of the subframe. Shows that the optimization proposal is correct, practical, guiding the development of new car subframe, also provides certain reference for the development of similar vehicle subframe.

Subframe;FEM;Size Optimization

U463.8

A

1671-7988(2015)04-51-04

殷梅,就职于上海汇众汽车制造有限公司。