DFSS在商用车底盘部件设计中的应用研究

2015-01-03张伟崔继强上官望义杨银辉

张伟,崔继强,上官望义,杨银辉

(陕西重型汽车有限公司,陕西 西安 710200)

DFSS在商用车底盘部件设计中的应用研究

张伟,崔继强,上官望义,杨银辉

(陕西重型汽车有限公司,陕西 西安 710200)

本文从DFSS的基本原理、流程出发,对如何将DFSS方法应用到汽车底盘部件设计进行了深入探讨,并通过推力杆的改进设计详细说明了DFSS方法的应用过程;结果表明,运用DFSS方法不仅能从根本提升产品质量,同时能满足市场客户需求。DFSS作为一种设计思想方法,能够有效指导产品设计的整个过程。

DFSS;汽车底盘部件;推力杆

CLC NO.: U463.1 Document Code: A Article ID: 1671-7988(2015)01-89-04

前言

汽车工业的竞争已进入全面竞争阶段,提供市场需求的产品及服务已成为占领市场的先决条件,而好的设计是汽车产品市场竞争力的基础。实践表明,在产品生命周期内至少80%的产品质量是在早期设计阶段决定[1]。

六西格玛设计(Design for Six Sigma,DFSS)就是按照合理的流程,运用科学的方法准确理解和把握顾客需求,对新产品/新流程进行健壮设计,使产品/流程在低成本下实现六西格玛质量水平[2];同时,使产品/流程本身具有抵抗各种干扰的能力,即使使用环境恶劣或操作不当,产品仍能满足顾客的需求[3]。六西格玛设计就是帮助你实现在提高产品质量和可靠性的同时,降低成本和缩短研制周期的有效方法,具有很高的实用价值。每个新产品都是根据市场的需求而开发的,作为DFSS,公司首先是把市场需求转化为产品信息(性能、外观、成本等),然后转化为设计研发信息(功能、外观和零部件等)。但是设计出来的产品还必须具有可生产性,因而设计的信息将由工程部转化为生产信息(如生产工艺等),最后生产出来的产品是由相关部门进行质量控制,也就是需要有质量控制标准[4]。设计六西格玛方法可以为研发人员理清思路、科学决策并有针对性地进行产品优化,因此被国内、外企业研发设计人员普遍采用。

1、DFSS流程

六西格玛设计则是从客户需求出发,按照合理的流程,运用适合的工具,对产品设计过程中的各项数据进行分析处理,寻找最优的方案设计方法;通过创成式的产品设计方法提高产品质量稳定性。DFSS是在设计阶段提升产品质量水平,减少产品在定型后发生更改带来的损失,降低产品后续控制风险。

DFSS流程目前还没有固定模式,至今已提出的DFSS模式包括:DMADV(即定义、测量、分析、设计、验证)、DIDOV(即定义、识别、设计、优化、验证)等。这些流程模式在阶段区分上虽有差异,但所运用的工具、方法、过程大同小异;设计方法论两种方法(DMADV、DIDOV)及改进方法轮(DMAIC)三者之间的关系及过程如下图1所示:

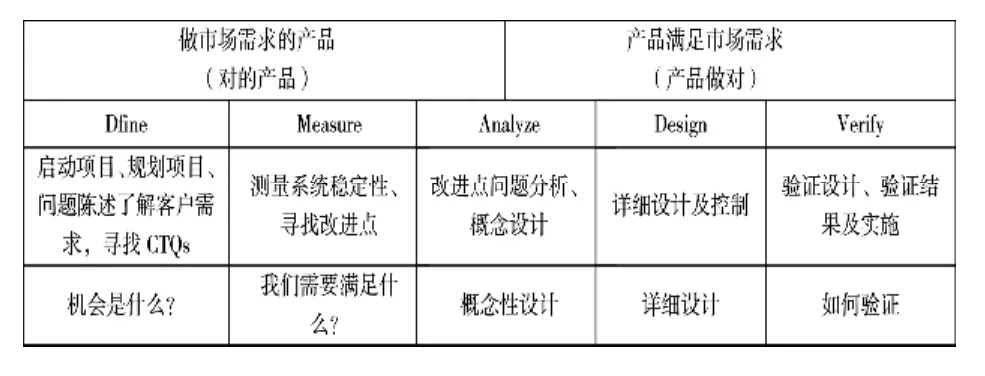

本文主要运用DMADV流程进行产品设计改进应用,流程中各阶段的工作内容及需要解决的问题如表1所示。

表1 DMADV流程各阶段

2、DFSS应用

2.1 定义阶段

2.1.1 关键质量特性(CTQ)

通过对市场上客户报怨(客户声音)进行收集,共收集客户声音(VOC)有三条,并对三条VOC进行转化明确梳理出6条客户需求,对VOC进行识别转化为客户的需求(CCR),并根据CCR识别出推力的CTQ,如图2所示,推力杆故障率低、性能要好、可靠度要高三者呈正相关所以只需降低推力杆故障率其它两个CTQ将同时变好,所以本项目主要目标为降低推力相的故障率,也即本项目的Y为推力杆故障率,下文将对Y进行更加明确的说明与定义。

2.1.2 项目目标的定义

本项目的目的在于降低推力杆的故障率故障率(Y),要降低故障率必须减少损坏数量,要减少损坏数量必须对故障模式其故障模式进行控制,经过对售后数据的收集与分析推力杆故障模式主要有断裂、损坏、异常磨损、开裂,且四者已占到总故障模式的87.7%,所以可将Y分解为y1(断裂)、y2(损坏)、y3(磨损)、y4(开裂),通过对目标件的历史数据分析,故障率降低50%为项目的目标。

2.2 测量阶段

2.2.1 识别关键技术参数(X因子识别)

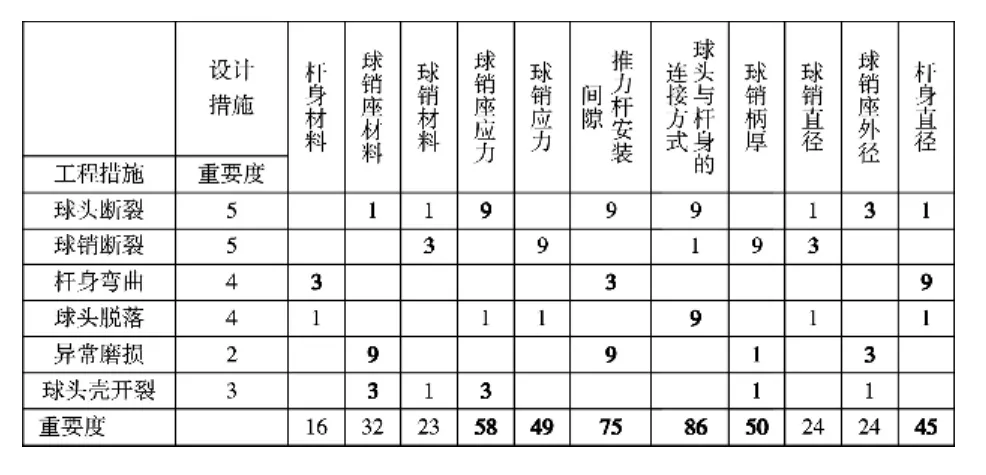

对在定义阶段找出的4种故障模(y因子)式及6种表现形式进行分析,寻找与之相关的X因子,通过质量功能展开(QFD)分析,见表2所示。

表2 QFD分析

从表中可看出影响Y的X因子有6个,分别为球销座应力(X1)、球销应力(X2)、推力杆安装间隙(X3)、推力杆连接方式(X4)、球销柄厚(X5)、杆身直径(X6);

2.2.2 FMEA分析

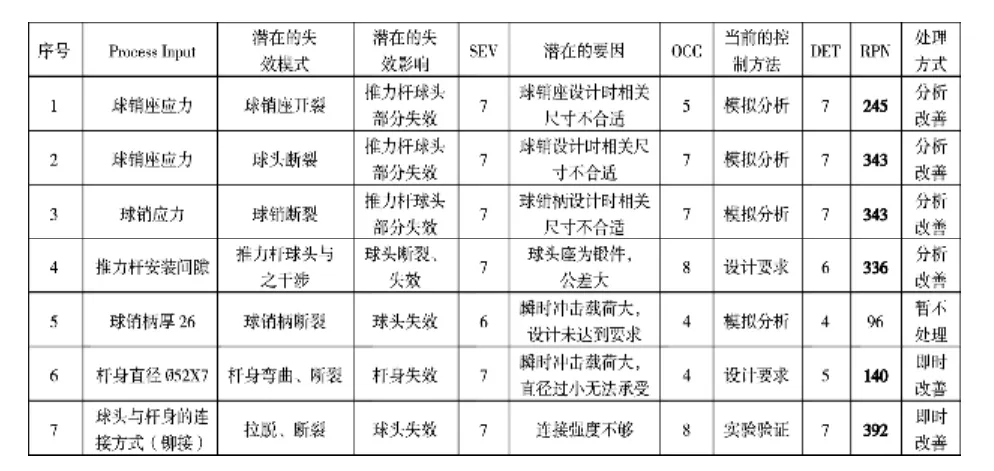

上面分析6个X因子,通过测量系统分析及过程能力分析,说明测量系统可靠,而过程能力仍有较大的改善空间,但X因子对推力杆整个系统影响的重要程度还不明了,下面通过FMEA分析对X因子进行筛选,同时寻找即时改善项目。

通过FMEA分析、筛选,共有7项因子对Y产生重要影响,对7项影响因子通过RPN值进行排序见表3,对大于125的项目采取措施,第6项及第7项可采取快赢措施进行更改,第5项RPN值小于100可暂时不考虑,其余项目需要更进一步的分析、设计。

表3 FMAE分析及因子筛选

2.3 分析阶段

2.3.1 球销座及球销应力分析

用有限元建模分析后,发现推力杆的最大受力点的位置和市场退回的实物断裂位置相同,致使推力杆球销壳、球销座根部、球销柄根部成为推力杆上的最薄弱点之一;经CAE分析,壳体仿竹节部位应力为305Mpa,壳体柄部应力为319.9MP,球销柄部应力为308MPa(杆身方向施加135KN的力,垂直于杆身方向尾部施加5KN的力,该力是推力杆在极限扭转角15°情况下根据球销的扭转特性曲线扭转15°所需力矩换算而来),如图3所示。通过分析发现,要减小应力作用需增大壳体柄部圆弧过渡圆弧、壳体仿竹节部位过渡圆弧及球销柄部过渡圆弧,确保其安全系数大于2。

2.3.2 推力杆安装间隙

为了适应悬架系统在行车过程中的扭转与摆动,推力杆的安装必须有一定的活动间隙,理论上杆头和支座还有0.5-1.5mm的间隙。由于球销座为锻造、托架为铸件,所以外形尺寸公差,个体形差大;实车发现托架与球销座的配合间隙过小、甚至已经发生干涉,故增加其配合间隙可有效防止干涉。

2.4 设计阶段

2.4.1 各部件详细设计

根据分析阶段的分析结果,需对球销座及球销进行重新设计、改进,减小应力的影响,对球销、球销座进行结构优化、重新设计,进而减小应力集中;对球销座杆从竹节式改为波浪式、增加加强筋及过渡圆弧以消除应力;对球销从结构上消除尖角,增加涂层与金属粘结面积,增大凸台圆角,改进后的结构如图4所示。

2.4.2 推力杆安装间隙设计

要增加推力杆的安装间隙需要从两个方面入手,第一,更改托架尺寸,经过小组讨论,安装孔高度更改会影响模具变化较大,因此对底座部分进行更改,减小托架底部安装尺寸,增加安装间隙,如图所示;第二,减小球销座尺寸,进一步增加间隙,球销座尺寸由85减小到78,如图5所示。

2.4.3 设计风险分析

通过以上的设计更改,设计思想的实现,会对产品、工艺、供应商等产生一系列的影响,所以需要对整个设计进行系统的验证上。

2.5 验证阶段

2.5.1 技术可靠性验证计划

本项目对产品的验证进行设计验证、小批量验证及后市场验证三个阶段;设计验证过程采用CAE分析对设计的结果进行验证;市场验证为产品从小批量到批量过程的验证;后市场验证为产品批量投放到市场后,市场对产品的质量反映。

2.5.2 设计验证结果

要对整个系统进行设计验证,必须了解悬架系统的真实受力情况,所以需对悬架系统进行标定,根据标定的结果确定输入条件;经过对球销座及球销进行CAE分析,结果显示,球销座加强筋部位最大应力为151.5MPa;探测球销座杆处最大应力为184.8MPa,球销探测最大应力为168MPa,如图6所示,其设计安全系数大于2,达到了设计目标。

安装间隙通过理论安装间隙达到4mm,如图7所示。有效的避免了推力杆安装后干涉问题。

2.5.3 小批量验证

通过设计验证证明了各系统的设计达到了目标,但对推力杆整个系统仍需进行整车验证,实车验证可分为两个部分;第一,通过试验车进行验证;第二,通过客户进行实际工况验证,通过对试验车及客户小批量车的跟踪,未发现推力杆出现上面的问题,说明对推力杆的改进效果有效。

2.5.4 后市场验证

连续收集6个月市场失效数据,从各月的失效数据可看出推力的故障率在不断的下降,在第6个月时故障率下降了55.7%,改进效果达到了项目的预期目标。同时可将此项目的成果应用到类似的产品上。

3、结论

本文介绍了DFSS在的基本方法、流程以及在底盘部件产品设计中的实际应用,借助具体实例阐明了DFSS各阶段的主要工作内容。运用DFSS方法不仅能从根本提升产品质量同时能满足市场客户需求。DFSS作为一种设计思想方法,对产品设计中具有很强有指导作用,加以灵活运用会取得更好好的效果。

[1] 刘臻青. 六西格玛在门饰板侧撞吸能块设计中的应用[J].汽车工程师.2013(3).

[2] 王向阳, 赵永昌,史国宏.基于六西格玛设计的扭力梁后桥开发[J].上海汽车, 2013(06):13-24.

[3] 俞斌.六西格玛设计方法在发动机悬置系统开发中的应用研究[C].[硕士学位论文集]上海:上海交通大学.2009.

[4] 马彦辉,何桢. 基于QFD、TRIZ和DOE的DFSS集成模式研究[J]. 组合机床与自动化加工技术。2007(1):17-20.

3.2 工况的构建

最终完成的重型半挂牵引车典型循环工况见图2和图3:

4、结论

(1)利用短行程划分法,分析了比较了14个特征参数的值,并利用主成分分析法将14个指标转化为相互独立的4个综合指标;

(2)利用聚类分析方法划分工况种类,确立了两种需建立的工况;

(3)于以上分类结果构建了两种行驶工况,分别代表高速及拥挤工况;

(4)本文未考虑坡度的影响,后期拟增加坡度与车速联合构建路谱,贴近真实工况。

参考文献

[1] 刘延林,邓阳庆.自卸车循环工况研究[J].汽车工程.2009(10):963—965.

[2] 李友文,石琴,姜平.基于马尔科夫过程的行驶工况构建中数据处理与分析[J].合肥工业大学学报,2010.04:18-21.

[3] 张志涌等编著.精通MATLAB6.5版[M].北京:北京航空航天大学出版社,2003.3.

[4] 马志雄,朱西产.动态聚类法在车辆实际行驶工况开发中的应用[J].武汉理工大学学报,2005.11:69-71.

The application research of DFSS in the parts design of vehicle chassis

Zhang Wei, Cui Jiqiang, ShangGuan Wangyi, Yang Yinhui

(Shaanxi Heavy Duty Automobile CO. Ltd., Shaanxi Xi'an 710200)

In this paper, Starting from the basic principle and the process of DFSS; The application of DFSS are discussed in the parts of vehicle chassis。A detailed description of the application process by improving the thrust rod; The results show that, the method can not only radically improve product quality, but also meet the demand of customers. DFSS is a design approach, which can effectively guide the entire process of product design.

DFSS;Parts of commercial vehicle chassis;Thrust rod

U463.1

A

1671-7988(2015)01-89-04

张伟,就职于陕西重型汽车有限公司汽车工程研究院。