某三轴载货车轴荷的优化设计

2015-01-03杨凌云牛志刚毛俊明王铁

杨凌云,牛志刚,毛俊明,王铁

(1.太原理工大学 车辆工程系,山西 太原 030024;2.大运汽车制造有限公司,山西 运城 044000)

某三轴载货车轴荷的优化设计

杨凌云1,2,牛志刚1,毛俊明2,王铁1

(1.太原理工大学 车辆工程系,山西 太原 030024;2.大运汽车制造有限公司,山西 运城 044000)

某三轴载货车在实际行驶时,出现了转向沉重、轮胎磨损严重等问题,究其原因是一、二桥轴荷相差大造成的。为了彻底解决双前桥轴荷不一致造成的影响,根据工程实际经验,本文利用一种轴荷计算方法,并结合企业实际情况,对车辆出现的问题提出了简单而有效的优化方案。优化后车辆的实测轴荷与理论计算值一致,且一、二桥的轴荷几乎相等,此方法的应用为同类车型的开发提供了设计依据。

三轴载货车;轴荷;超静定;模型

CLC NO.: U463.3 Document Code: A Article ID: 1671-7988(2015)01-78-04

前言

某双前桥三轴载货车在行驶时,一、二桥的轴荷差别大,导致车辆行驶时转向沉重,轮胎磨损不均匀等一系列问题。针对上述问题,本文利用一种轴荷计算方法,解决了车辆一、二轴轴荷不一致的问题。

多轴汽车的轴荷是汽车方案设计过程中进行总体布局、车架强度校核、整车动力学分析尤其是车辆制动性能分析评估时的必要参数。对两轴汽车的轴荷计算,可以根据静力平衡方法(将整车简化为简支梁)获得轴荷,而多轴汽车是一种典型的超静定结构,无法采用简单的静力平衡方法确定轴荷的分配和转移。

多年来,人们对多轴汽车的轴荷计算模型进行了一定的研究,大都将悬架和轮胎视为弹性支座,不考虑车架变形引起的轴荷分配。由于采用这种应用方法建立的模型简单、实用,在实践中得到了广泛。本文在此基础上,结合具体案例,充分考虑企业生产的实际情况,运用简单的方法调整三轴载货车的轴荷分布。并总结各个影响因素,方便今后同类车型的设计开发。

1、模型的建立及分析

1.1 求解车辆总重及质心

计算多轴汽车的轴荷时,车辆的总重及其总的质心位置是最重要的参数,两者直接决定轴荷计算的准确性。

一般情况下,整车的重量由底盘、车厢、货物、人和其它等组成。求车辆总重及质心有两种计算方法:

(1)根据已经有的结构相似的整车结构进行类比计算,即由原整车的重量及每根轴上的载荷算出车辆的质心位置,单位长度车的重量等,计算出新整车的质心位置、重量及轴荷分布。

(2)找出每个零部件的质心位置和重量,计算出整个车的重量和质心位置,质心公式为:

其中M为车总重,mi为车的单个零件的质量,xi为以单个零件质心在整车坐标系中的坐标(一般以第一个轴的轴心线建立坐标)。

本文采用第二种方法进行质心的计算,并通过称重实验对质心位置加以矫正修改,通过试验与理论结合的方法使质心位置计算结果更加准确。

1.2 建立模型

在建立模型的时候,将悬架看作弹性元,将其视为弹性支承,并将汽车纵梁看作一个刚性梁(因为车架的刚度远远大于弹性支撑,因此可视为刚体),车架不发生变形,这样可以认为整车质量集中于车的质心 。

车辆轴荷的分布主要决定于悬架系统的结构状态,因此建立模型时主要是对悬架系统进行简化。图1为车辆示意图,图2为简化后的模型图。

在车辆设计时,各轴的悬架结构是不同的。假设车辆的簧上质量为零,悬架的板簧不受力,板簧弧高没有变化时,各轴轮胎中心到车架的距离是不同的。将一、三轴轮胎中心点连成一条直线,则二轴轮胎中心点与这条直线有三种状态。

(a)在直线上方(图3 )

(b)在直线上(图4)

(c)在直线下方(图5)

1.2.1 模型分析

当各轴的轮胎中心点在一条直线上时,模型较为简单。簧上质量作用于车架,各轴悬架受力发生弹性形变,轮胎中心点产生位移,最终受力平衡,如(图6),具体计算公式如(1)所示。

列方程组:

已知量:

1. F—簧上总质量

2. a—一二轴轴距

3. b—二三轴轴距

4. c—簧上总质量质心距一轴距离

5. E1—一轴板簧刚度

6. E2—二轴板簧刚度

7. E3—三轴板簧刚度

未知量:

1. F1—一轴轴荷

2. F2—二轴轴荷

3. F3—三轴轴荷

4. s1—一轴板簧弧高变量

5. s2—二轴板簧弧高变量

6. s3—三轴板簧弧高变量

当各轴的轮胎中心点不在一条直线上时(二轴轮胎中心在直线上方或在直线下方),首先要通过悬架结构计算出二轴轮胎中心到直线的距离h2(称之为二轴补差值),然后带入下述方程组中求解计算,具体计算公式如(2)所示。在代入方程组时,当二轴轮胎中心点在直线上方时,h2为正(图7),当二轴轮胎中心点在直线下方时,h2为负(图8),在直线上时,h2为零。

列方程组:

已知量:

1. F—簧上总质量

2. a—一二轴轴距

3. b—二三轴轴距

4. c—簧上总质量质心距一轴距离

5. E1—一轴板簧刚度

6. E2—二轴板簧刚度

7. E3—三轴板簧刚度

8. h2—二轴补差值

未知量:

1. F1—一轴轴荷

2. F2—二轴轴荷

3. F3—三轴轴荷

4. s1—一轴板簧弧高变量

5. s2—二轴板簧弧高变量

6. s3—三轴板簧弧高变量

7. h1—h2对应一轴补差值

8. h3—h2对应三轴补差值

解方程组可求得各轴的轴荷。

1.2.2 模型求解

将本文所研究车辆的实际数值代入方程组求解车辆的轴荷。

(1)簧上总质量 F=5590 kg

(2)一二轴轴距a=1800mm

(3)二三轴轴距b= 5000mm

(4)簧上总质量质心距一轴距离c=2715mm

(5)一轴板簧刚度E1= 58.2 kg/mm

(6)二轴板簧刚度E2= 58.2 kg/mm

(7)三轴板簧刚度E3= 124 kg/mm

(8)二轴补差值h2= 14.35mm

解方程组求得各轴的轴荷并与实测值进行对比(单位:kg)

表1

从表1中数据可以看出,计算结果与实测值误差很小,说明计算模型准确可靠。

2、优化方案

从表1中数据看出一、二轴的轴荷差别较大,是本文需要解决的问题。

从计算模型所建立的方程组分析,方程组中的8个已知量,都能对一、二轴的轴荷分布产生影响,但影响最大是二轴补差值h2,由于本文所研究车辆已定型,已知量的前7项已不可能发生较大变化, 所以从实际出发,调整二轴补差值h2,是解决方案的首选。

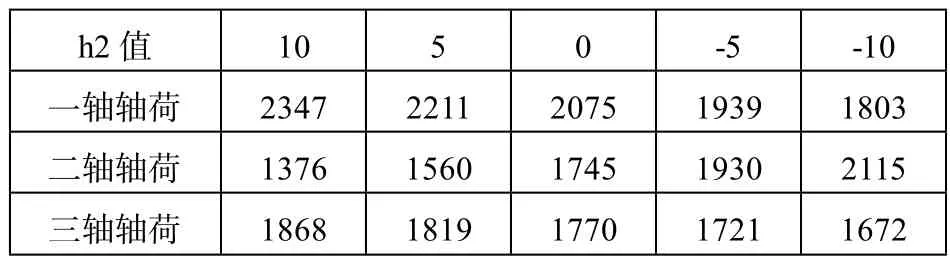

给定一组h2数值,解方程组求得各轴轴荷。

表2

从表2中的数据可以看出当h2=-5时,一、二轴的轴荷最接近,满足设计要求。

h2值的大小是由三个轴的胎轮中心到车架的距离所决定的,而轮胎中心到车架的距离是由悬架的结构所决定的。所以我们需要从简化模型回到悬架结构状态上,看哪些因素可以改变轮胎中心到车架的距离。

如图9,轮胎中心到车架的距离主要是由板簧支座的高度,吊耳的长度,板簧的弧高和板簧的厚度以及车桥上板簧安装面到轮毂中心的距离所决定。考虑企业生产的方便性,通过改变板簧的厚度(即在板簧下部增加垫块)来调整h2值,最为经济方便。在二轴板簧下增加一块20mm的垫板,则h2值变为-5.65mm,重新代入方程组解得:

表3

从表3可知,整改后车辆的轴荷已满足设计要求。

3、结论

通过以上的分析与计算,得出所建立的计算模型和计算方法是准确可靠的,在今后车辆设计时,可以通过计算预判其轴荷分布情况。

三轴载货车轴荷分布的影响因素主要集中在底盘悬架的结构上,国内各主机厂调整轴荷分布的方式各不相同,有的是通过板簧支座高度,有的是通过板簧弧高,有的通过板簧的厚度来调整。总之,我们在设计时,可以根据自身条件来确定其调整方式,达到轴荷分布的设计要求即可。

[1] 余志生. 汽车理论[M].北京:机械工业出版社,2009.

[2] 刘鸿文. 材料力学[M].北京:高等教育出版社,2004.

[3] 张凤鸣.多轴汽车轴荷的分析与计算[J].湖北航天科技,2000(3).

[4] 柴新伟,杨世文. 三轴汽车轴荷计算及轴距选择[J]. 机械管理开发 2010(1).

[5] 王国军,陈欣,徐安桃,王江.多轴车轴荷的合理分配与确定[J].军事交通学院学报,2009,3(2):56—57.

Optimization design of a three axle truck axle load

Yang Lingyun1,2, Niu Zhigang1, Mao Junming2,Wang Tie1

(1. Dept. of Vehicle Engineering, Taiyuan University of Technology, Shanxi Taiyuan 030024; 2. Shanxi Dayun Automobile Manufacture Co. Ltd, Shanxi Yuncheng 044000)

When the Tri-axles Truck is moving, there are some problems such as heavy steering, uneven wear of tires, etc. The reason for this is that there's big differences between the first and second axle load. In order to solve the problem, the author provides some solutions according to the practical engineering experience,combined with actual situation of the enterprise, using an axial load calculation method,which is simple and effective. axial load of the vehicle is correspond with the theoretical calculation value with the new Optimized measure , and the first axle loading is nearly equal to the second .The application of this method provides a design basis for the development of similar models.

tri-axles truck; axle load; statically indeterminate; model

U463.3

A

1671-7988(2015)01-78-04

杨凌云,在读硕士研究生,山西大运总布置工程师。