济钢高炉强动力冶炼技术的应用

2015-01-02李磊邓勇

李磊,邓勇

(山钢股份济南分公司炼铁厂,山东济南 250101)

生产技术

济钢高炉强动力冶炼技术的应用

李磊,邓勇

(山钢股份济南分公司炼铁厂,山东济南 250101)

为应对经济料冶炼造成的入炉综合品位低、渣比高、渣中Al2O3含量高等导致的高炉透气透液性差、炉渣黏度大等操作难题,济钢高炉(1 750 m3、3 200 m3)采取强动力冶炼技术,即通过加长风口长度、缩小进风面积等方法提高鼓风动能从而提升炉缸活性,并通过布料制度、热制度及造渣制度的改善,提高终渣性能,从而实现了高炉长期稳定顺行,产量提高,生铁含Si下降,燃料比降低20 kg/t以上。

高炉;经济料;强动力冶炼;燃料比

1 前言

山钢股份济南分公司炼铁厂目前有3座1 750 m3高炉,1座3 200 m3高炉,随着经济料冶炼方针的实施,入炉原燃料质量下滑严重。以3 200 m3高炉为例,入炉烧结矿品位从2010年开炉时的55.39%降至2014年的54.37%,烧结中Al2O3含量从2.2%升至2.84%,球团矿品位从63.35%降至62.73%。各入炉料指标下滑的叠加效应最终在高炉体现,给高炉操作带来了困难。结合2013年原燃料的资源、结构计划和高炉实际,以科学管理、系统管理为基础,以高炉指标提升为核心,以热力学与动力学理论为前提,以两个级别的高炉历史数据为依据,制定了高炉实施强动力冶炼的技术方案,取得了较好的效果。

2 理论基础

由于高炉冶炼过程高温下的炉渣黏度是铁水黏度的2次方数量级,即100倍,所以高渣比冶炼,势必带来透气透液性的下降,高炉压差升高风量减小[1]。软熔带及滴落带,即通常的“湿区”是改善高炉气体动力学条件,提高透气透液性、提升风量的关键部位,是高炉冶炼过程各带中透气阻力最大的一环。日本福山5号高炉沿高炉高度阻力损失分布的测定(见图1)表明:高炉内软熔带的阻力损失要占总阻损的50%以上。武汉科技大学模拟实验测定得出,软熔带及滴落带的阻力损失是矿石软熔前阻损的3~5倍。

以理论为依据并对两个级别的高炉开炉以来的历史数据进行系统的统计分析,以炉况长期顺行、炉缸活跃、技术经济指标较好的阶段数据为参照,寻找出了以下高炉历史最佳操作参数匹配关系:1 750 m3高炉在满足理论风量≥3 550 m3/min、送风比>2.0的前提下,逐步提升风量≥3 700 m3/min,控制经济产量4 375 t/d,经济煤比<150 kg/t;3 200 m3高炉在满足理论风量≥6 100 m3/min、送风比>1.7的前提下,逐步提升风量≥6 250 m3/min,控制经济产量8 000 t/d,经济煤比<150 kg/t。在此参数下,通过优化高炉工艺操作,实现高炉长期稳定顺行。

图1 高炉内阻力损失图解

3 强动力冶炼的技术措施

在立足济钢原燃料质量条件的基础上,以提升风量和鼓风动能、活跃炉缸为手段,逐步减少炉缸中心死焦堆的体积,吹透炉缸中心,实现高炉长期稳定顺行,达到风量提高,燃料比降低,低硅强化冶炼的效果,实现高炉效益最大化的目标。

3.1 送风制度

以提高风速水平和鼓风动能为基准,根据两个级别高炉的冶炼强度和炉型,确定合理的风口面积与风口长度,是维持较高风速和适宜的鼓风动能,以吹透中心、延伸回旋区深度、提高炉缸活性、实现合理的下部操作制度的关键。

3 200m3高炉将开炉初期标准风速为230~235 m/s、鼓风动能为13 000~15 000 kg·m/s的控制标准,调整为以标准风速≥250 m/s、鼓风动能15 000~17 000 kg·m/s的控制标准。通过逐步缩小风口直径,将风口面积由0.420 m2逐步缩小至0.410 m2以内,逐步加长风口长度,深入炉内的有效长度由420 mm加长为470 mm,实际风速与标准风速差值达到25 m/s以上的合适水平。日常操作实施大风、大氧、适当加湿、控制合适的压差操作,提升强化水平。圆周气流和下部炉体温度稳定性增强,炉体水温差回落至3.5℃±的合适水平。

1 750m3高炉以适度扩大进风面积来增加风量的调整方向,送风制度围绕标准风速220~230 m/s、鼓风动能11 000~13 000 kg·m/s进行控制。逐步取消长度低于600 mm的风口,增加620 mm、650 mm的长风口数量,风口有效长度由380 mm加长至420~450 mm。在日常操作中,杜绝长期堵风口操作,解放风口速度加快,实现全开风口作业。日常操作实施大风、大氧、高顶压操作,提升高渣比、高Al2O3、高有害元素负荷冶炼条件下的强化水平。

3.2 布料制度

3 200m3高炉以十字测温边缘温度控制在70~100℃、中心温度600~700℃、次中心温度300~400℃、炉顶温度140~160℃为目标,缩小矿石角差至6.0°~6.5°,不追求过大矿批,以6.5~7.0批/ h为基准控制料速。配合风口加长、稳定下部炉体温度,逐渐减小矿石最大角度,形成合适的平台加漏斗的料面形状。

1 750m3高炉布料制度以实施高料速小矿批,摒弃高渣比冶炼条件下的大矿批操作,以7.5~8.0 批/h为依据控制矿批的大小,同时稳定使用中心加焦的布料模式,控制稳定的焦炭平台,配合高烧结配比、风口加长,适当疏松边缘,中心焦量维持30%~35%±,逐步提升风量和动能。

3.3 热制度与造渣制度

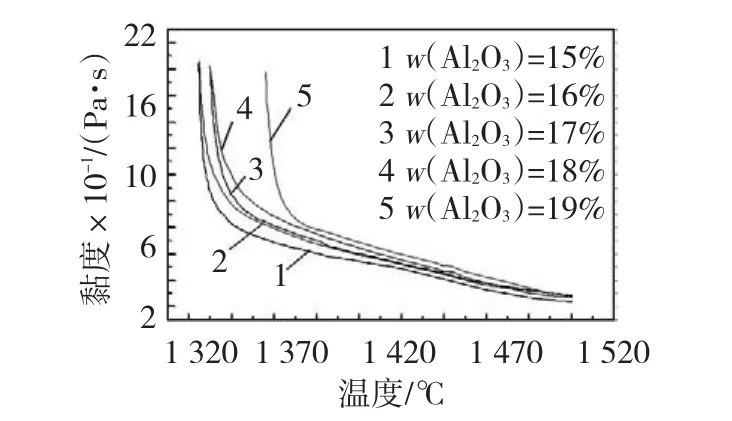

济钢高炉渣系中Al2O3偏高,渣中不同Al2O3含量时炉渣黏度随温度的变化曲线见图2。从图2中可以看出,高Al2O3渣系对温度的要求较高,随着炉渣温度的提高,炉渣黏度随之降低,在1 500℃时达到0.3 Pa·s左右[2]。

图2 渣中不同Al2O3含量时炉渣黏度随温度的变化

通过逐渐摸索,济钢高炉最终确立了以物理热为指标、以化学热为参考的衡量炉温的标准。并逐渐建立了物理热1 750 m3高炉以1 510±℃、3 200 m3以1 520±℃为标准的操作规范。炉温如有变化,即以此标准进行炉内调剂。在此基础上炉渣碱度略上控至1.16~1.2,但不超过1.2,以提高硫的分配系数,降低铁水硅含量,并防止碱度过高而使炉渣黏度上升。

渣中不同MgO含量对炉渣黏度的影响见图3。增加MgO量会降低炉渣的黏度,改善炉渣的流动性,特别是炉渣中Al2O3含量较高时,MgO的作用尤为明显[3]。随着MgO含量从9%增加到11%,炉渣黏度约降低5%,效果十分明显;从11%增加到12%,黏度降低不到2%;继续增加MgO含量,炉渣黏度反而增加。因此,MgO最大含量应在12%左右。实际生产中,为了改善炉渣流动性,严格控制镁铝比在合理范围之内。经过一段时间的摸索,并结合实际炉渣状态,镁铝比合理范围为0.6~0.65,在渣中MgO含量≯12%的情况下,镁铝比控制可适当靠近0.65。

图3 渣中不同MgO含量对炉渣黏度的影响

3.4 加强设备管理,降低休慢风率

实行炉长负责制,明确车间骨干人员包机责任,加强白天设备管理,为中夜班生产创造条件。加强岗位的日常点检,及早发现问题,及时反馈。充分利用计划休风和工艺休风处理设备隐患。对于日常不能解决的隐患,列入计划休风项目,利用计划休风进行彻底处理。休风时,尽可能对设备进行全面检查,尤其是炉顶设备,检查设备内部的磨损情况,建立设备更换台账记录,摸索设备的使用寿命,为下一次检修做参考。岗位负责人监督检修质量,及时试车,对于备用设备同样进行试车检查,以便暴露问题,避免检修不彻底。通过以上措施,降低了设备故障率、休风率,为强动力冶炼技术的实施提供了保障。

4 强动力冶炼效果

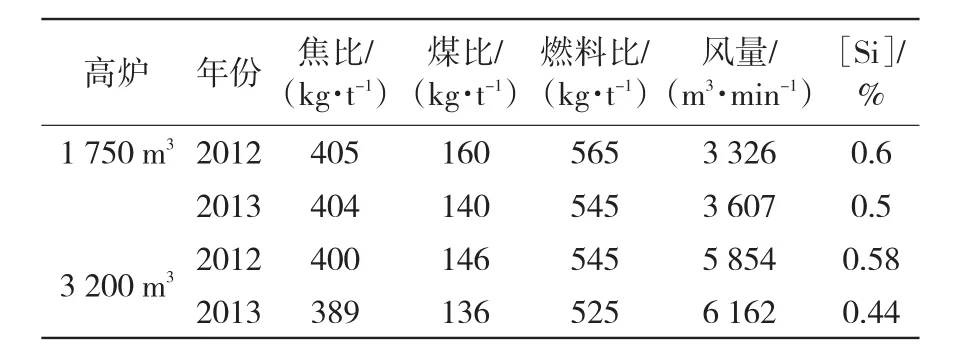

济钢1 750 m3、3 200 m3高炉年度技术经济指标见表1。

表1 济钢高炉年度技术经济指标对比

由表1可见,与2012年相比,1 750 m3高炉2013年燃料比降低20 kg/t,风量提升281 m3/min,生铁含Si下降0.10%;3 200 m3高炉燃料比降低21 kg/t,风量提升308 m3/min,生铁含Si下降0.14%。

2013年,济钢两个级别的高炉因燃料消耗降低产生的经济效益合计22 195.2万元。

在原燃料资源日趋紧缺,钢铁产能严重过剩的形势下,特别是对于没有任何资源和运输优势的济钢炼铁厂,通过理论与实践相结合,建立了强动力冶炼技术体系,加长风口长度、缩小进风面积、提高了鼓风动能,提高了炉缸的活性,并采取了一系列提高终渣性能的措施。固化并形成了具有济钢特色的高炉冶炼技术体系,炉况顺行程度提升,风量提高,高炉产量提高,燃料消耗、铁水[Si]含量降低,克服了使用经济料带来的不利局面,实现了济钢高炉长期稳定顺行,实现了指标的不断优化和成本的持续降低,产生了良好的经济效益,促进了济钢炼铁技术的进步。

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003.

[2]秦学武,宋灿阳,阎媛媛.高炉高铝炉渣性能研究[J].山东冶金,2006,1(28):29-32.

[3]何环宇,王庆祥.MgO含量对高炉炉渣黏度的影响[J].钢铁研究学报,2006,18(6):11-13.

Application of Strong Power Smelting Technology in Jinan Steel’s BF

LI Lei,DENG Yong

(The Ironmaking Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Because of smelting using economy raw material,the ore comprehensive grade was lower,the slag ratio and the Al2O3content in slag were higher,then,the permeability and liquid-penetration of BF were poor and the slag viscosity was largeer. Therefore,Jinan Steel adopted strong power smelting technology in 1 750 m3and 3 200 m3BFs:increasing blast momentum by extending the tuyere length and narrowing the air area to improve the hearth active,and improving the final slag performance by ameliorating distribution,thermal and slagging system.The BF’s regular and stable performance for long-term can be realized.At the same time,the outputs were improved,the Si content in pig iron is decreased and the fuel radio reduced by 20 kg/t.

blast furnace;economy raw material;strong power smelting;fuel radio

TF538

B

1004-4620(2015)03-0004-03

2014-11-28

李磊,男,1983年生,2006年毕业于安徽工业大学冶金工程专业。现为山钢股份济南分公司炼铁厂助理工程师,从事炼铁工艺技术工作。