高铝渣对济钢3 200 m3高炉冶炼的影响

2015-01-02王军

王军

(山钢股份济南分公司炼铁厂,山东济南 250101)

生产技术

高铝渣对济钢3 200 m3高炉冶炼的影响

王军

(山钢股份济南分公司炼铁厂,山东济南 250101)

针对高铝渣特有的黏度高、流动性差、脱硫能力差的特点,济钢3 200 m3高炉通过调整热制度和布料制度,在烧结时提高MgO含量,控制渣中镁铝比>0.6,使渣中MgO含量在8%~11%,高炉的整体操作炉型适应了高铝渣的冶炼要求。在渣铁比升高43 kg/t的条件下,高炉生铁含硅降低,炉渣脱硫能力增强,基本杜绝了三类铁。

高炉;高铝渣;镁铝比;MgO含量

1 前言

自2008年以来,济钢烧结一直使用经济料,特别是2013年3月份开始正式配加塞拉利昂矿后,400 m2烧结机烧结配料中的Al2O3含量由原来的1.80%逐月增加至2.81%左右,使3 200 m3高炉渣中Al2O3含量由原来的15.4%增加至17.18%,对整个冶炼过程产生了影响[1]。为此,对高铝渣的危害进行分析并采取应对措施,取得了较好的效果。

2 高铝渣的危害

根据研究,当炉渣二元碱度(R2=CaO/SiO2,质量比)在正常范围(1.05~1.20)内,Al2O3含量为7%~15%时,炉渣黏度处于较低区域,受成分及含量变化影响小,炉渣稳定性好。也就是说,当渣中Al2O3含量低于6%~7%或者高于15%时,将导致炉渣的稳定性变差,即碱度或者成分的微小变化将影响炉渣黏度急剧升高,给高炉操作带来困难。通常所说的高铝渣即是高炉炉渣中Al2O3含量高于15%的情况。

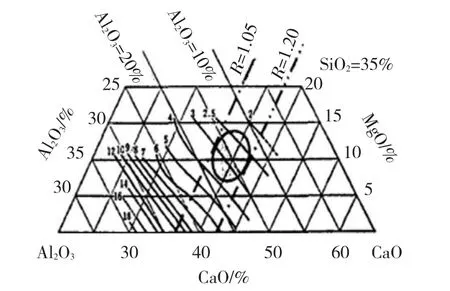

随着高炉炼铁原料中外矿比例的增加,3 200 m3高炉使用的来自400 m2烧结机的烧结矿原料中有高铝特征的塞拉利昂矿,使高炉渣中Al2O3含量一度达到17.25%。渣中Al2O3含量升高,带来炉渣流动性变差、脱硫能力下降、焦比升高、高炉操作困难等问题。根据CaO-SiO2-Al2O3三元渣系等黏度曲线[2](见图1),在只考虑二元碱度在正常范围内的情况时,由于渣中Al2O3含量>15%,使炉渣黏度处于受成分及含量变化影响较大的区域,从而使炉渣黏度升高、稳定性变差。在高炉实际操作中炉渣表现为明显变黏稠,说明高铝渣具有因黏度高带来的流动性差和脱硫能力低的特点。

图1 CaO-SiO2-Al2O3三元渣系等黏度曲线(温度1 500℃,黏度×10-1Pa·s)

高铝渣对冶炼的影响主要表现在高炉渣铁出不净、炉渣黏稠、流动性差、渣中带铁多等现象上,严重的话,会出现炉墙粘结,高炉炉身温度发生变化。若处理不及时,会朝着炉缸丧失活跃,热制度严重失衡,炉墙结厚的方向发展,对一直以炉缸活跃、热制度稳定、中心气流窄而有力、边缘气流畅通作为高炉顺行标志的冶炼目标来讲有很大的危害。

因为对高铝渣认识的不足,2007年济钢刚开始使用经济炉料时,渣中Al2O3含量即由15%的适宜范围逐年递增。当时采取的主要措施就是增加辅料(白云石+硅石)来稀释渣中Al2O3含量[3],取得了一定效果,但随着经济炉料中高铝原料用量的增加,高炉综合入炉品位大幅降低,此时辅料的稀释作用逐渐减弱,反而使高炉渣量大为增加。因此,需要探讨新的方法来降低高铝渣对冶炼的影响。

3 应对高铝渣的措施

根据高铝渣的特点及其对冶炼的影响,考虑从降低炉渣黏度、改善炉渣流动性及脱硫能力等方面入手来解决这一问题。

3.1 改善渣的流动性

由黏度公式η=B0exp(Eη/RT)可以进行分析。式中:η为黏度,Pa·s;B0为常数,N·s/m2;Eη为黏滞活化能,J/mol。在Al2O3含量一定的情况下,温度、碱度、MgO含量对黏度均有影响,从实验分析可知,较高的碱度、充足的炉温(炉缸温度)、较高的MgO含量(<20%)均可使η下降。在操作中调整配料碱度及造渣料中的MgO含量,并控制适宜的炉缸温度,可以使η达到合理的范围(0.5~2.0 Pa·s)。根据相关理论研究,控制适宜的镁铝质量比,有利于降低高铝渣炉渣黏度,改善其流动性,同时增加渣中MgO含量还将有利于高炉脱硫。

3.2 增加渣的脱硫能力

在实际生产中,铁水温度和二元碱度是影响炉渣脱硫能力的主要因素,MgO等其他因素对炉渣脱硫能力影响相对较小[4],但增加MgO含量有利于改善高Al2O3渣系脱硫能力差的弊端。根据CaO-SiO2-Al2O3-MgO四元渣系等黏度曲线[2](见图2),可知MgO含量变化对高炉渣黏度的影响。当二元碱度1.05~1.20、炉渣温度1 500℃时,高Al2O3含量条件下,高炉冶炼时应适当提高渣中的MgO含量,但不能过高,炉渣中适宜的MgO含量应为8%~11%。

图2 CaO-SiO2-Al2O3-MgO四元渣系等黏度曲线(温度1 500℃,黏度×10-1Pa·s)

3.3 增加渣中MgO含量

在炉渣中增加MgO含量,以得到适宜的镁铝比来实现高铝渣流动能力和脱硫能力的提升,从工艺的角度有3种途径:

一是从来料中增加原料中MgO的含量。实际生产中通过提高烧结矿中的MgO含量来实现,这样做的好处一方面能改善烧结矿的强度,满足烧结低温还原粉化率不降低的要求;另一方面能减轻高铝矿入炉量逐渐增多带来的炉料入炉碱度难以平衡,辅料用量增多高炉渣比大幅升高等造渣制度上的压力。二是通过高炉直接配加镁质熔剂,如菱镁石等。以配料计算渣中镁铝质量比不低于0.6为基本要求,在不大幅增加渣比的情况下,满足降低高铝渣黏度,增加其流动性的要求。三是在成本压力不是很大的情况下,在烧结配料中增加低铝料的配加量,如巴西高硅粗粉、纽曼粗粉等,实现从源头上降低原料中Al2O3的目的,同时还能够降低高炉镁质熔剂的使用量。

4 高炉生产应对措施

4.1 调整热制度及造渣制度

通常情况下,炉缸热制度变化幅度小时可通过风温、风量、煤量等进行调节,变化幅度较大时调整焦炭负荷。根据高铝渣的特点,要想保证其从软熔带至滴落带之间的冶金物理化学和热量传输能顺利进行,必须有充足的热量保证其反应和物理状态朝着有利于冶炼的方向进行,既要保证炉渣有足够的脱硫能力,又要保证炉渣有着良好的透气、透液性。这就需要高炉的热支出(主要指焦炭负荷)远远超出正常水平。仅此一项就能使高炉入炉焦比增加20~30 kg/t,燃料比增加至550~560 kg/t。从高炉操作的层面,要求3 200 m3高炉燃料比不低于550 kg/t,风温>1 200℃,铁水中Si含量控制在0.35%~0.5%,铁水物理热不低于1 500℃,正常按1 520℃进行控制。

相关研究显示,随着炉渣中MgO含量的增加,炉渣黏度下降,流动性得到改善;但MgO含量有一个适宜的范围,过高不仅会造成浪费,超过临界点炉渣黏度还会随着MgO含量的升高而升高,流动性恶化。生产实践中,3 200 m3高炉控制渣中镁铝质量比>0.6,炉渣碱度按1.15~1.25控制,控制渣中MgO含量在8%~11%[5]。

4.2 优化布料制度

面对高铝渣,高炉要想长期稳定生产,必须有合理的布料矩阵。3 200 m3高炉通过调整焦炭平台和矿堆角形成合理的料形状和合理的矿焦比分布,形成控制软化和熔融区间宽的炉料,形成合理的料柱软熔带位置和软熔带厚度,从而实现煤气流的合理分布。经过摸索和演变,3 200 m3高炉目前使用的矩阵为:

通过拓宽边缘焦平台,矿石适当平铺,边缘环带适当增加矿焦比来实现以打开中心气流、稳定边缘气流及与炉料结构综合控制高炉软熔带分布的目的。高炉炉身温度梯度分布合理,相向运动的两股气流与下降的炉料进行顺畅,十字测温显示边缘温度控制在70~100℃,中心温度600~700℃,次中心温度控制在300~400℃,炉顶温度140~160℃,W值在0.5~0.65的合理区间内,基本上能满足控制高铝炉料形成的软化和熔融区间宽的缺点,实现通过上部调剂稳定下部热制度及造渣制度的目的。

4.3 高炉技术经济指标

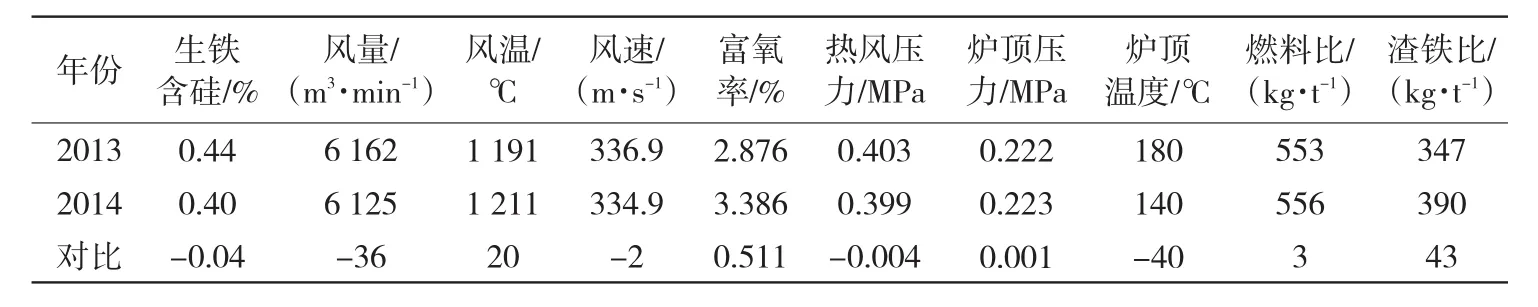

2013、2014年济钢3 200 m3高炉经济技术指标见表1。在高炉炉渣中Al2O3逐年升高,渣铁比升高43 kg/t的条件下,2014年与2013年相比,济钢3 200 m3高炉生铁含硅降低,炉渣脱硫能力增强,基本杜绝了三类铁,风温使用提高了20℃,富氧率增加了0.511%,燃料比基本持平。说明现有的操作炉型已经能够完全适应高铝渣冶炼的工艺需求。

表12013、2014年济钢3 200 m3高炉经济技术指标

5 结语

济钢近几年来冶炼高铝料的生产实践经验表明,3 200 m3高炉通过实施在烧结时提高MgO含量或在高炉造渣环节控制适宜的镁铝质量比来保持渣中适宜MgO含量的外围措施,炉内加强热制度、造渣制度的控制及布料矩阵的配合,能够实现渣铁比升高下的经济冶炼。但面对更加严峻的原料形势,还需要对高炉炉料结构优化及高炉配料结构与送风制度的匹配关系作进一步的深入研究,以期在现有条件及生产经验的基础上获得更大的降低生产成本的空间。

[1]张明,姬光刚,张均宾,等.莱钢1 000 m3高炉高铝矿冶炼实践[J].山东冶金,2013,35(4):3-4,7.

[2]沈峰满.高Al2O3含量渣系高炉冶炼工艺探讨[J].鞍钢技术,2005(6):1-4.

[3]李传辉,潘协田,冯增铭.济钢1#1 750 m3高炉降低渣中Al2O3含量的操作实践[J].山东冶金,2007,29(3):13-14.

[4]王平,刘响,孟庆民,等.高铝渣的流动性和脱硫能力[J].过程工程学报,2013,13(5):788-794.

[5]刘学燕.济钢3 200 m3高炉渣系变化对炉况的影响分析[J].山东冶金,2014,36(2):37-39.

Influence of High Al2O3Slag on Operation of 3 200 m3BF in Jinan Steel

WANG Jun

(The Ironmaking Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

To the characteristics of high Al2O3slag with higher viscosity,poor liquidity,and poor desulphurization ability,by adjusting the thermal system and distributing system,the Mg/Al ratio in the slag is controlled lager than 0.6 by increasing the MgO content in sintering,the MgO content in the slag is made between 8%-11%,the overall operation of 3 200 m3BF in Jinan Steel can fit smelting requirement with high Al2O3slag.Under the condition of slag ratio increase by 43 kg/t,the silicon in the pig iron was decreased,the desulphurization ability of the slag was strengthened and third grade iron was eliminated basically.

blast furnace;high Al2O3slag;ratio of magnesium and aluminum in slag;MgO content

TF53

B

1004-4620(2015)03-0001-03

2015-02-06

王军,男,1980年生,2003年毕业于东北大学冶金工程专业。现为山钢股份济南分公司炼铁厂高炉部工艺设备科工程师,从事炼铁工艺技术工作。