基于ANSYS 与FLAC3D 的露天转地下开采边坡的稳定性分析

2015-01-02尹从富谭定新

尹从富 谭定新 王 强 杨 飞

以某锰矿露天转地下开采为工程实例,应用ANSYS 建立数值模型,导入到FLAC3D 中进行数值计算,求得露天转地下开采后边坡位移、应力、塑性变形区的分布状态以及边坡的安全系数,并对露天边坡每个台阶和地下采场采空区进行位移监测分析。数值模拟结果显示该锰矿露天转地下开采的边坡处于稳定状态,矿山选用的22m 隔离层厚度满足边坡稳定和安全生产要求。

随着我国经济的快速发展,作为支撑经济高速发展的矿产资源也被大规模的发掘开采。露天开采是各类矿物资源开采的主要方式之一,随着露天开采规模的加大和开采程度的加深,地表资源日益枯竭,为了保持矿山企业和矿业经济的稳定发展,露天转地下开采是许多矿山企业面临的选择。露天开采形成的露天边坡一般为高陡阶梯边坡,在露天转地下开采中,边坡岩体在复合动态变化条件下受到二次开挖扰动影响,在应力场相互叠加干扰作用下,岩体变形、应力状态和移动过程复杂化,破坏形式变得多样化。而上部边坡和隔离层的稳定性是影响露天转地下开采成败的重要因素,也关系到矿山的安全高效生产问题。因此,露天转地下开采边坡的稳定性研究具有重要的意义。

目前,随着计算机软硬件的飞速发展,运用计算机对边坡进行数值模拟并分析其稳定性,已成为一种趋势。研究边坡岩体变形的常用数值分析方法为有限元法、边界元法、离散元法等。在众多数值分析软件中,各有优缺点。例如,有限元ANSYS 具有较为强大的建模功能,而其岩土分析能力稍差;有限差分软件FLAC3D 具有专业的岩土分析功能,而其建模相对困难。本文综合有限元ANSYS 和有限差分软件FLAC3D 各自优势,取长补短,运用ANSYS 将CAD 地质剖面图导入其中并建立边坡模型,通过中间软件导入到FLAC3D 中进行计算分析,使得模型更加贴近实际,分析结果更加贴近真实。本文运用此方法对露天转地下开采边坡稳定性进行数值模拟分析,为矿山露天转地下开采的安全生产提供参考依据。

工程实例

某锰矿的年产量约在60 万吨/年,而露天开采的锰矿产资源日益骤减,难于满足选矿厂的生产需求,为维持矿山长期稳定的生产规模,必须加速露天矿床开采向地下矿床开采转变。

该锰矿为大型浅海相沉积锰矿床,锰矿层自下而上分为Ⅰ、Ⅱ、Ⅲ三个矿层,赋存于硅质岩、泥灰岩,Ⅰ矿层平均厚度为1.72m、Ⅱ矿层为2.36m、Ⅲ矿层为1.68m。上盘为硅质灰岩、泥岩,下盘为泥质灰岩、夹泥质岩。Ⅰ矿层与Ⅱ矿层之间夹层一为硅质灰岩,厚度一般约2.5m;Ⅱ矿层与Ⅲ矿层之间夹层约0.5m,因其较薄在此模拟分析中忽略不计,将Ⅱ矿层与Ⅲ矿层合为一个矿层。矿层倾角由几度至60°~80°,甚至陡立。

目前露天开采部分已经接近结束,矿山采用全面法进行地下开采,矿房沿矿体走向布置,矿房长度为50m,中段高度为50m,宽度为三矿层及其夹层厚度之和,夹层岩石分采方式。根据矿山地质条件情况,原生带围岩和矿体均为稳固的,矿山采用的露天转地下开采的隔离层厚度为22m。本文采用比较具有代表性的9 号勘探线剖面进行数值模拟分析。

数值模拟

模型的建立

根据矿山地质资料,选择具有代表性的9 号勘探线剖面图建立数值模型。根据设计资料以及目前露天开采最终境界,每个台阶高度为10m,安全平台宽度为4m,清扫平台宽度为7m,底部境界线以上上盘共有9 个台阶,下盘共有7 个台阶,最终边坡角为45°,矿体倾角为70°~75°不等。本次数值模拟在每个台阶的坡顶线、坡底线处均布置测点,监测各点的位移。在采场里竖直方向上,采场顶板、顶板每5m 高程各布置一个测点,顶底板各11 个测点,监测采场内部位移。

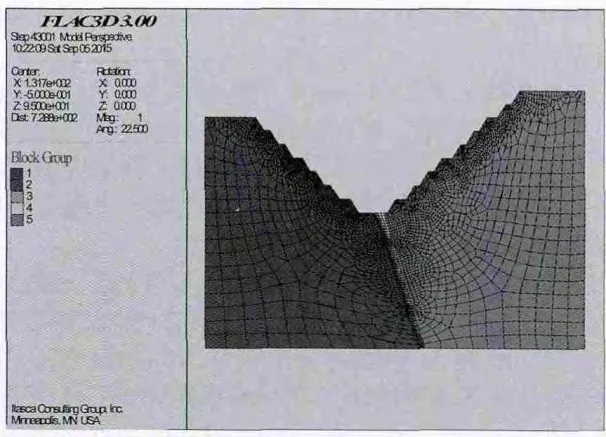

建模过程如下,整理9 号勘探线CAD 图,指定水平方向指向上盘为x 正方向,沿高程增大方向为z 轴正方向,y 轴正方向垂直xz 平面向外。在x 方向上取263.4m,在露天开采底部境界线以下100m 确定为z=0m 平面,y方向上取1m。将CAD 图导入到ANSYS 中,根据需要对每条线进行分网,建立面模型后进行面模型分网,由分网的面模型拉伸成体,再通过坐标系转换和郑文棠博士的ANSYS TO FLAC 转换软件导出模型,在FLAC3D 中打开,建模完成。模型单元为7028 个,节点为40027 个。模型如图1、图2 所示。

岩体力学参数

本次数值模拟中所使用的岩体力学参数如表1 所示,岩体力学参数是根据矿山岩石力学实验报告结果与rocklab 软件计算以及参考相似工程经验,经过相应折减、计算后得到的。

边界条件

本次数值模拟模型采用摩尔-库仑模型,在计算是仅考虑模型部分的岩层的自重,即进行初始应力计算,计算模型的位移边界:在x=0m、x=263.4m 边界面上约束x方向的位移,在模型地面z=0m 约束x、y、z 三个方向的位移,约束所有y 方向的位移。

数值模拟计算与结果分析

位移分析

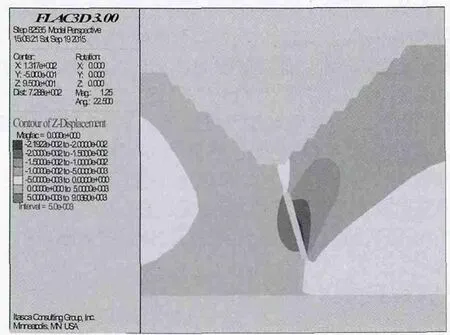

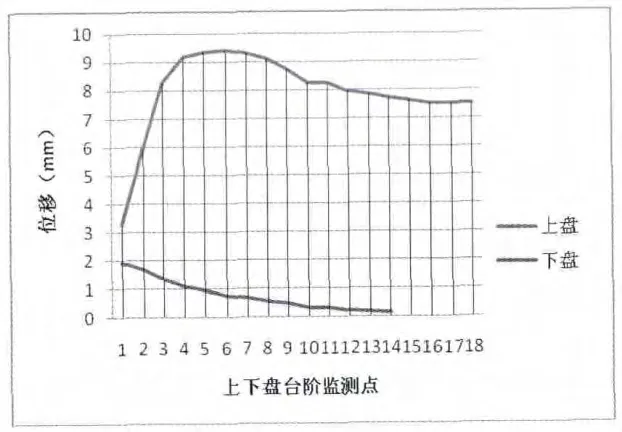

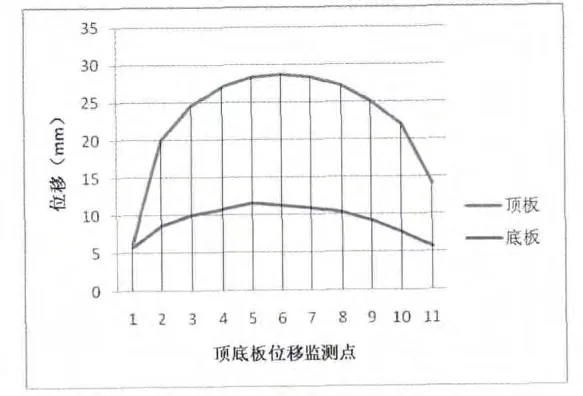

根据矿山选用的隔离层厚度为22m,在地下开挖出中段高度为50m 的采场采空区,上覆岩层在自重力作用下引起岩层向下位移,上覆岩层的沉降达到一定程度就会引起上部边坡的滑移和垮塌,将危及上部边坡的稳定和安全生产活动。采场采空后位移云图如图3、4 所示,根据在每个台阶坡面线和坡底线上布置的位移监测点结果,上盘和下盘对应台阶测点位移对比如图5,采场采空区顶板和底板从采场顶柱至顶柱各位移监测点对比图6。从图中可知采空区引起的位移对下盘上部边坡影响极小,随着高度的增高其影响越微弱;采空区引起的位移主要表现在上盘上部边坡,最大位移出现在采场中部竖直位置的边坡上,随着高度的增高其影响有所减弱,但减幅微弱。由图6 可知采空区中顶板位移显著,而底板位移相对较小。

表1 经折减后岩体力学参数

图1 模型CAD 图及各测点位置图

图2 经ANSYS 建模分网后导入FLAC3D 模型

图3 总位移云图

图4 竖直位移云图

图5 上下盘台阶监测点位移对比图

图6 顶底板监测点位移对比图

应力分析

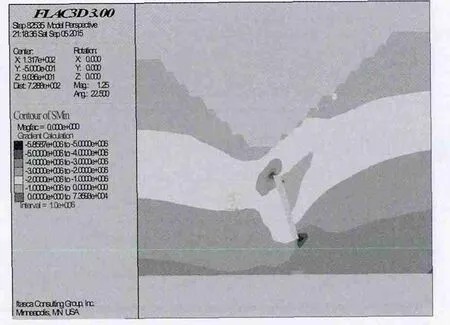

采场采空后,应力分布如下图7、图8 所示,由图中可知最大剪切应力为5.86MPa,出现在采场顶部靠下盘的隔离层附近以及采场底部靠近上盘附近区域;最大拉张应力为0.22 MPa,出现在采场顶板中上部以及各边坡台阶靠近坡顶线附近区域。由此可知边坡台阶靠近坡顶线附近区域以及采场顶板中上部区域受到拉应力,隔离层靠近地表部分主要受到拉应力作用,靠近采场采空区部分受到剪应力作用。

稳定性分析

根据数值模拟计算结果,开挖后塑性区主要出现在顶板附近区域,塑性变形区域很薄。隔离层底部出现1~2m的塑性区域,表现为拉伸和剪切破坏,但隔离层绝大部分处于稳固状态,塑性区影响很小。开挖前和开挖后求得的安全系数分别为4.81、2.63,相对较高,说明边坡处于安全状态。

结语

本文以某锰矿露天转地下开采为背景,根据矿山选用隔离层厚度以及上部露天开采所形成的边坡形态,通过CAD 整理模型平面图,应用有限元软件ANSYS 建立数值模型,应用FLAC3D 进行露天转地下开采边坡及隔离层的稳定性数值模拟,得到以下结论:

1、应用Auto CAD、ANSYS、FLAC3D 三者结合,单元网格划分能够精确控制,建立的数值模型更加贴近工程实际。

图7 最大主应力云图

图8 最小主应力云图

2、露天转地下开采中地表沉降主要出现在采空区上方的上盘区域,下盘沉降量相对很小。在地下采场采空区中,顶板位移远大于底板位移,最大位移出现在顶板靠近采空区的中部区域。

3、露天转地下开采中,上盘中上部和各个边坡台阶坡顶线附近区域拉应力相对较大,隔离层上下部受力比较复杂。

4、根据数值计算结果得出的塑性变形区和安全系数显示,边坡处于稳定安全状态。矿山选用隔离层为22m满足边坡稳定和安全生产要求。