皮带卡子冲模机构简易改进设计

2015-01-01张跃锋张英俊

张跃锋 张英俊

(山西焦煤汾西矿业集团公司洗煤厂 山西介休)

皮带卡子是各型皮带简易方便修理对接和开裂修复所用的工器具配件,交接方便快捷。主要剪冲板料,主冲头行程≥45 mm,年前车间自行设计了1套剪冲皮带卡子的冲模和操作机构,包括下料和弯边冲孔2件套上下模共4件模具。皮带卡子大致为90×20×1.2 mm两头圆、两边带卡爪的钢板片件,分2道工序完成剪冲工艺,冲孔的薄弱环节在于冲锥与冲模一体,极易被磨秃,致使模具寿命较短,配套设备能源浪费严重且影响工作。

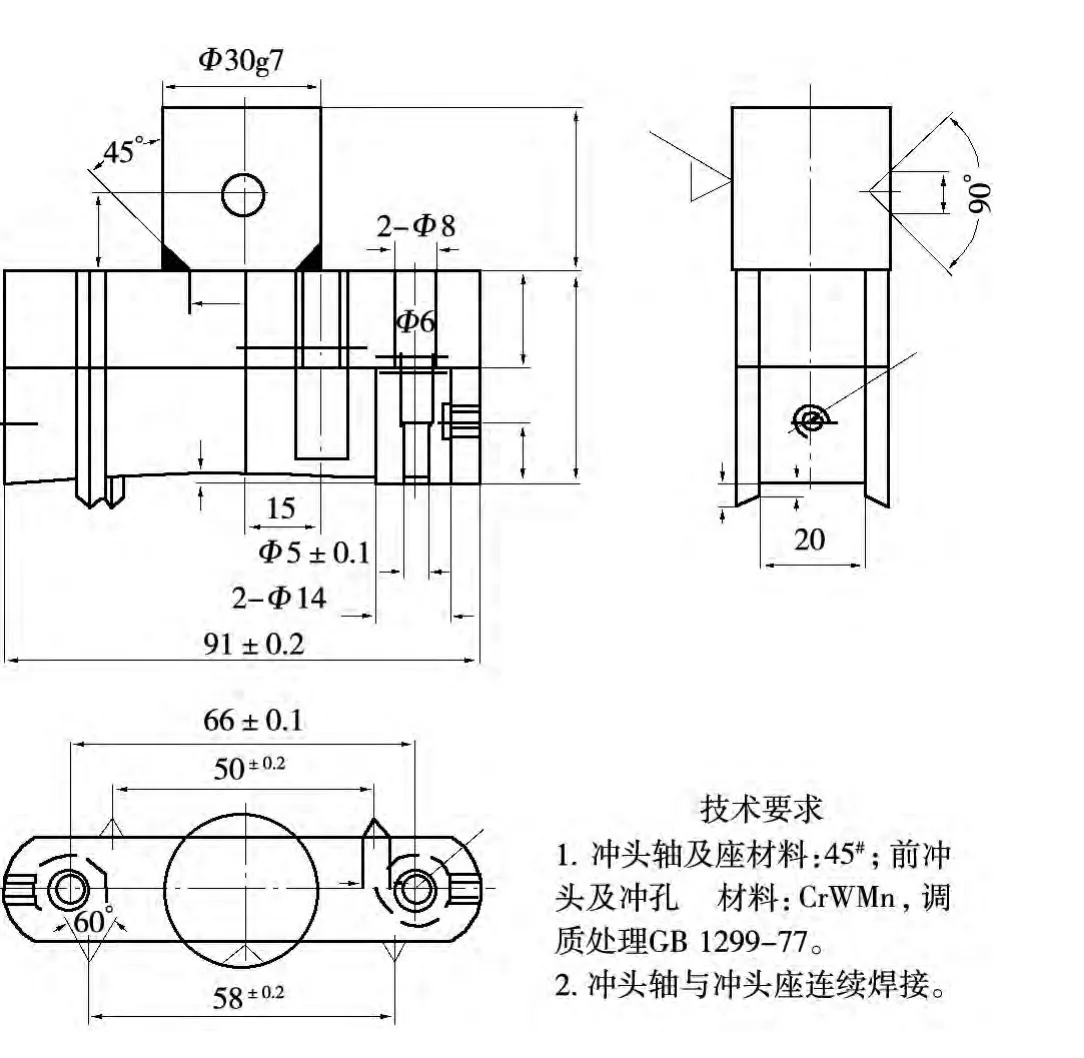

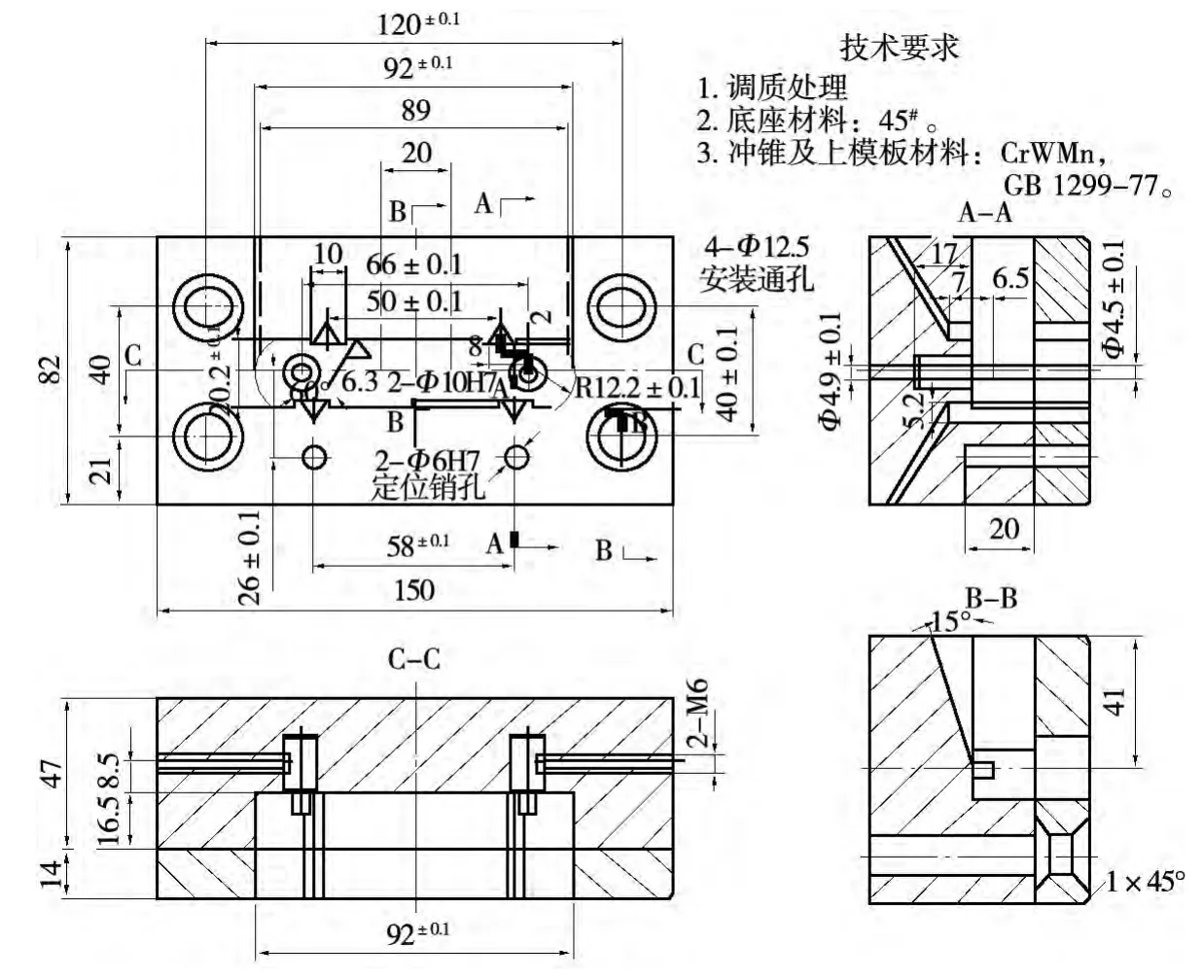

一、简化改造冲模方式

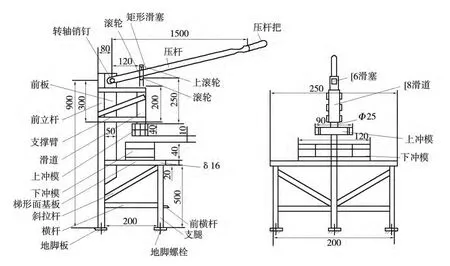

有7个要点,①变2套模具为1套,即变2道工序为1道。②冲锥及冲模孔圈都改变为可换式,用侧顶丝定位,提高复用次数 ,并在关键部位采用高强高硬材料,又经过调质热处理提质,提高了机械和使用性能,降低了冲模造价,一次使用至少可加工1000件卡子。③上冲模下料面由平面改为微拱面,拱高5 mm或者再大,减小下料冲击,设备寿命提高,4尖角冲爪槽下向外开通30°坡道孔以清空铁锈及废渣。④下料模板与底模用2定位销定位连接,保证位置精度,下料模板可正反使用,寿命又增1倍。⑤上下冲模组件形式见图1、图2。⑥改进原来剪冲机的繁杂机构和不间断的电机操作及待机方式,改为纯手工操作。主体机构见图3。上冲模运动滑道由8号槽钢与10 mm厚耐磨钢板以6对螺栓螺母连接或焊接,最好间距可在1 mm范围调整,以适应滑塞运动松紧配合。⑦滚轮轴与滑塞侧孔小间隙配合,适时加润滑油脂。下料机底板设2道平行空沟14 mm宽,140 mm长,中线距离40 mm,用螺栓来固定下冲模。滚轮端轴销直径为20 mm,另一端用8 mm粗开口销限位,两边各内衬1个垫圈,与内滑塞边套接,用45#钢制作并常加润滑脂。

由于上冲模是下料口为坡形圆头,下料力量可大大减少,大约上冲头单面接触长度10 mm,A3钢板料厚1.2 mm,屈服剪切应力 τ=60 MN/mm2,则剪切力 F=Aτ=2×10×1.2×60=144 kg,由于力臂长为滑塞滚轮到转轴中心距离的13倍,则手压制最大力量为11 kg。切口切开后,剪切力减小,手柄下压力也随之减小直至下料冲孔弯边结束。制作时,上冲头接触到板料时,加压臂保持在水平位置或有10°升角为好。加力行程应控制准确,不可过量,否则要损坏冲模或冲件成型不全。滑塞滑道配合面间隙为小间隙配合,运动间隙<0.05 mm。

经改进设计成为两部件式上下冲模一次成形,工艺大大简化,原冲头角模部分为后斜坡式,工件一次成形不彻底,还需再修边捣角处理,工作程序仍有一定复杂性,定位销功能只用于下料模板与底座的定位,再行改进后,定位销改为出头式,就增加了下料限位功能,冲头角冲爪改为突出尖角式,使一次成形性能更彻底,提高了工作效率和效果。同时对上冲头的材料及热处理要求也相对提高。

二、改进设计方法及优越性

改造冲模方式。有4点改进,①若上冲头冲接面改为大处20 mm厚,用2沉头螺钉与上部镶接,上冲模只此与冲孔圈用优质材料则更省成本。②下料模板与底模用2定位销定位连接,保证位置精度,下料模板可正反使用,本件寿命又可增1倍。③工作时,板料与定位销头正确对准限位可靠性提高,可节省产品材料25%。④不用电力。

图1 上冲模组件

图2 底模组件

三、制作使用注意事项

(1)上模的前冲模与座体位置精度要保证误差<0.02 mm,热处理工件要经钳工修磨打光后再安装上机,手动调整上下冲模到稳定位置,达到不发生干涉为止,不可以同时加工2件,在安装工艺上,上下模大面极限位置要保证距离>10 mm,侧隙设计在0.1~0.3 mm,不可加工超过1.8 mm厚板件,否则将会使整体设备发生破坏性损伤。

(2)定位销头部要在上一加工件后的恰当位置实现板料定位,靠紧销头使材料利用率达到最高。有2个定位作用,上板与基座的定位销作用和限板位作用。

(3)调质热处理工件包括上冲模、冲孔圈、冲锥和下模上层板,材料均为CrWMn合金工具钢,淬火温度820~840 ℃,保温 30 min,空冷,140~180 ℃低温回火,提高硬度、耐磨性和机械性能。底座为45号钢冲锥槽部位表面淬火,淬火温度800~820℃,空冷,140~180℃回火,空冷,提高表面硬度和耐磨性。

(4)被冲料加工前要清理表面锈蚀物,材料用A3钢为好,每加工200件从斜坡孔清通1次冲爪槽内杂物,使其清洁,不影响卡爪弯曲加工作用。

(5)工作程序要严谨准确,板料加工前正反面涂润滑油,掌握准确度,2人合作,1人上料1人撬取穹窿中的成品件并给压把加力,全部加工完毕,再行简单修平,即用即取。

(6)模具各零件尽可能使用成型模锻加工制作,再行精细加工调整,可以大大减少高价材料费用。

(7)冲屑物从上模孔中顶出,不畅时,宜加油用细钢丝捅出。

图3 总装图

在图3中滑塞由6号槽钢与10 mm厚45#钢板对接焊接,调整与滑塞松紧,配合滑动滚轮滑道,适时加润滑脂。滚轮穿20 mm粗中心轴销,与滑道滑塞同做调质处理。上冲模柄与滑塞内孔焊接或铣限位台阶,用2沉头螺钉顶紧定位。梯形面基板与前板和前立杆槽钢垂直焊接准确牢固。

四、结束语

经过改进的冲模1次动作即可成型并只加工1件,用扁头改锥和人字形锥将成型工件从中穹窿中撬出,撬动时工件会产生一定量塑性变形会更易取出,再经稍加平整即可使用。工作效率高,成功率100%,省去了旧冲模更换模体和调整时间,也节省工件材料,大大降低对工人的技术要求。模具零部件制作选材及热处理,应严格按照图纸技术要求施行,关键部位模具零件的制造可用成型锻造法完成,也是节省材料的措施且工艺简单并可批量加工。零件具有互换性,运行性能可靠,节能节材,装备操作水平使用效果和寿命均大大提高。低耗低碳、制造使用简单方便、可行性强。