利用参数优化调整维修数控机床典型故障

2015-01-01雒补清雒晋琪

雒补清 雒晋琪

(晋西工业集团有限责任公司精密机加分厂 太原)

一、引言

参数也称机床数据,是对机床功能、轴运动控制、驱动类型、显示设定等进行定义的一系列数据,主要包括伺服电机型式、齿轮比、转速、行程极限、丝杠补偿、机电控制参数及宏指令等。利用参数可以实现对伺服驱动、电机性能、运动控制、加工条件、机床坐标、操作模式、数据传输等方面的设定和调用。它是经过一系列试验、调整而获得的重要数据,通常存放在由电池供电保持的RAM中或机床硬盘中。

在美国哈斯数控系统中,在正常操作时需要用户改变的参数专门列出,称为设置,参数很少需要去改变。而在德国西门子系统中,所有参数均放在机床数据页里,之后又细分为通用机床数据、基本通道机床数据、轴机床数据、显示机床数据、驱动数据等,其中有少部分数据为用户数据如14510、14512、32200等,绝大部分数据需由系统制造商或机床制造商来设定。机床数据的正确与否直接影响到机床的正常工作及机床性能的充分发挥。通过设定机床数据,用户可以改善及优化机器性能,调整机床工作方式,在维修工作中起到更换零部件所不能起到的作用。

二、数控机床参数的分类

1.按其表示形式来划分有3类

(1)状态型参数。状态型参数是指每项参数的8位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。一般用1和0来表示。如西门子802D系统参数“331 CONTOUR-MASK轮廓编程使能、20730 G0-LINEAR-MODE G0插补方式、20700 REFP-NC-START-LOCK未回参考点NC启动禁止”就是状态型参数。

(2)比率型参数。比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。如西门子840D系统“32200 POSCTRL-GAIN(0)…(5)位置环增益”为比率型参数。

(3)真实值参数。真实值参数是指表示某项参数是直接表示系统某个参数的真实值。这类参数的设定范围一般是规定好的,用户在使用时一定要注意其范围,以免出错。如西门子840D系统“30200 NUM-ENCS编码器数量、36100 POS-LIMIT-MINUS第一软件限位负向、32000 MAX-AX-VELO最大轴速度”就是真实值参数。

2.按参数本身的性质有2类

(1)普通型参数。在数控系统厂家提供的资料上有详细介绍的参数均为普通型参数。这类参数只要按照资料上的说明弄清含义,能正确灵活应用即可。

(2)秘密级参数。有的参数系统厂家不做介绍,有初始设定值,用户无法弄清其含义,若出错需请厂家专业人员维修。

三、参数优化和调整与典型故障维修

1.DMG125P立转卧加工中心性能的优化

DMG125P立转卧加工中心是2003年从德国引进的具有先进功能的大型加工中心,配置海德汉数控系统和MILLPLUS软件系统。2013年该机床在运行过程中,经常出现报警I311 CCU Error number c4a4 card,其意思是说号码为c4a4板的中央处理单元错误。报警发生后机床进给停止,但主轴在惯性作用下一直旋转,过一会才能慢慢停下来。

因报警经常发生,维修人员多次修理未果,在又一次报警时因主轴旋转导致刀柄与电主轴锥孔发生研磨,使锥孔扩大造成电主轴损坏。该电主轴价值28.5万元,购买新备件后予以更换。更换后该报警依然发生,每天2~3次,严重威胁设备的安全。在维修过程中,通过2天的仔细观察,发现报警多发生在机床执行G00过程中,即每加工完一刀后,主轴在快速提起再次进给时,大都伴有报警出现。针对这种情况,认为原因是机床经过10多年的3班倒生产,其机械零部件磨损,精度性能下降,导致其在快速移动时,运动精度不能满足参数规定的监控误差而发生报警。在此情况下,查看进给轴X、Y、Z的快速移动速度参数3103、3203、3303,分别为 240000、400000、240000,单位为 100 μm/min,换算过来后,快移速度为 24 m/min、40 m/min、24 m/min,这个速度在机床初期使用时可正常执行(普通数控机床快移速度为8~12 m/min),但经过10多年使用后若机床依旧以这个速度运动,机械部件如滚珠丝杠、螺母副、线性导轨、导轨滑块等的快速定位已不能满足精度要求,因此调整参数如下。

3103 Max PTP Velocity[100(μm,mDeg)/min],最大的 PTP速度,单位[100(μm,mDeg)/min)]

第一轴(X轴)3103由400000改为120000

第二轴(Y轴)3203由240000改为120000

第三轴(Z轴)3203由400000改为120000

再次运行加工程序,机床能正常工作,连续10个月类似报警仅出现过1~2次,且报警可复位。在此期间曾根据报警将C轴快速旋转速度也进行减小,即第四轴 3404由54000改为27000。但在10个月之后,机床又出现了新的报警,主要有:

Z07 Drifting outside no motion window PM52N201

I05 Emergency stop from machine tool PM52N201

I311 CCU Error number c4a4 card PM52N201

其意思为Z07漂移在无运动窗口范围之外;I05来自机床的紧急停止;I311中央处理单元出错,号码c4a4卡。报警后面的PM52为程序号,N201为程序段号,仔细查看程序,当执行N201程序段时Z轴要快速下移到某个位置,在到位时易出现报警,由此分析认为,Z轴下移时铣头的重力作用及惯性使停止位置达不到机床要求的准停而报警,于是考虑修改Z轴监控值参数3382,内容为:3382 standstill monitor(0=off)[μm,mDeg] 静止误差监控(Z轴),将 3382由200 μm 扩大为 350μm,监控值放大后试车亦无明显效果,于是修改最大加速度的值,各轴加速度值减小。

3104 Max PTP acceleration [(mm,Deg)/s2]最大的PTP加速度(X轴)

3204 Max PTP acceleration [(mm,Deg)/s2]最大的PTP加速度(Y轴)

3304 Max PTP acceleration[(mm,Deg)/s2最大的PTP加速度(Z轴)

第一轴(X轴)3104由3000改为2000,单位mm/s2

第二轴(Y轴)3204由3000改为2000,单位mm/s2

第三轴(Z轴)3304由3000改为2000,单位mm/s2

即将各轴加速度由3 m/s2减小为2 m/s2,使设备在启动中平稳加速。使用了几天之后又有报警,Z04 Max following error too large,意思是最大的跟随误差太大,经查机床资料,涉及到参数3309,内容为:3309Quick stop deceleration[(mm,Deg)/s2]快速停止减速度,将第三轴(Z轴)3309由10 000 mm/s2减小为5000 mm/s2即由10 m/s2降为5 m/s2,其余轴未变。之后试运行机床起到了明显的效果,Z轴达到了准确停止,不再报警。

经过调整参数,将各轴的快速运动速度降低,同时将轴加速度与减速度的值也降低,在设备使用多年机械精度下降的情况下保证了其正常运转,并辅助检查各轴导轨的润滑情况,确保了设备的正常运行。

2.VF5立式加工中心更换主轴编码器后参数适配的调整

VF5立式加工中心是2006年从美国哈斯公司引进的4轴4联动加工中心,配置哈斯数控系统。2013年底该设备主轴损坏,拆开检查后发现主轴外接编码器有故障,于是向哈斯公司购买编码器。一周后编码器到货,该编码器外形和原先的编码器略有区别,维修人员将其安装到主轴上进行试车,结果主轴不能运转,也无报警。

仔细阅读编码器说明书,发现购买的编码器为磁性编码器(Magnetic Encoder),而原来编码器为光电编码器(Optical Encoder),两者结构不同,工作原理有所区别,需要更改参数。说明书为英文,内容大致是:当更换一个铣床主轴编码器或更换配备单个编码器的车床编码器时,要更改参数79、182、186、187和239。1个车床可能有2个编码器,即1个主轴编码器和1个电机编码器。如果是这种情况,当更换主轴编码器时,改变参数79和239。当更换电机编码器时,改变参数182、186、187。当更换车床附属主轴编码器时,改变参数 540、544、545、570、和 571。所有要改变的参数见表1。

表1 要改变的参数

每个参数里列举了许多不同的值,根据机床参数情况,这里仅列举了要修改的数值,其余未列出。按照HAAS机床提供的方法,在伺服关闭、SETTING 7改为OFF的情况下,先改了182、186和187参数的值,主轴可以旋转了,但在空载时负荷就达到80%~90%,声音特别大,说明修改还不对。后又修改参数79和239,之后再运行主轴,空载时负荷显示为3%~4%,声音也很正常,机床故障排除。

3.N20德国车削中心安全集成技术故障排除及扩大机床加工区域

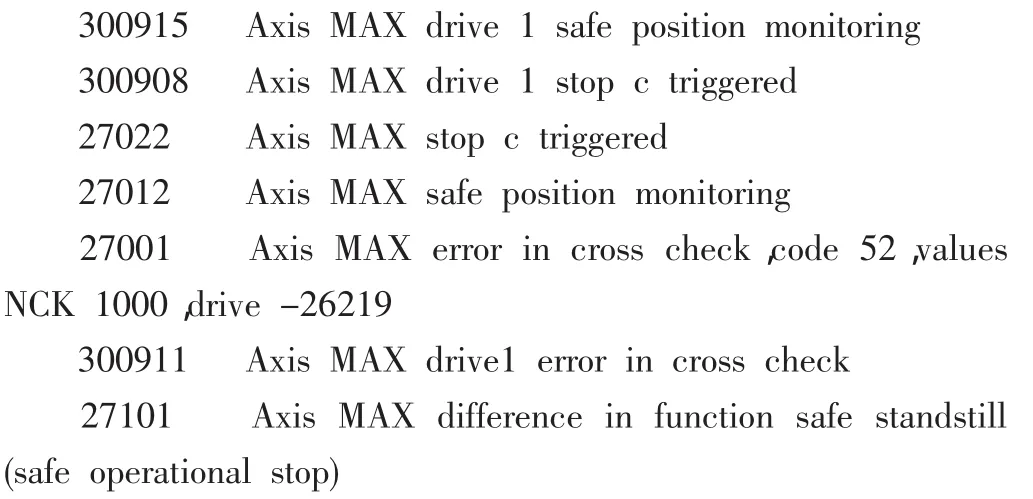

N20是2008年引进的数控车削中心,配置西门子840D数控系统。2014年7月,在加工某产品时,工艺人员要求X轴在当前软件限位位置上向负方向再移动2 mm,否则无法进行产品内孔的车削。按照常理把X轴负限位MD36100由-26 mm改为-28 mm,并由操作人员执行向负方向移动。但在仅移动了一点距离且面板上显示X轴坐标值为-27.205时,机床动作全部停止,并伴随有报警发生,内容为:

上面报警内容说X轴驱动停止触发,处于安全位置监控中。X轴交叉检验出错,代码52,NCK值为1000,驱动值为-26219。按RESET键报警无法消除,断电再启动也无效,把参数MD36100恢复原值机床仍无法动作。

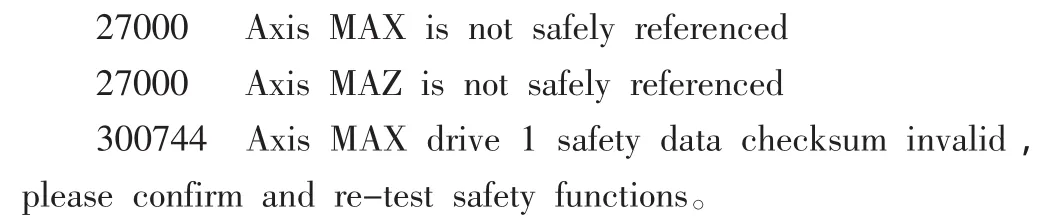

在西门子840D诊断指南中,300915报警提到参数1335说X轴已经超过输入在MD1335中的安全结束位置的下极限位置。查U轴MD1335=-27000 μm,即X轴当前值-27.205已超过下极限值-27。于是把MD1335由-27000 μm改为-29000 μm,然后执行NCK-RESET,这时又有新的报警出现:

报警意思是说X、Z无安全的参考点,X轴驱动1安全数据校验和无效,请确认并重新测试安全功能。采用840D系统常用的“用户协议”回机床参考点办法无效,不能执行。仔细阅读报警300744的解释,发现与安全相关的实际校验和MD1399并非上次机床确认的存储在MD1398(只读参数)中的校验和的值,于是把MD1399=F841FH改为MD1398=F747H中的值F747H,并按Set MD Active软键,这时出现了新的报警:

报警内容主要是说X轴交叉检验错误,驱动1已停止触发,并处于安全位置监控循环中,并提示错误代码为12。查27001代码12,发现在安全下限值中,X轴MD36935[0]与MD1335[0]不相等,于是把MD36935[0]由原来的-27改为-29,MD36935[1]也由原先的-27改为-29,并执行NCK-RESET,这时上面的报警消除,出现了新的报警,机床仍然无法运行,报警内容为:

10621 Channel 1 axis MAX rests on software limit switch

27032 Axis MAX safety data checksum invalid.Please confirm and re-test safety functions.

10621为常见报警,即X轴到达软件负限位,27032说X轴安全数据校验和无效,请确认并重新测试安全功能。在机床数据页面中,可找到Drive Config,打开它在右边软键中按Copy SI Data,即安全集成数据的复制,复制完毕后按Confirm SI Data,即进行安全集成数据确认。执行完后关机,过1 min再开机,报警全部清除,X轴能上下运行,机床也处于正常状态,经试验刀具可以进行内孔的加工了。

4.西班牙双主轴车削中心数据恢复、Z轴屏蔽及反馈极性的改变

西班牙双主轴车削中心TCN-12P-2C-2T配置西门子840D数控系统,该设备在经过一段时间停机后,再次开机时机床报警120202 NC and PLC waiting for connection,多次复位后又报警2001 PLC has not started,即NC和PLC等待连接,PLC未启动,看电控柜中NCU卡上PS和PF灯亮,说明PLC有故障。按照西门子系统PLC总清与重新装载的方法,即先对PLC进行总清,然后从硬盘中进行读入,但几次也不成功。为稳妥起见,对NC和PLC进行备份。结果发现备份后的NC仅17000个字节,与原先备份下的NC 378000字节相差太多,说明NC数据丢失,需重新进行装载。于是在NCU卡上将S3开关拨到1,停顿2 s后再将其拨到0,按RESET启动,然后在START-UP界面中,读入以前备份的378000字节NC,这次NC成功装载。之后再装载PLC,也顺利装载成功,机床报警消除。

但因该机床Z轴光栅尺损坏,需屏蔽Z1、Z2轴第二测量系统,让第一测量系统生效。于是将Z1、Z2轴参数30200编码器数量由2改为1,将DB32.DBX1.5由0改为1,DB32.DBX1.6由1改为0,将DB36.DBX1.5由0改为1,DB36.DBX1.6由1改为0,改完后一复位机床就报警25040 Axis Z2standstill monitoring,轴Z2静止误差监控,且Z2轴在复位过程中有窜动现象,Z2轴不能回零。

为解决此故障,采用排除法。刚开始怀疑是Z2轴控制卡有问题,将该控制卡与其他轴控制卡交换,故障依旧。然后交换功率模块,仍然是这样。最后怀疑是电机反馈线,换一根新线仍不能排除报警。此时,联想到该机床在未丢数据前无故障,因此怀疑是在数据恢复过程中有不对的或不合适的数据被恢复,需要在参数上找原因。仔细翻看该设备故障维修记录,其中有一条是在2008年记录的,当时将Z轴32110 [0]Encoder feedback polo由-1改为1,即编码器反馈极性为正反馈。对比其他进给轴,也全是1。而此时的值为-1,于是将其改为1,按复位按钮后报警不再出现,Z2轴可正常移动,机床恢复了正常。

四、结束语

几个典型故障案例,通过修改参数,解决了长期困扰的疑难问题,这些故障不是换个备件所能解决的。因此,维修人员要加强机床参数的学习和了解,切实掌握参数所代表的含义,遇到此类问题可以迎刃而解,起到事倍功半的作用,节省大量的维修费用。