DF3000内燃发电设备转速失控故障分析

2015-01-01殷木一刘中锋

殷木一 张 凌 刘中锋

(武汉军械士官学校电源教研室 武汉)

DF3000型内燃发电设备采用178F风冷四冲程汽油机作为动力,发电机采用带交流励磁机的无刷励磁方式,励磁系统使用先进的AVR自动稳压装置,具有自绕回弹式启动和电启动两种方式,应用比较广泛。

1.故障现象

按正常的操机步骤,发电设备启动性能良好,建压、发电均正常,但空载转速失去控制,表现为忽高忽低,转速高的时候能使电压表指针指示到头,好像发电设备要飞车似的,只好人为控制汽油机化油器的节气门,当我们将调速螺母往低速调整时,发电设备转速又随即下降至难以维持而停机,调节化油器主量孔配剂针时,上述现象依然存在。

2.原因分析

因为,发电设备启动性能良好,说明汽油机点火系统工作正常,配气机构和主机内部机械密闭良好。所以,对转动阻力或局部发卡而导致转速不稳的因素可排除在外。把分析的思路和侧重点转向燃料系统和调速机构,从结构原理来分析,导致空载转速忽高忽低的主要原因有:可燃混合气浓度不适宜、调速机构异常等。

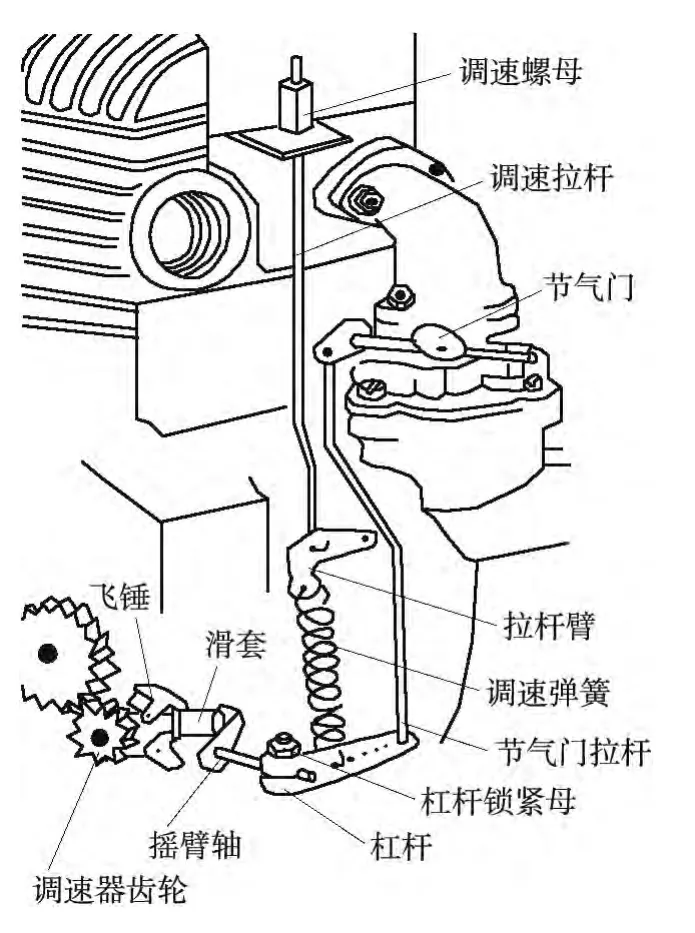

混合气过浓会导致发动机运转不稳,排气呈明显的“突、突”声并伴随冒黑烟,严重时还放炮;混合气过稀也会引起怠速不稳,加速时转速不易立即提高,伴有“回火”现象。调速机构(调速机构示意见图 1)传动阻力过大、调速弹簧弹力太弱、调速轴位置不当、调速器滑套发卡、调速器飞锤损坏、调速器齿轮损坏等因素,都将导致空载转速忽高忽低。

图1 调速机构示意图

通过分析和初步调节主量孔配剂针的情况看,燃料系统可以排除在外,造成此故障的原因可确定为调速机构所致,究竟调速机构是何因素所致还无法断定,只有从结构原理入手,本着从易到难、由表及里做进一步深入细仔的排查,逐步缩小故障范围,才能确定故障的具体部位。

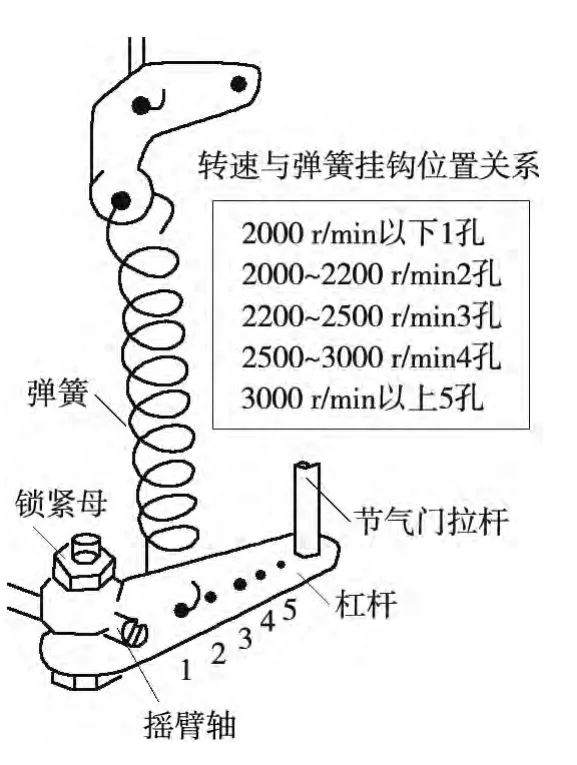

图2 转速与弹簧挂钩位置关系

3.诊断步骤

(1)调整弹簧拉力。改变调速弹簧挂钩在杠杆上的相对位置(转速与弹簧挂钩位置关系见图2),来改变一下弹簧作用在杠杆上的拉力,视转速的变化情况,再配合改变调速螺母,但故障现象没有消除。

(2)转动摇臂轴。松开杠杆锁紧螺母,用起子改变一下摇臂轴的相对位置,当顺时针旋转时,转速剧增而不可控,反时针旋转时转速仍就不可控。说明故障不在外围,而是内部调速器核心部件出现故障,导致自动调速失效。

(3)拆卸油底壳。先放尽油底壳机油,拆卸影响拆卸油底壳的外围附件,拆掉发动机底脚螺栓,再拆下油底壳,将发动机侧翻90°,从油底壳结合部就能清晰的看到调速器所处的位置(图3),结果发现调速器齿轮与调速器飞锤座用工程塑料制成一体,飞锤座支承耳磨损开裂,造成飞锤脱落,导致调速功能失效,调速器齿轮座损坏情况(如图4所示)。

图3 调速器安装位置

4.排除方法

由于调速器齿轮与调速器飞锤座用工程塑料制成一体,且飞锤是用轴销铆在飞锤座支承耳上,针对原件用传统工艺是无法修复的,故采用换件排除法,只有更换新调速器总成(图5),才能恢复应有功能。

图4 调速器齿轮座损坏情况

图5 调速器结构

(1)拆下故障调速器。从调速器摇臂轴上取下调速器杠杆及弹簧销,从曲轴箱内取下调速器摇臂及带有支承轴承(铜套)的调速器摇臂轴,从调速器齿轮轴上取下调速器总成。

(2)安装新调速器。从缸体内将调速器齿轮部件套入调速器齿轮轴,从缸体内将调速器摇臂轴及支承轴承(铜套)插进摇臂轴衬套,插入弹簧销,将调速器杠杆套在摇臂轴上,先不上紧。

(3)调速器静态调整。进行调速器静态调整之前,必须装上化油器及所有的联接机构和调速弹簧。再松开调速器杠杆螺母,保持杠杆仍在弹簧轴上,扳动杠杆,使节气门开到最大位置,用起子反时针旋转摇臂轴到转不动为止,再拧紧杠杆螺母到4~5 N·m为宜。

(4)调速器动态调整。高速整定,启动发电设备,使汽油机热机5 min后升速,先调整化油器主量孔配剂针,顺时针方向旋进主量孔配剂针,使混合气变稀,反时针旋出,使混合气加浓,当发动机速度接近3000 r/min时能平稳运转即可。

怠速整定,反时针旋转节气门,保持在极端位置,调整怠速限位螺钉以获得1200 r/min左右,然后将怠速量孔针阀调整到最佳位置。

调速器整定,旋转调速杠杆上的调速螺母整定发电设备空载转速,顺时针增速,反时针减速,调整到所需转速即可(图6)。

图6 调速器整定

5.注意事项

(1)故障现象一定要仔细看。只有观察仔细,看清现象,才能正确分析,透过现象看本质。

(2)原因分析一定要全面。因为,一种故障现象可能有多种原因所致,或许一种原因反映出多种异常现象。所以分析原因时,力求把各种与现象有关的因素都要分析到,然后进行去伪存真、去粗存精、留其精华。

(3)诊断步骤一定要遵循基本原则。在诊断故障具体部位时,一定要遵循基本原则:由简到繁、由表及里、按系统分段推理;先主要原因、后次要原因、逐步缩小故障范围。