滴流床反应器基于CFD的流体力学研究

2015-01-01吴煜斌郝惠娣郭玉婷

吴煜斌,郝惠娣,郭玉婷

(西北大学化工学院,陕西西安 710069)

滴流床反应器是在固体催化剂颗粒床层内气液两相反应物自上而下流动(沿重力方向)的一类反应器。其中,液相反应物均为自上而下流动。滴流床反应器,很好地说明了反应器内液体在催化剂颗粒表面以溪流、液滴、液膜的形态间歇性的流动的基本特征。在工业生产所用的滴流床反应器中,催化剂颗粒为球形、圆柱形、三叶草形等多孔颗粒[1]。

滴流床反应器广泛应用于化工生产与石油加工过程。与浆态反应器相比,滴流床反应器在大规模生产加工、高温高压操作的非均相催化过程中,具有非常明显的优势[2]。滴流床反应器的性能主要取决于以下因素:流体力学、相与相之间的混合、颗粒内和相间传质传热、反应动力学。催化剂颗粒形状和粒度分布、床层的填充特性、流体的分布、催化剂颗粒的润湿效果、以及他们对传质传热速率的影响,在工业滴流床反应器的设计都是影响反应器性能至关重要的因素。因此,为适应特定的需求和与之相耦合的反应动力学,认识和调控流体力学的现象,是滴流床反应器相关过程的技术创新和取得竞争的关键。

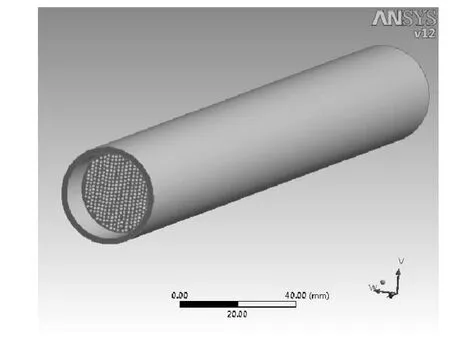

运用ansys CFX对滴流床反应器进行苯酚湿试氧化[3]面的研究工作,反应器进行一个初步的建模主要设计了反应器的通体和气液分布器,并且对催化剂床层进行了设计,由于本次研究是对反应器内流体的分析,所以反应器的细节部分就不细致地设计了;对反应器内的流体进行了有限元的网格划分,并且对流体的出入口、壁面以及流体和催化剂床层的交界面等进行了定义;进而可以求解出反应器温度分布、压力降分布等参数,为反应器研究开发进行指导。

1 实验过程

1.1 实验设备

滴流床反应器的简易模型,除了有壳体之外在入口处还有气液分布器,中间填充有颗粒状的催化剂床层。模型的尺寸为,筒体的外径34mm,筒体的内径30mm,筒体高度240mm,催化剂高度200mm,催化剂床层直径28mm,气液分布器的小孔直径为1mm,气液分布器的厚度是5mm,如图1,图2所示。

反应器内流体流动过程中相间相互作用的强弱划分为强相互作用和弱相互作用流型;从气液两相的状态和气液操作流率的大小分为滴流、脉冲流、喷淋流和鼓泡流[4],对于多相流模拟计算来说,基本的湍流模型还不够用,需要进一步寻找各相运动规律及相间作用力规律。目前,工程上应用最广泛的是 k-ε双方程模型,它属于有效黏度模型。k-ε模型适合绝大多数的工程湍动模型,其中k为湍动能,定义为速度波动的变化量[5]

图1 反应器模型Fig.1 Reactor Model

图2 气液分布器俯视图1气液分布器;2气液分布孔Fig.2 Top view of gas-liquid distributor

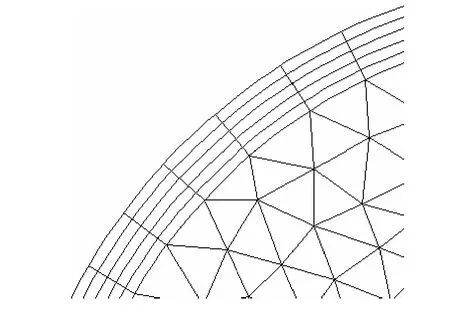

1.2 网格划分

网格生成既要能完整地描述几何图形,从而准确对结果进行求解与表征,又要在此前提下使生成的网格节点数降到最低,减轻后续计算的负担。网格质量直接影响计算的精度和速度,因此,网格作为模拟计算的重要环节应该重视[6]。网格的形状为正四面体(Tetrahedrons),网格的最小尺寸是0.1mm,最大尺寸是5mm。创建实体和边界,并对边界面和体进行命名。如图3所示,采用非结构四面体对网格进行划分,并对网格数量进行优化以满足流场分析的要求。

图3 流体模型的网格划分Fig.3 The Mesh of the fluid model

对桨叶、螺旋导流板、槽壁面处进行Inflation处理使网格细化,以便更好地描述其附近流场的流动性能[7]Inflation(0.06 ~0.08mm);定义第一层高(First Layer Thickness)为0.08mm,这是边界层主要为计算湍流等大流动梯度变化而设置,共计5层,如图4所示。

图4 壁面Inflation网格细化Fig.4 Wall Mesh Refinement by Inflation

2 结果与分析

2.1 参数设置及边界条件

选用 CFX软件的气、液两相 Eulerian模型[8],算时间是 5s,每步 0.1s,所以共有 50 步。区域划分为两个区域,一个是反应物的气液区域,一个是催化剂床层区域。气液区域中,气相是氧气,体积分数是30%,液相是苯酚废水,体积分数是70%,压力是5MPa,反应温度为150℃。进口速度是5 m/s,壁面是光滑壁面。催化剂区域是可以渗入的固体,床层空隙率是0.4,本反应器在压力3MPa操作,但由于反应器内压降较小,且气、液流速较低,因此气体和液体均看做不可压缩流体[6]。具体假设如下:流体均为不可压缩流体;催化剂床层装填均匀;催化剂颗粒完全润湿,毛细管压力和湍流应力的影响忽略;液相无相变发生;不考虑轴向床层空隙率的变化。最后,用CFX在反应器模型中添加化学反应,即苯醌和氧气生成苯醌和水的反应。

2.2 催化剂中流体的流速

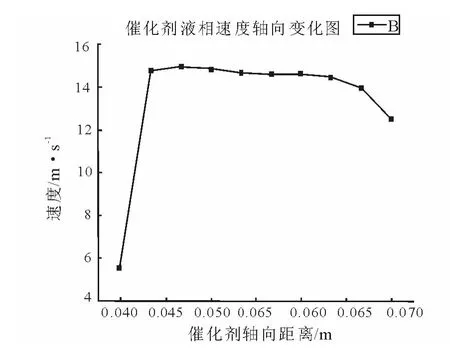

图5所示,催化剂床层部分速度大小分布均匀,靠近器壁处床层孔隙率变化较大,产生壁流现象。研究表明,在器壁处,床层孔隙率接近1,因此流动阻力较小,流体流向器壁,发生壁流。而在图6中可以看到,在此反应条件以及催化剂颗粒直径和孔隙率下,物料的流动速度比较均匀在14.5m/s左右,没有出现较大的波动,这是由于入口设置有分液器,分液器处流动截面突变,气体所受重力作用较小和液体相互作用造成的。在催化剂床层区域速度分布均匀且没有返混发生。这是假设成各向同性的催化剂床层对其产生流动阻力的结果。

图5 催化剂横截面速度分布图Fig.5 The Distribution Diagram of Catalyst cross-section velocity

2.3 催化剂段的压力降

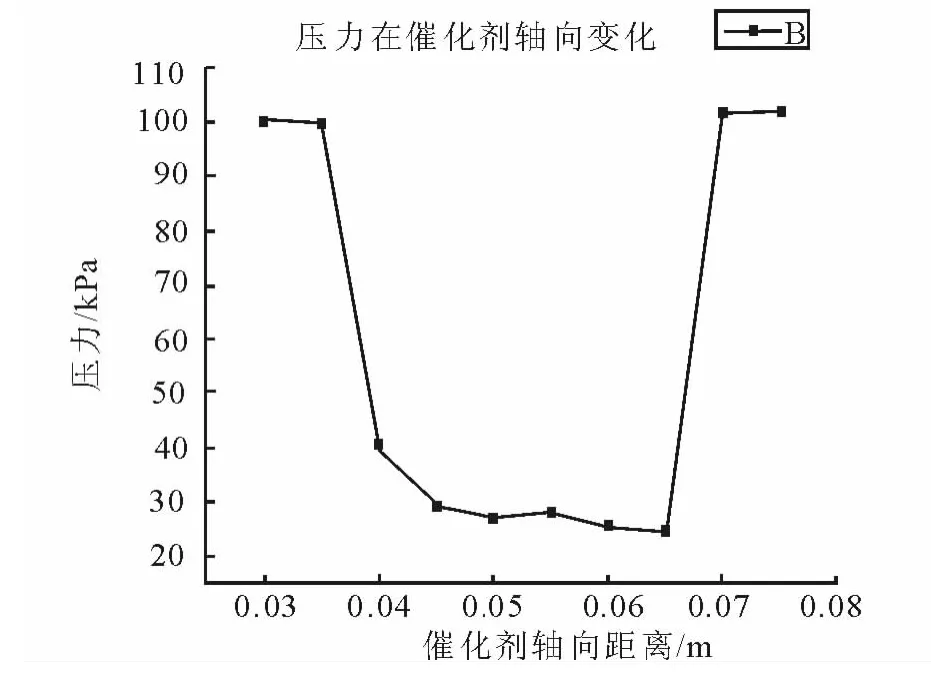

由图7,8可以看出,静压分布呈分段变小的趋势,在某个截面上静压为确定的数值,几乎不发生变化,压力云图中催化剂中心大部分区域为绿色或浅绿色(0.014~0.027MPa)。这是因为气液分布器的存在使物料呈滴流状态,催化剂中物料的流速,反应十分均匀,在此基础上,我们考察反应器内压降变化只选取反应器Z轴中心轴的值作为不同截面高度的静压值,从而讨论床层压降。在本研究体系气液流率及超高操作压力的条件下均不适用,因此通过计算流体力学的数值模拟方法显示了其优越性。

图6 催化剂轴向速度变化图Fig.6 The distribution diagram of catalyst axial velocity

图7 催化剂横截面压力分布图Fig.7 The distribution diagram of catalyst cross section pressure

图8 催化剂轴向压力变化图Fig.8 The distribution diagram of catalyst axial pressure

2.4 催化剂的温度

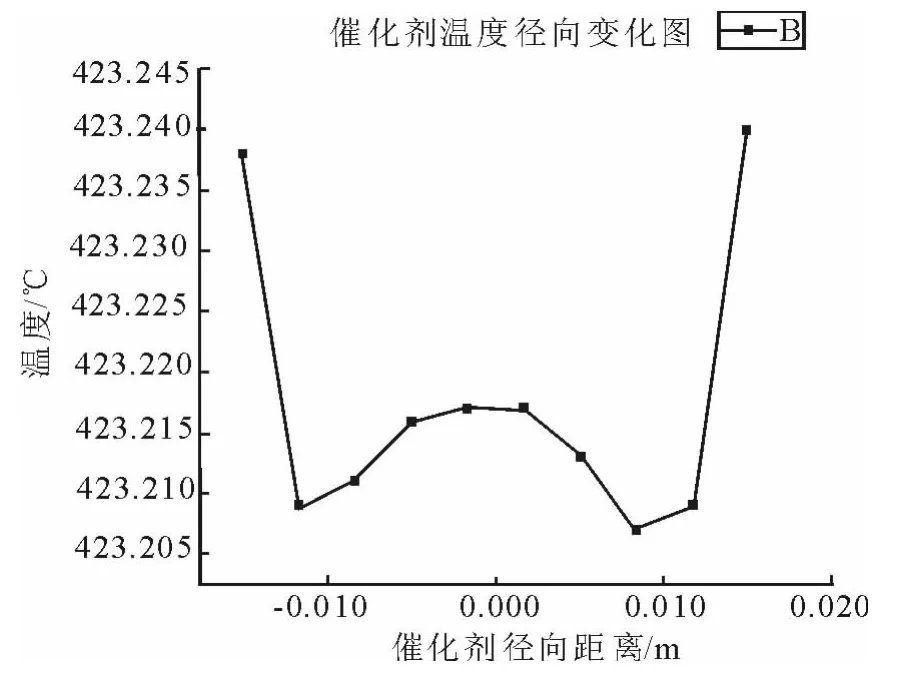

滴流床反应器中最重要的问题就是催化剂的热点问题[2],即就是催化剂在反应过程中中心温度偏高的情况,如图10所示,在催化剂段该反应器的温度往催化剂中心温度越高存在一定程度的热点现象,但是比较轻微,不论是催化剂中心还是催化剂边缘温度差异很低(423.218~423.205℃)这也是气液分布器能使催化剂充分浸湿反应比较均匀,同时反应器反应效率很高,返混很微弱,热量的扩散和被物料带走使热量没有集中。

图9 反应器纵截面温度分布图Fig.9 The distribution diagram of reactor longitudinal section temperature

图10 催化剂横截面温度分布图Fig.10 The distribution diagram of catalyst cross section temperature

2.5 催化剂段持液量

随着液体进入反应器,液体体积分率迅速减小,到0.59左右稳定下来,其原因为由上到下液体分布逐渐发展,在床层中部液相得到充分发展,因而体积分率变化不大,比较均匀。相对渗透模型在各个高度上的体积分率均大于单缝模型和双流体界面力模型,而单缝模型和双流体界面力模型得到的体积分率值差别不大,通过CFX软件后处理可求得床层的持液量。

图11 催化剂横截面液相体积分数图Fig.11 The Distribution Diagram of Catalyst crosssection liquid volume

图12 催化剂轴向持液量变化图Fig.12 The Distribution Diagram of Catalyst axial liquid holdup

3 结论

1)在气液流率较高的滴流状态下操作的滴流床反应器,双流体界面力模型及相对渗透模型均可用于描述气、液、固三相间的动量交换作用。双流体界面力模型最适用于本研究体系。

2)苯酚废水和氢气(CuO/γ-Al2O3为催化剂)在反应器内的流场结果显示,两者均在入口段和出口段速度变化较小,这是由于该滴流床反应器入口设置有液体分配器,因此入口流体流动较为稳定,分布比较均匀。

3)模拟计算结果显示床层压降及持液量较小,这是由反应器大小及操作工况决定的。在本研究体系下,一些计算压降及持液量的经验关联式均不适用,因此,通过计算流体力学的方法可以预测其流场信息且与文献中的实验数据符合好。

滴流床反应器的分析与设计是一项非常复杂的任务,目前,根据反应器模型尚不能精确地预测反应器的尺寸。拟均相经验模型中不包括流动、传质传热与反应耦合的复杂因素,不适用于反应器的放大。

[1] LOSEY M W,SCHMIDT M A,JENSEN K F.Microfabricated multiphase packed-bed reactors:characterization of mass transfer and reactions[J].Industrial and Engineering Chemicial Research,2001,40:2555-2562.

[2] RANADE V V,CHAUDHARI R V,GUNJAL P R.Trickle Bed Reactor:Reactor Engineering&Applications[M].北京:化学工业出版社,2013.

[3] 王华,李光明,张蓓.滴流床反应器催化湿式氧化法处理碱渣废水[J].化工进展,2007(2):221-226.

[4] 王蓉,毛在砂,熊天英,等.滴流床反应器的研究现状和展望[J].化工进展,1992(3):10-33.

[5] ATTOU A,FERSCHNEIDER G.Two-fluid model for flow regime transition in gaseliquid trickle-bed reactors[J].Chemical Engineering Science,1999,54(21):5031.

[6] 谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

[7] 化工设备设计全书编辑委员会.化工设备设计全书——搅拌设备[M].北京:化学工业出版社,2003.

[8] 赵辉,喻芳,山红红,等.滴流床加氢裂化反应器内流体流动的数值模拟[J].中国石油大学学报,2009,3(4):136-140.