多晶硅太阳电池绒面反射率的研究

2015-01-01中节能太阳能科技镇江有限公司许礼王丽婷

中节能太阳能科技(镇江)有限公司 ■ 许礼 王丽婷

0 引言

近年来,为提高多晶硅太阳电池的转换效率,一种简单又重要的方法是在硅片表面进行修饰,形成绒面结构,入射光在硅片表面经过多次反射增加了光的吸收,同时吸收的众多光子在p-n结附近生成更多的光生载流子。硅片表面绒面的形成增加了p-n结的面积,从而可提高短路电流,效率也会相应提高。但太阳电池片表面的织构化也增加了光生载流子的表面复合速率。

目前,多晶硅形成绒面结构的方法有物理方法和化学方法。物理方法有:激光刻槽[1,2]、机械刻槽[3]和酸腐蚀制绒[4,5]、反应离子体刻蚀[6-8]。但是这些方法在实际生产中成本较高、可行性较差。因此,可利用化学酸腐蚀法在硅片表面形成大小各异、凹凸不平的众多腐蚀坑。硅片表面腐蚀坑的大小和深度的差异导致硅片表面反射率不同。因此,反射率可作为评价绒面好坏的一个标准。

硅片表面的反射率是影响太阳电池效率的一个重要因素,通过工艺的优化可有效降低硅片表面的反射率, 从而提高电池片效率。

1 实验方案与材料

1.1 实验材料

实验选用市场在售硅片,硅片面积为156 mm×156 mm,电阻率为 1~3 Ω·cm,厚度为200±20 μm;采用RENA制绒机进行酸腐蚀制作绒面;用千分之一天平检测硅片的减重;采用3D显微镜观察硅片腐蚀后绒面的形貌;用RENA自带反射率测试仪(型号:1.0.9.0)测定硅片绒面的反射率;采用热扩散炉进行扩散形成p-n结;用刻蚀机去除硅片表面磷硅玻璃和硅片边缘p-n结;用管式等离子CVD炉进行减反射膜的制备;丝网印刷机进行丝网印刷。

1.2 实验设计

原始多晶硅片的表面有一定的花纹,这些花纹代表了多晶硅的晶粒大小。由于多晶铸锭在制备过程中晶粒生长的不均匀,导致同一铸锭不同位置的晶粒不统一,多晶硅片晶粒的大小会影响电池片的效率。因此,实验硅片需根据花纹进行分类,保证实验的准确性和统一性。

选取同一型号的多晶硅片7000片,按照硅片表面的花纹进行分组,分为a、b、c、d、e、f、g共7组硅片,确保7组硅片的花纹基本相同。7组已挑选好的多晶硅片在同一台机械的酸腐蚀溶液中进行制绒,并通过调节制绒槽的药液比例、温度、反应时间使电池片的减重均控制在0.38~0.39 g之间。

在实验过程中,除了各组实验的反射率不同外,控制实验过程中的其他因素均保持一致。在实验过程中需控制的因素有:在扩散阶段,均使用同一台扩散炉,扩散工艺均采用PV-17F-95工艺;在刻蚀阶段,使用同一台刻蚀机,刻蚀减重均控制在0.15~0.16 g;在PECVD镀膜阶段,均使用同一台PECVD炉,镀膜工艺均用DL-S1工艺;在丝网印刷阶段,使用同一台丝网印刷机、同种型号的背电极、背铝、正电极和同种型号的网版。

采用3D显微镜分析不同反射率的酸腐蚀后绒面的形貌,观察绒面的形貌随绒面反射率的变化规律;对比不同反射率的电池片效率,观察多晶硅片绒面反射率与电池片效率之间的变化规律,确定制绒后多晶硅片绒面的最佳反射率范围,同时解释电池片效率随绒面反射率变化的原因。

2 实验结果与讨论

2.1 不同反射率对绒面形貌的影响

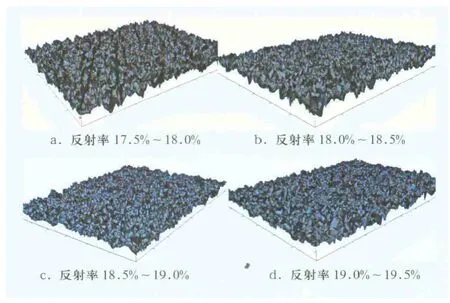

实验通过调节制绒工序酸腐蚀溶液中HF与HNO3的比例,以改变多晶硅绒面的反射率。将实验前分好的7组不同花纹的硅片分别制备为7组不同反射率范围的绒面。用3D显微镜观察制绒后7组不同反射率的硅片的形貌如图1所示。

图1 多晶硅制绒后不同反射率对应硅片绒面的3D显微镜图

由图1可知,随着反射率的增加,绒面上腐蚀坑逐渐变大,单位面积内腐蚀坑的数量逐渐减少。此外,反射率在17.5%~18.0%的绒面明显异于其他反射率的绒面形貌,此绒面中有多条较深的沟壑,也就是绒面的织构化,这将增加多晶硅表面的陷光性能,继而导致绒面反射率偏低。

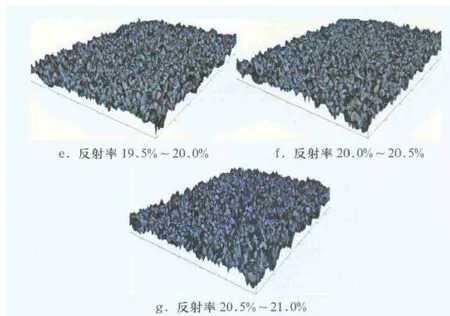

硅片上绒面腐蚀坑的形状基本为椭圆,利用3D显微镜可自动测出硅片绒面上腐蚀坑的平均深度、平均宽度、平均长度,以及单位面积内腐蚀坑的数量,这些参数的变化规律如图2所示。

图2 不同反射率多晶硅片绒面腐蚀坑的平均长度、平均宽度、平均深度及单位面积内腐蚀坑的数量的变化图

由图2可知,多晶硅片绒面上腐蚀坑的平均深度逐渐减小,平均宽度和平均长度呈上涨趋势,单位面积内腐蚀坑的数量呈下降趋势。当反射率为18.0%~18.5%时,腐蚀坑的平均宽度、长度达到最小,分别为2.939和4.309 μm,其平均深度和单位面积内腐蚀坑的数量分别为1.788 μm和91752个/mm2。当反射率为20.5%~21.0%时,腐蚀坑的平均宽度和长度达到最大,分别为3.162和4.639 μm,其平均深度和单位面积内腐蚀坑的数量达到最小,分别为1.512 μm和81659个/mm2。绒面反射率为17.5%~18.0%的腐蚀坑的平均宽度和平均长度比反射率为18.0%~18.5%的大,且绒面反射率为17.5%~18.0%的单位面积腐蚀坑数量比反射率为18.0%~18.5%的小,这些异常现象是由于反射率范围为17.5%~18.0%的绒面表面有较多较深的腐蚀沟壑,这些沟壑虽可提高多晶硅表面的陷光性能,降低反射率,但是并未降低腐蚀坑的平均大小,也未增加单位面积内的腐蚀坑数量。

2.2 反射率对电池片效率的影响

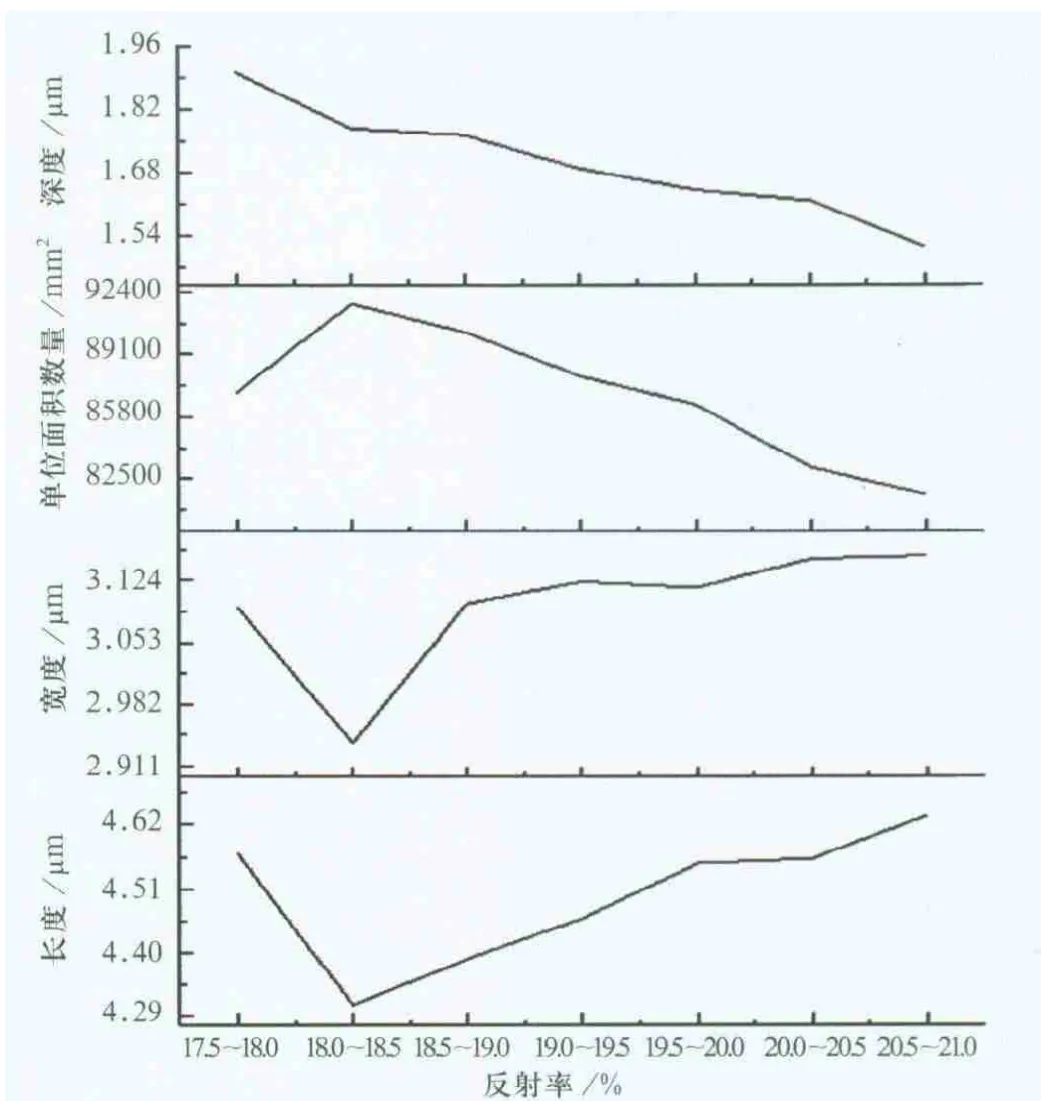

制绒后不同反射率的多晶硅片所制备的电池片的效率、短路电流、开路电压、填充因子等如图3所示。由图3可看出,电池片的效率随反射率的增加先增后减。当反射率在18.0%~18.5%时,电池片的效率达到最大值为17.71%。由此可知,多晶硅制绒的最佳反射率应控制在18.0%~18.5%。当反射率在20.5%~21.0%时,对应电池片效率达到最差,效率仅有17.53%。因此,制绒后硅片的反射率对电池片效率有一定的影响,其效率相差0.2%。

电池片的效率由电池片的短路电流、开路电压和填充因子共同决定。由图3中可知,电池片的短路电流随着反射率的增加先增后减。当反射率在18.0%~18.5%时,电池片的短路电流达到最大值8.752 mA,短路电流的变化趋势与电池片效率的变化趋势相同,且变化范围较大,在8.653~8.752 mA之间。因此,可推断电池片短路电流的变化对效率的影响较大。此外,电池片开路电压的变化趋势与效率的变化趋势相反,但是开路电压的变化范围较小,仅在0.626~0.628 mV之间变化,因此对电池片的效率影响微弱;电池片填充因子的变化范围也较小,仅在78.65~78.69之间变动,对电池片的效率影响较小。由此可见,在研究硅片反射率对电池片效率的影响时,电池片的短路电流是关键因素。

图3 制绒后不同反射率硅片的电池片效率、短路电流、开路电压、填充因子

多晶硅片的不同反射率对电池片短路电流的影响原因可从硅片的绒面形貌分析。由图2可知,随着反射率的增加,硅片绒面上腐蚀坑的深度逐渐减小,腐蚀坑的大小逐渐变大,单位面积内腐蚀坑的数量逐渐减少。绒面上腐蚀坑越深则对光的吸收越多,单位面积内腐蚀坑的数量越多,绒面的表面积增加越多,继而增加了扩散后p-n结的面积,从而增加载流子和空穴的数量,因此可达到提高短路电流的效果。但是,在未添加任何缓蚀剂的情况下,将硅片的反射率降到足够低,在17.5%~18.0%范围内时,绒面上出现了较多的沟壑。由图1可知,绒面上沟壑的深度都远超腐蚀坑的深度,因此这些沟壑具有很强的陷光能力,从而造成反射率偏低。但这些沟壑在扩散后,将会导致载流子与空穴的大量复合,从而很大程度上降低了电池片的短路电流,进而降低电池片效率。

3 结论

用3D显微镜分析多晶硅绒面表面形貌得出:腐蚀坑的平均深度和单位面积内腐蚀坑的数量都随反射率的增加而减小;腐蚀坑的大小随反射率的增加而增大。通过对比不同反射率的多晶硅片制备的电池片效率得出:电池片效率随反射率的增加先增后减;多晶硅片反射率在18.0%~18.5%范围时,电池片效率最高;多晶硅片反射率的变化对电池片短路电流的影响较大,对开路电压及填充因子的影响较小。多晶硅表面反射率影响电池片效率的原因是:硅片表面腐蚀坑的平均深度的增加、单位面积内腐蚀坑数量的增加及腐蚀坑面积的减小,均可大幅度提高电池片的短路电流;电池片短路电流的增加可提升电池片效率。

[1] Daisuke N, Hiroaki M, Shuichi H, et al. Large-size multicrystalline silicon solar cell with honeycomb textured surface and point-contacted rear toward in dustrial production[J]. Solar Energy Mater Solar Cells, 2011, 95(1): 49-52.

[2] Weberl K J, Lakersl A W, Tocksl M J, et al. Thin silicon cells using novel LASE process [A]. 3rd World Conference on Photovoltaic Energy Conversion[C], Osaka, 2003.

[3] Spiegel M, Gerhards C, Huster F, et al. Industrially attractive front formation methods for mechanically V-textured multicrystalline silicon solar cell[J]. Solar Energy Material Solar Cells, 2002, 74(1): 175-182.

[4] Panek P, Lipinski M, Dutkiewicz J. Texturization of multicrystalline silicon by wet chemical etching for silicon solar cells [J]. Journal of Materials, 2005, 40(6): 1459-1463.

[5] Wang Lijian, Liu Caichi, Sun Haizhi, et al. Texturing of multicrystalline silicon wafers for solar cells with acidic etching solution [J]. Journal of Optoelectronics Laser, 2007, 18(3): 289-291.

[6] Ruby D S, Zaidl S H, Narayanan S, et al. Rie-texturing of multicrystalline silicon solar cells [J]. Solar Energy Material Solar Cells, 2002, 74(1): 133-135.

[7] Nositschka W A, Voigt O, Manshanden P, et al. Texturisation of multicrystalline silicon solar cells by RIE and plasma etching [J].Solar Energy Material & Solar Cells, 2003, 80(2): 227-237.

[8] Macdonald D H, Cuevas A, Kerr M J, et al. Texturing industrial multicrystalline silicon solar cells [J]. Solar Energy Material Solar Cells, 2004, 76(1): 277-283.