船体总段吊带吊装新工艺研究与应用

2015-01-01周洪元曹云勇

黄 健,周洪元,奚 健,曹云勇

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

以往国内船厂通常采用甲板吊环吊装与钢梁托架吊装两种方式进行薄壁船体总段吊装[1]。采用甲板吊环吊装过程中由于应力集中可能造成薄壁船体总段严重变形甚至撕裂板材,故吊装前需在总段内进行大量永久性和临时性加强。采用钢梁托架方式将船体总段放置在钢梁托架上进行吊装,较好地解决了吊环吊装应力集中引起结构变形的难题,但钢梁托架本身自重又限制了总段舾装率,且不适用于其他船型,不利于总段建造模块化与壳舾涂的一体化。

随着现代化造船的快速发展,上述两种吊装方式都不利于充分发挥起吊设备的能力。而采用吊带总段吊装这种新型吊装方式,则既可大幅减小吊索具的附加重量,又可避免大量不必要的结构加强,解决了前两种吊装方式带来的弊端。在船舶行业,薄壁船体总段使用吊带吊装尚属首次。对船体总段实现壳舾涂一体化,提高船体总段预舾装率,提高舰船建造质量具有十分重要的意义。

1 总段结构

E总段为某型船船体机舱总段,是典型的深V型薄壁船体总段,其位于#58~#110肋位之间,设有1甲板、2甲板和内底。1甲板在E总段范围内纵向连续,在#72~#84肋位之间距中2280mm内具有机舱大开口。2甲板#59~#106肋位之间间断,内底在E总段范围内纵向连续,E总段每两档肋位设有肋骨框架,#98和#110肋位处设置横舱壁,总段结构为纵骨架式,板材型材均采用低合金高强度钢,1甲板板厚3~4mm,外板厚度为6~7mm。

2 吊带吊装方案

2.1 船体总段的质量重心计算

根据各专业设备舾装托盘安装情况,对船体总段所包含的分段结构质量、外舾装、内舾装、轮机管系、冷空调系统、轮机设备、电器设备、电装附件及特种设备等,各专业的项目进行统计汇总,计算出E总段的质量重心。

2.2 吊装方案

船体总段吊装方案是在平台进行分段总组和总段预舾装,船体总段由4台门座式起重机(2台80t吊车、2台120t吊车)将机舱E总段抬吊运至船台。在总段#61、#70、#80、#90、#98和#108肋位处设置吊带,吊带自一侧甲板边缘向下,沿船体表面贴绕至另一侧甲板边缘处,吊带甲板以下部分由固定保护器将其约束于船体相应肋骨框架内。在E总段的艏部#61肋位#70肋位布置两根吊带由两舷伸出甲板企口,由2台80t起重机通过额定载荷为160t的吊排连接起吊,在E总段中艉部#80、#90、#98 、#108肋位布置四根吊带,由2台120t起重机分别连接起吊,每根吊带由两舷伸出甲板企口,通过卸扣与钢丝绳连接吊排或吊钩,4台起重机吊重载荷相当于分配在3个点上,从而保证载荷的合理分配。

图1 E总段吊装受力示意

2.3 船体总段吊带吊装的受力状况计算分析

选取额定负载为50t、长度为23m的R02-50型吊带进行吊装。吊车对称布置在船台两侧,总的吊装能力为400t,安全起吊定额按四台吊车吊重的80%计算为320t,经计算E总段的总质量为215t。

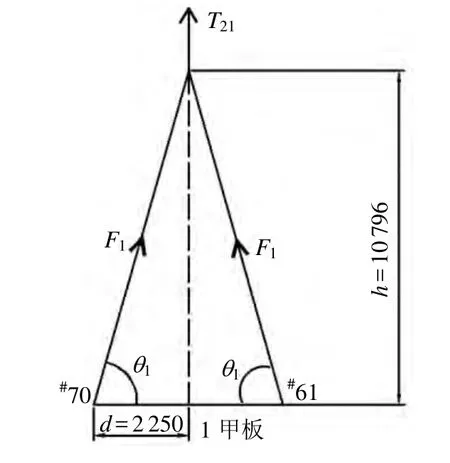

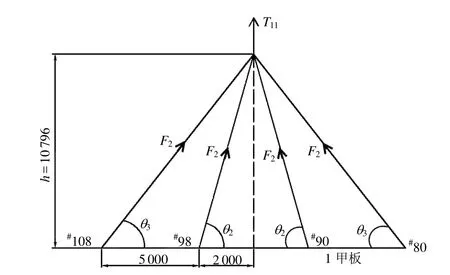

吊带吊装的受力分析计算:具体的吊点设置及总段垂直起吊状态的受力分析见图1~3,#61和#70肋位处两根吊带左右舷端部分别汇于吊排两端,由2台80t吊车联动起吊,吊排中点处受到吊车的拉力T2;T21和T22。#80至#108肋位处4根吊带左右舷端部分别汇于一个吊点,由2台120t吊车连动起吊,吊点所受塔吊拉力T1、T12和T11。经详尽计算得:F1=20.91t ,F2=18.27 t 。

图2 #61和#70段左舷吊带受力示意

图3 #80~#108段左舷吊带受力示意

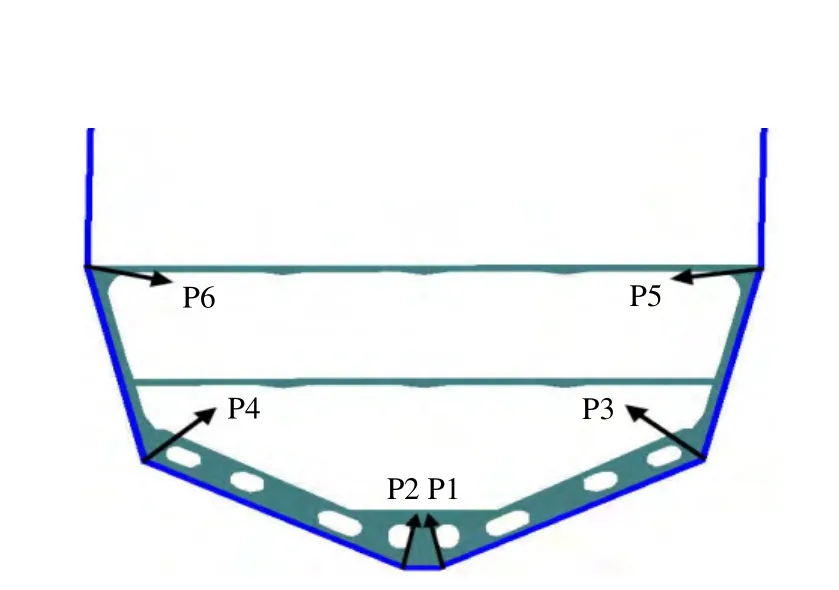

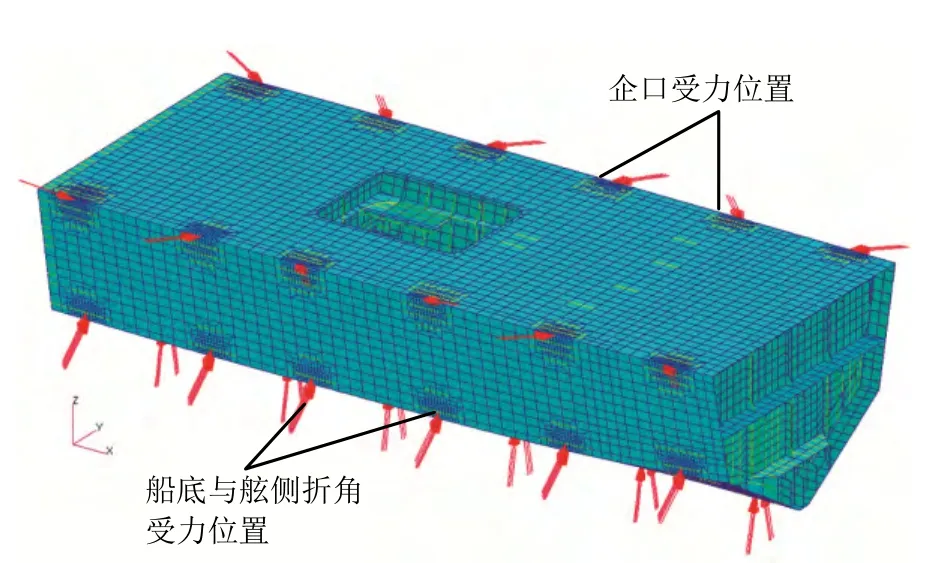

根据船体线型的特点,船体结构在甲板边缘、舭部折角和底龙骨处承受吊带张紧力在该处的合力作用,其他区域的船体外板与吊带间无相互作用力。典型剖面(#61肋位)吊带受力分析见图4。

由图4可知,P1~P6分别为船体结构在船底龙骨和左右舷舭部、甲板边缘处承受的吊带合力。根据吊装方案,位于甲板以下部分的吊带通过固定保护器约束于船体肋骨框架内,因此P1~P4方向位于船体横剖面内,且P1和P2对称,P3和P4对称;位于甲板以上部分的吊带沿船体纵向具有倾角,因此P5和P6方向与船体肋骨剖面具有夹角。

2.4 总段吊装船台倾斜受力分析

船台倾斜比为1:20,倾斜角为2.86°。此时80t吊车和120t吊车的承重不变,船体总段艏部#61、#70两个肋位吊带受力相等(见图 5)吊带受力不变,沿船长方向的最大纵向分为,此时若按原定预舾装率计算出船体总段质量为G=231t (包括吊索具),根据垂向受力平衡和对重心力平衡条件得:T1=160t ,T2=71t,符合吊装安全规范。

图4 典型剖面吊带受力示意

图5 总段倾斜工况中纵剖面受力示意

2.5 总段吊装变形控制技术研究

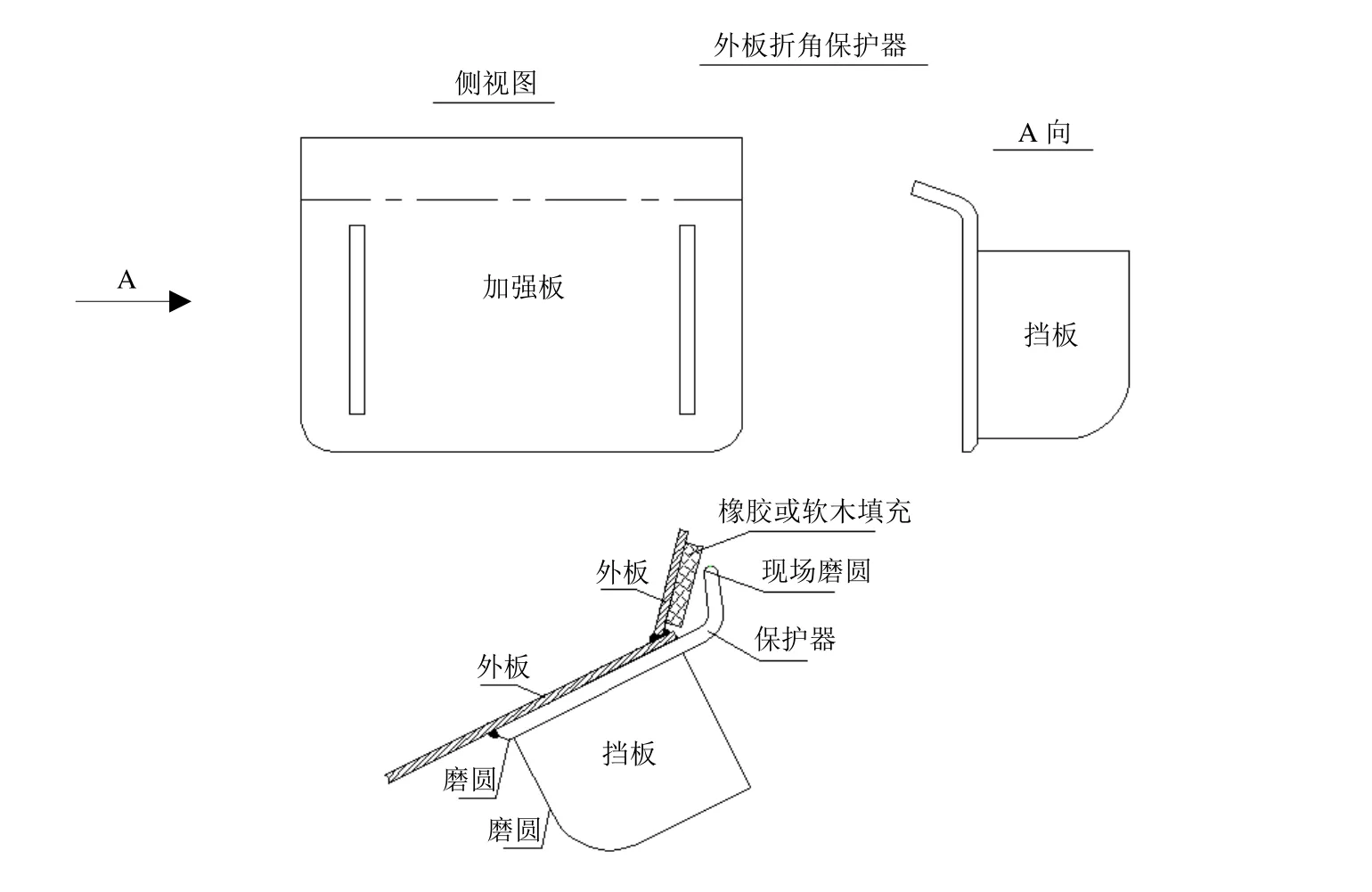

针对深V型薄壁船体总段刚性较弱等特点,首先进行吊带的张力计算,对吊带吊装方案进行受力分析可知#61和#70肋位吊带内张力相等,#80和#108肋位吊带内张力相等,垂向分量之和为相应吊点载荷,如图3所示进行计算获得在#61、#70肋位甲板边缘护角器处得纵向分力为F1*cosθ1=3.59t ,F2在#90、#98肋位甲板边缘(护角器处)的纵向分力为:F2*cosθ2=3.65t ,F2在#80、#108肋位甲板边缘(护角器处)的纵向分力为:F2*cosθ3=10.90t 。研究表明吊带固定工装(保护器)能够抵御吊带侧向分力及横向分力,有效避免吊带沿船长方向发生侧向滑移,确保吊带载荷作用于船体肋骨框架上,在舭部折角处具有较大的集中载荷,研究设计折角保护工装设备可有效控制船体总段结构变形。

国家及辽宁省教育事业发展“十三五”规划均明确指出,践行知行合一,将实践教学作为深化教学改革的关键环节。[2]要强化课堂教学、实习、实训的融合,普及推广项目教学、案例教学、情境教学等教学模式。[3]

在总段吊带吊装过程中,细节控制尤为重要,必须实施精度测控,制定相关的测控方法,建立测量的基准面(线)与监控点,实施全程跟踪,进行数据记录和统计分析。

2.6 有限元计算

依据中国船级社《船舶与海上设施起重设备规范(2007)》[2](以下简称“规范”),对E总段吊装过程中船体结构强度进行校核。

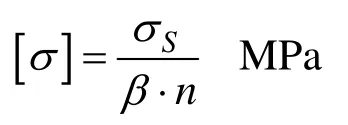

根据规范3.2.16,起重机结构件许用应力 按下式计算得到:

式中:σS——钢材屈服强度,E总段船体采用E36高强度钢,σS=355MPa;n——安全系数,参照规范表3.2.16.1有风作业工况取1.5;β——钢材屈服比系数,参照规范表2.3.5取1.0。

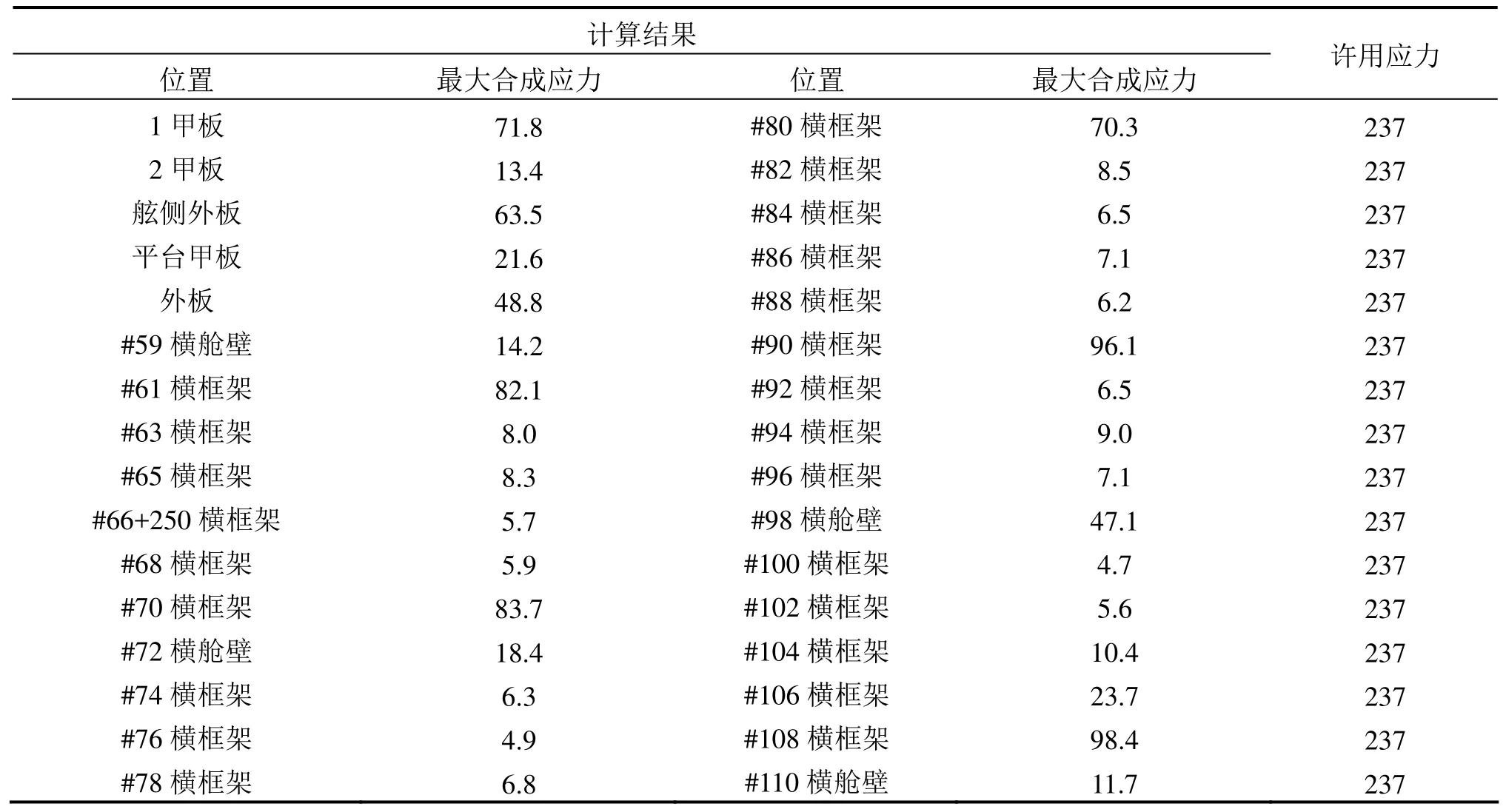

E总段在吊带吊装状态下进行有限元计算,结合了船体总段线型与结构的特点,结合上述吊带吊装方案的受力分析计算结果,将有限元计算所得的船体结构最大合成应力汇总(见表1)。

表1 船体结构最大合成应力汇总 单位:MPa

图6 有限元三维船体模型

有限元计算结果表明 E总段高应力区主要集中在设置吊带处的甲板边缘、舷顶列板上缘、舭部外板以及相应位置肋骨框架的局部区域,吊装应力小于许用应力。船体总段吊装船体结构变形较小。将总段吊装的吊带设置在船体结构应力相对集中的#61、#70、#80、#90、#98、#108肋位具有合理性,结构强度较好,满足规范要求,三维船体模型见图6。

经过有限元对 E总段吊带吊装方案的理论计算分析,在实际吊装过程中对可能产生的应力变化所采取的实际控制措施的验证吊带吊装具有安全性,可靠性、实用性、通用性。

3 吊带保护器设计制作

3.1 保护器剪切应力计算

吊带保护器的失效剪切应力参照规范取材料强度的0.58倍,企口保护器与护角器材质为A级钢,屈服强度σs=235MPa ,护角器失效剪切应力[τ]=0.58⋅σs=136.3MPa 。

根据上述船体总段吊装状态分析,吊带最大纵向分力出现在总段调整到与船台斜度平行时,此时吊带最大的纵向分力为12.86t 。故护角器与船体结构焊接部位所承受的最大剪切应力为τ=F/S=35.73MPa<136.3MPa满足规范要求。

3.2 保护器结构组成

吊带固定保护器分为企口保护器与折角保护器。企口保护器有挂板、面板、导向板、加强肘板、加强板、吊耳和止滑板组成,在甲板边缘的企口内则有加强板与三角肘板与外挂的企口保护器连接。折角保护器由加强板、挡板和填充物组成(见图7、8)。

图7 企口保护器示意

图8 折角保护器示意

3.4 企口保护器使用

企口保护器在总段实际吊装过程中的使用见图9。可以看出企口保护器设置在强肋骨甲板边缘,舷顶列板上缘的企口上。吊带用橡胶皮包裹后穿过企口保护器与吊索具连接。

企口保护器对称设置,企口保护器的加强肘板设置在吊带的受力方向。

3.5 折角保护器的使用

折角保护器设置在船底与舷部外板相接的折角处,见图10,吊带用橡胶皮包裹后穿过挡板。

图9 企口保护器应用实例

图10 折角保护器应用实例

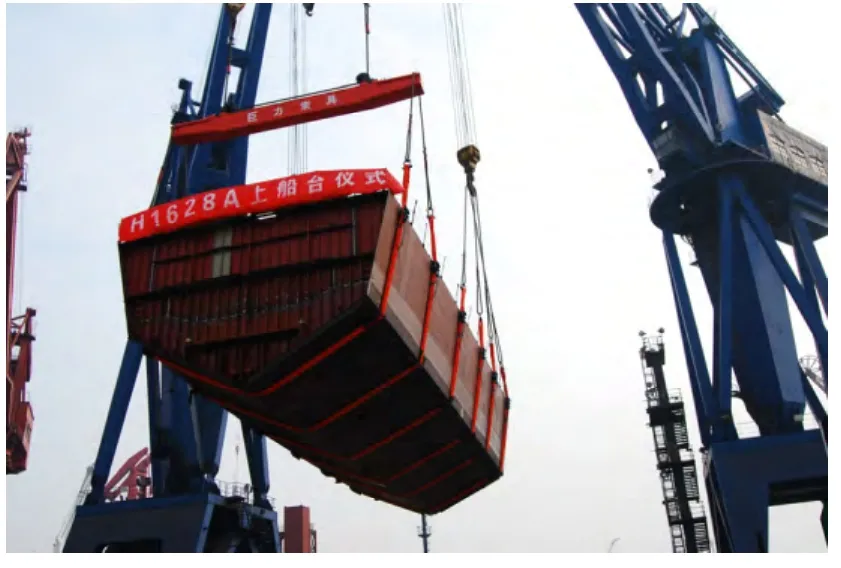

4 实 施

经首制船E总段首次实施总段吊带吊装后(见图11),后续船又相继采取了三总段吊带吊装方法,在总段吊带吊装方面积累了一定的经验,并形成一系列工艺文件和企业标准,为其它船型实施吊带吊装奠定了坚实基础。

图11 总段吊带吊装

在充分考虑总段质量、结构特点和工厂设施基础上,进行船体总段吊带吊装工艺技术研究、理论分析和有限元计算、吊点布置、结构加强、工装设计;根据船体总段吊装设计要求,对船体总段吊带等吊索具进行载荷计算、选型及设置。解决了吊带首次应用于船体总段吊装、4台起重机3吊点吊装及倾斜船台吊装风险控制等技术难点。

针对深V船型、板薄、结构刚性较弱等特点,通过有限元计算吊带内张力和吊带作用于环形总段上的载荷分布及薄壁船体总段结构受力和变形情况,进行吊带设置、设计吊带固定保护工装,保护总段结构、有效控制总段变形。

固定保护器的设计制作不仅新颖、简约且具实用性,满足规范要求。

5 结 语

总段建造技术属于现代化造船模式,吊带吊装新工艺与甲板吊环或钢梁托架吊装相比具有自重小,可减小吊索具重量,最大限度发挥起吊能力;该吊装方式中吊带与总段外板线性接触,避免了局部接触导致的应力集中,可有效降低吊装变形,避免大量结构加强,是船体总段吊装工艺上的一次科技创新。新工艺能有效提高预舾装率和建造质量,缩短建造周期;吊带可以在不同型号、不同产品之间交替使用,适用性广。吊带吊装新工艺必将在船舶与海洋工程行业的大型总段吊装上带来一次重大技术革新,有着巨大的应用前景和推广价值。

[1] 黄 浩. 船体工艺手册 [M] . 北京:国防工业出版社,1989.

[2] 中国船级社. 船舶与海上设施起重设备规范(2007)[S]. 北京:人民交通出版社,2007.