船体搭载坞墩枕木下沉预报与实测分析

2015-01-01周德寿王佳颖

周德寿,王佳颖,万 忠

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

船体建造精度控制是各大造船企业在发展过程中面临的重大课题。而船体搭载过程中的底部下沉量是控制整船搭载精度的基础。近年随着行业的飞速发展,建造船型吨位越来越大,船体在搭载过程中的坞墩枕木下沉量已成为控制船舶建造精度不可忽视的重要因素。以沪东中华船坞中使用的组合坞墩为例,上方枕木长约1.5m、宽0.4m、高为0.5m,见图1。以实际建造经验而言,大型集装箱船、LNG船(液化天然气船)等具有较大吨位的船舶,在船体搭载过程中坞墩枕木均有一定程度的下沉。

目前,对于船舶坐墩反力和坞墩布置设计已有不少相关的研究。管波等[1]针对30万t油轮在各工况下的舱段坞墩横向载荷分布进行了分析研究。张寿富等[2]研究了坞墩的刚度和强度、船舶坐墩的总纵强度及局部强度、船舶倾侧等对进坞坐墩的影响,提出了船舶布墩应遵循的原则和注意事项。何光伟等[3]对30万t VLCC和8.2万t散货船在干坞状态下注入压载水的坞墩受力进行了详细分析。但对于坞墩枕木搭载下沉量的研究文献较少。

图1 沪东中华造船集团坞墩实样

以沪东中华造船集团17.2万m3LNG船的实船坞墩布置为例,针对搭载坞墩枕木下沉量,主要开展了以下研究工作:1)对实船建造过程中的坞墩枕木下沉量进行测量;2)对搭载后的坞墩枕木下沉量以及坞墩反力,进行全船有限元分析预报。通过搭载船舶底部下沉量的理论分析和实测对比,总结坞墩布置经验,为今后调整优化船坞坞墩布置、控制船体基线精度[4]和船底受力局部强度分析提供理论支撑。

1 概述

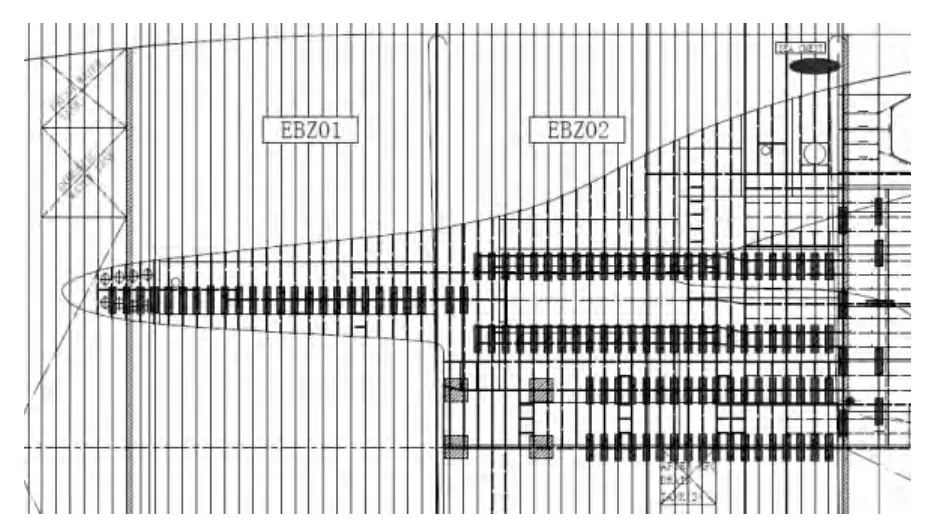

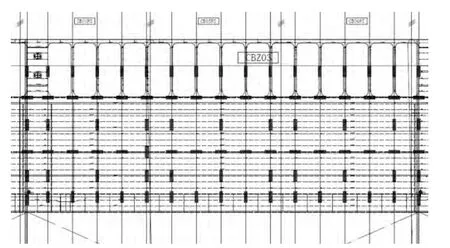

该 LNG船是沪东中华集团开发设计建造的高端出口产品。该船总长 290m,两柱间长 278m,型宽46.95m,设计吃水11.5m,结构吃水12.5m。表1给出了该船沿船长方向各区域的坞墩受力统计分析。从表中可见艉部总段的坞墩受力较大,因此其实船建造底部下沉也相对较大。图 2、3给出了该船艉部和船舯货舱的坞墩布置示意图。

表1 研究目标船型总环段对应坞墩布置统计

图2 17.2万m3 LNG船艉部坞墩布置

图3 17.2万m3 LNG船舯部坞墩布置

2 全船有限元分析

2.1 有限元建模

以船体底部下沉量和坞墩受力为研究目标,采用全船有限元分析对船体搭载变形和下沉量进行预报分析。采用 MSC.PATRAN/NASTRAN进行有限元建模和分析,全船有限元模型见图 4。在有限元建模时,板架结构中除了纵骨、T型材面板和支柱等用梁单元近似模拟外,其他构件均用板单元模拟,以真实地反映实际结构的形式。结构自重通过给定单元的材料密度γ以重力加速度g模拟,电气重量、轮机重量、舾装重量可根据重量分布及重心数据,利用力的等效原理将上述重量分配到相应有限元节点上。建模时,在每个纵骨间距和肋骨间距之间设置一个单元。该全船结构有限元模型总计有 136841个节点和310331个单元(172568个板单元,136890个梁单元,873个点单元)以及71个MPC。

图4 LNG船有限元模型

2.2 载荷和边界条件

虽然船体在整个搭载过程中仍然有大量焊接工作需要不断完成,船体结构还不具备整体连接刚度。但是在文献[5]中,叙述了即便考虑船体连接刚度,船舶落墩时的反力与重量分摊计算基本一致。因此,为简化分析,忽略整个搭载过程中焊接工序对船体结构整体刚度以及焊接变形对船体底部坞墩枕木下沉量的影响。

在船坞建造过程中,船体同时承受重力和坞墩的支撑反力。坞墩通常由水泥墩子和垫木组成,其中水泥墩子可视为刚性体,将垫木假定为弹性体。

有限元分析的载荷和边界条件采用以下方法模拟:

1)施加重力加速度(-9.8m/s2)在整船模型上,以模拟重力作用;

2)在中纵桁强框底部交界处艏节点约束船长和船宽方向自由度,艉节点约束船宽自由度,用以限制船体刚体位移约束;

3)坞墩采用弹簧点单元模拟,弹簧刚度k=AE/h,其中,A为坞墩垫木面积;E为坞墩垫木弹性模量;h为坞墩垫木高度。垫木刚度E采用实测结果,取90MPa。

2.3 有限元预报结果

图5给出了根据现有坞墩布置方案使用传统坞墩船体底部搭载变形有限元分析预报结果。由图可知,在货舱区舱壁下方由于其承载的重量相对较大,因此在舱壁下的坞墩有 4~6mm的下沉量;在货舱区非舱壁区域由于其承载的重量较轻,该区域的坞墩下沉量较小(<2mm);另外,机舱区域承载重量较大,但是由于该处坞墩布置较密,该区域的坞墩平均有3~6mm的下沉量,但是在艉部轴孔处由于无法布置更多的坞墩,在艉轴孔位置有接近12mm的下沉量。

以右舷部分为例,图6、7分别给出了货舱典型区域以及机舱艉部区域的坞墩支撑反力有限元预报结果。在货舱区域舱壁和舷侧处支撑反力较大,艉部区域支撑反力较大,特别是最艉端由于坞墩数量少,因此最大支撑反力≈125t。

图5 现有坞墩布置方案下的船底搭载变形预报分析结果

图6 典型货舱区域坞墩反力有限元预报结果

图7 机舱艉部区域坞墩反力有限元预报

3 坞墩枕木下沉量实测

在该LNG船的船体搭载过程中,对该船货舱典型区域(主要为CBZ02P/S下面点)和机舱区域(主要为EBZ02和EBZ01尾端位置)的坞墩枕木下沉量进行了测量。图8、9分别给出了货舱和机舱区域坞墩下沉量的测试位置,表2给出了货舱、机舱区域坞墩以及尾轴孔下沉量的实测数据。

图8 货舱坞墩下沉量的测试位置

图9 机舱区域坞墩下沉量的测试位置

表2 坞墩下沉量实测数据 单位:mm

4 有限元预报与实测分析对比

有限元预报由于采用理论分析手段,其分析结果的精度取决于力学模型模拟的准确性;而实测数据较为准确,但也受到测量精度等因素的影响。综合以上对船体底部坞墩下沉量的有限元预报结果与实测数据进行比较分析如下:

1)有限元预报货舱区墩木下沉量为1~6mm,平均≈3mm,与实测数据平均2.9mm基本一致;

2)有限元预报机舱区墩木下沉量为3~6mm,平均≈4.5mm,与实测数据4.5mm基本接近;

3)有限元预报尾轴孔平均下沉量为12mm,与实测平均15.5mm基本接近。

从有限元预报与实测数据的对比结果来看,两者基本接近,理论预报方法基本能够反映搭载过程中的船体底部下沉趋势。

5 坞墩布置优化

基于以上分析,可以对研究船型的坞墩布置进行如下优化:

1)考虑货舱区域较小的坞墩枕木下沉量以及反力,可以适当较少货舱区坞墩数量;

2)优化坞墩布置时尽量减少单个坞墩承重较轻区域的坞墩数量,避免减少舱壁、舷侧等单个坞墩受力较大区域的坞墩数量;

3)机舱区域坞墩布置较密,可以适当减少坞墩,但若单纯减少坞墩布置数量会加大机舱区域的船体下沉趋势,并对后续轴系照光镗孔等工作造成影响,故优化后考虑在机舱下方采用钢质坞墩以减少下沉量;

4)由于货舱和艏部原来的搭载下沉有限,因此可以不采用钢质坞墩。

按照以上思路进行优化,在机舱艉部使用钢质坞墩,并减少布置坞墩数量。通过优化可以减少约16%的坞墩数量。和此前所不同的是机舱区计算采用钢质坞墩,垫木长1.2m,宽0.5m,高0.05m,具有较大的刚度。

图 10给出了优化坞墩布置后的底部结构下沉量图。从图中可以看出,若采用优化后的坞墩布置,船体搭载下沉量变形的控制体现在两方面:

1)尽管在货舱区域减少了坞墩数量,但货舱区域下沉量也基本不变;

2)由于在机舱区域使用了钢质坞墩,该区域的下沉量得到了极为明显的控制,使用钢制坞墩后几乎无下沉,尾轴孔的下沉量预计在3mm左右,和此前12mm相比明显减少。

另外对改变坞墩布置后,对该船的底部局部强度进行评估。图 11给出优化坞墩布置方案下机舱与货舱底部过渡区域的结构应力分布,该最大应力为156MPa小于屈服应力,能够满足局部强度要求。

图10 优化坞墩布置方案下的船底搭载变形预报分析结果

图11 优化坞墩布置方案下机舱与货舱底部过渡区域的结构应力分布

6 结 语

随着船舶行业的发展,建造船舶的吨位日益增大,船体搭载坞墩枕木的下沉量问题成为影响造船搭载精度的基础。以沪东中华造船集团17.2万m3LNG船的实船坞墩布置为研究对象,针对搭载坞墩枕木下沉量,进行了实船测量和全船有限元预报分析。通过搭载船舶底部下沉量的理论分析和实测对比,进行了坞墩优化布置,为今后调整优化船坞坞墩布置、控制船体基线精度和保证船底受力局部强度提供理论支撑。分析结果小结如下:

1)从有限元预报与实测数据的对比结果来看,两者结果基本接近,因此采用理论预报方法基本能够反映搭载过程中的船体底部下沉量的变化趋势;

2)对于LNG船建造而言货舱区枕木下沉量较小,可以考虑适当减少布置坞墩数量,为减小机舱和艉部区域坞墩下沉量,可以考虑使用钢质坞墩。

[1] 管 波,朱 浩,孙大鹏,等. 30万t油轮坞墩横向载荷分布研究[J]. 水运工程, 2012, 8(469): 48-51.

[2] 张寿富,朱小龙. 船舶布墩理论与实践[J]. 江苏船舶,1995,12(3):19-30.

[3] 何光伟,薛 林. 基于有限元法的船舶干坞状态下注入压载水坞墩受力分析[J]. 广东造船,2012: 45-46,54

[4] 杨 振,刘建峰. 温度场变化对船坞搭载精度控制的影响研究[J]. 船舶与海洋工程,2013, (3): 16-20.

[5] 王佳颖. LNG 船进坞坞墩布置设计研究[J].船舶工程,2012,34(2):121-124.