AP1000核电厂发电机冷却方式设计特点分析

2015-01-01赵宏宇

赵宏宇

(中核辽宁核电有限公司,辽宁 葫芦岛125000)

0 前言

众所周知,电机容量的提升主要靠增加电机的线性尺寸和电磁负荷两种途径来实现。然而增大线性尺寸的同时也会增大损耗(因为电机的损耗与线性尺寸的三次方成正比),这会造成电机效率下降;而增加磁负荷,则会受到磁路饱和的限制。所以提高电机容量的主要措施在于增加线路负荷。但是增加线路负荷的同时会增加绕组的铜损耗,线圈的温度会升高,加速绝缘老化,降低电机寿命[1]。这时就需要采取有效的冷却方式带走发电机的产生的热能,以保证发电机安全可靠的运行。综上所述,提高发电机的容量,主要是依靠提升发电机的冷却技术实现的。

1 大型汽轮发电机的主要冷却方式

目前汽轮发电机采用的冷却方式按冷却介质分类主要包括空冷、氢冷、水冷、油冷以及蒸发冷却(两相流冷却)等;按冷却位置分类包括表面冷却和内部冷却,表面冷却就是通过冷却介质(氢气、空气)和发电机本体进行表面对流换热带走热量,这种方式换热能力相对较差;内部冷却就是将冷却介质(水、油、氢气)通过导线内部,带走热量再与外置的热交换器进行换热,这种方式的换热能力更强。目前大容量发电机的冷却方式一般不只通过单一的手段,多是内外冷却相结合,多种介质相结合。对于不同的部位(定子铁芯、定子绕组、发电机壳体、转子绕组等)采用相适应的的方式,以达到最好的冷却效果。

2 AP1000核电厂发电机冷却方式

2.1 AP1000核电厂发电机的冷却方式概述

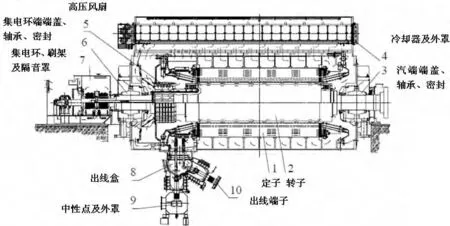

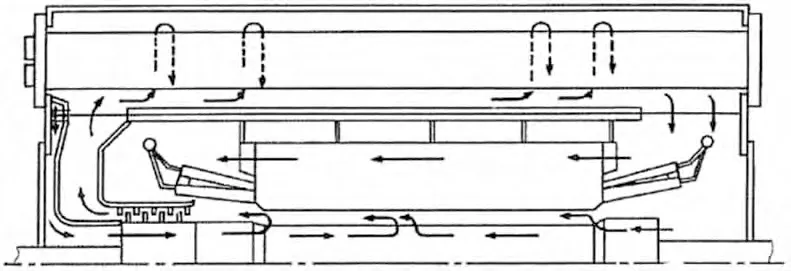

我国首座AP1000核电站的发电机是从日本三菱电机公司引进的技术,采用“水氢氢”的冷却方式。发电机采用整体全封闭、内部氢气循环、定子绕组水内冷、定子铁心及端部结构件氢气表面冷却、转子绕组气隙氢气内冷的冷却方式[2]。 总体布置如图1。

图1 发电机总体布置图

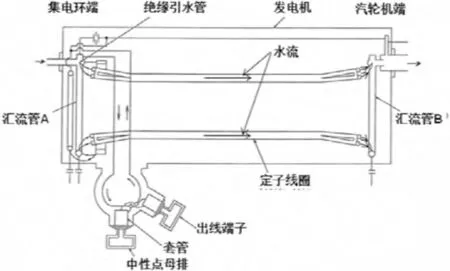

图2 发电机定子绕组内水路循环示意图

2.2 定子线圈通过空心铜线直接水冷

定子绕组进出水汇流母管分别安装在发电机基座的励磁端和汽机端。冷却水先由外部管路进入励磁端汇流母管,然后经绝缘引水管进入线圈内部,再经绝缘引水管汇集到汽机端集水母管中,并经外部管路引出。发电机的出线套管,出线端子和中性点母线也是水内冷方式。但是通过单独的水路循环,最后经过总的出线汇流总管流出发电机。发电机冷却水回路如图2。

AP1000发电机定子采用并联单流水路即每个线圈内流过二条水路,每半匝线棒为一条水路,故又称为半匝水路。由于这种水路的进水和出水母管分别布置在电机内的励磁侧和汽轮机侧,故又称这种水路为双边进出方式。这种方案上层和下层线棒内的水流方向相同,具有水路短、水压降小、进水压力低的优点。

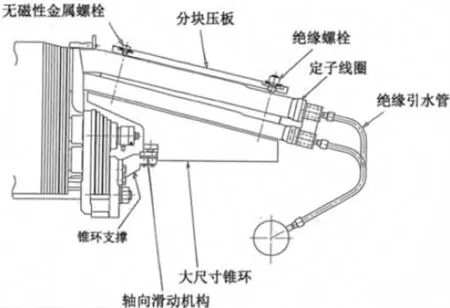

绕组上层、下层线棒端部通过导电并头套把两线棒的空心与实心导线一起套住,套内线棒间用导电的斜楔固定,保持电的良好通路。每根线棒的端头伸出并头套外,伸进各自的水接头盒进行封焊。两个线棒的水接头各自经绝缘引水管接至进/出水母管。这种水电连接方式的好处是:水路和电路分开,水接头不导电,接头部位的股线不会发生不填实问题,运行中出线断股的可能性很低。定子绕组端部结构如下图3所示。

图3 定子绕组端部结构示意图

2.3 定子铁芯通过铁心轴向风道直接氢冷

定子铁芯的叠装结构与其通风散热方式有关。大容量电机铁芯的通风冷却一般有三种方式:铁芯轴向分段径向通风、铁芯内轴向通风、半轴向通风。AP1000发电机定子采用的是全轴向通风式铁芯,沿轴向是不分段的,铁芯轭部冲有几排孔径较大的通风孔,铁芯齿部也冲有几排孔径较小的通风孔,通风孔全轴向贯通。

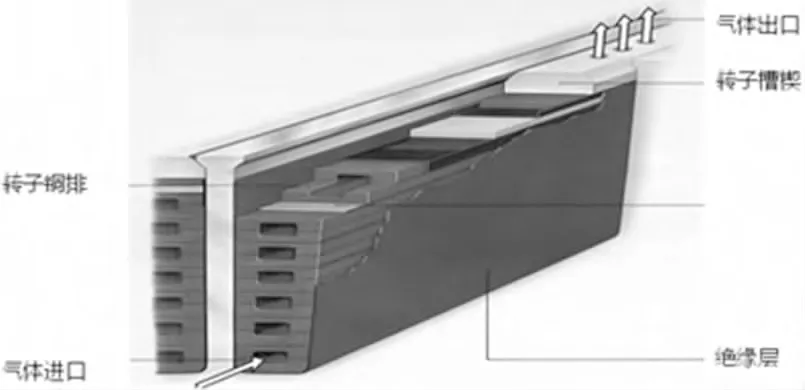

2.4 转子线圈轴向-径向氢冷

转子绕组内的通风是采用的是轴向-径向结合的方式。氢气一方面会通过转子和定子间隙通过表面冷却方式带走热量。此外,转子线圈内部也设有通风口,氢气在风扇的驱动下会从转子两端沿轴向进入通风口内,并在转子的中间位置沿径向排出。如图4所示。

图4 转子绕组内通风口示意图

2.5 氢气冷却器和高压风扇

发电机机座顶部布置了氢气冷却器(背包式),分为4个序列,在所有4个序列都在运行的情况下,设计功率为100%容量。氢气冷却器的冷却水来自电厂的闭式冷却水系统。当氢气冷却器中任意一个序列退出运行,氢冷器仍然具有90%的容量运行。

发电机仅在集电环端设置了一个由5级动风叶、6级静风叶组成的高压轴流风扇,风扇座环分三段分别热套在转子轴上,以驱动机内氢气的循环冷却。

整个发电机内部是充满氢气的密封环境,包括定子铁芯、转子绕组和定子与内壳之间的空隙都有氢气循环不断带走热量。氢气由高压风扇驱动通过通风孔和通风槽打入通风道内,再通过转子绕组内径向和轴向的通风道、定子铁芯内轴向的通风道、定子与转子之间的间隙、定子与机壳之间的间隙,最后返回到氢气冷却器与电厂闭式冷却水进行热交换。发电机内通风流程如图5。

图5 发电机内部通风示意图

3 AP1000核电厂发电机氢气参数控制

虽然氢气作为冷却介质有太多的好处,但是由于氢气本身是非常易燃易爆的气体,有非常大爆炸极限范围(4%~75%),这意味着任何一点轻微的泄漏都可能造成严重的后果。AP1000核电厂设置了专门的辅助系统用于保证氢气的纯度和干度是满足要求的[3]。

3.1 氢气供应单元

在电厂正常运行期间向发电机提供H2,并自动维持氢气压力在规定值(0.53~0.585MPa.g之间,低负荷工况下允许氢压稍低)。H2供应单元接受高达15MPa.g的高压H2,随后将H2压力降低到0~0.7MPa.g后供应到发电机内。为避免H2和空气接触,在对H2进行冲排操作的时候使用CO2作为中间介质。

3.2 氢气压力/纯度监测单元

发电机设有专门的H2压力/纯度测量单元,时刻监视H2纯度和压力。气体纯度测量的原理是利用共振器周围气体密度的变化引起共振器振荡频率的变化而得到。在发电机风扇的低压区连接有压力传感器和压力表。

3.3 氢气干燥器

H2干燥器是全自动能够循环连续运行的双塔干燥器,通过发电机的风扇驱动使H2通过一个干燥塔去除H2中的水分和湿汽,从而保持发电机绕组的干燥。另外一个塔处于备用状态,进行自动再生和除湿功能。干燥塔由微机控制全自动运行,由定时器或运行的干燥塔出口露点温度ffgt;-5℃后切换到备用干燥塔。

此外,发电机还设置了H2泄漏监测装置,在检测到H2泄漏超过设定值时将产生报警。

3.4 发电机密封油系统

AP1000核电厂发电机内部是充满氢气的环境,在转子穿过端盖的位置是存在H2泄漏风险的。因此,设置密封油系统为安装于发电机两侧的轴封密封环提供压力油进行润滑和密封,防止H2发生泄漏。

密封油系统为双流型,分为空侧密封油回路和氢侧密封油回路。轴封密封槽有两个环形槽,形成两个单独的油路,空侧密封油在外侧流动,氢侧密封油在内测流动。在密封环处维持空侧密封油压力比发电机内氢气压力高出85kPa,同时氢侧密封油压稍高于空侧密封油压,保证H2不会泄露出去[3]。

4 AP1000核电厂发电机定子冷却水水质控制

发电机使用水内冷的情况下,要特别注意水质的控制。AP1000核电厂的发电机配备有专门的定子冷却水系统,时刻控制冷却水质。系统内设置过滤器,以去除水中的杂质,避免出现堵管现象;此外还设有专门的离子交换器,保证冷却水的电导率和PH值符合要求(电导率低于5μs/cm,PH值在6~8之间)[3]。

5 结语

AP1000的发电机是MELCO采用引进的西屋公司技术及MELCO发展的技术相结合的设计路线。通过MELCO制造的首台机组的温升指标也非常的优秀。定子绕组温升为20.4K(进水50℃),定子铁芯温升为28.2K(进风45℃),转子绕组温升45.8K(进风45℃),而F级绝缘的绕组温升限值为100K,最高允许温度为155℃。但是还是存在一些问题值得我们思考:

(1)采用单侧布置的高压风扇可能带来过大风损和轴向温度温度分布不均的问题,风路末端的温升可能会稍高一点。有人提出过采用两端低压风扇的布置方式并配合定子铁芯的多路径向通风方案。哪个方案更优秀还是需要运行后方能检验。

(2)密封油存在有进油风险。虽然在密封环处设置了迷宫型密封齿,但是由于油氢压差的存在,进油风险还是不可避免。在跟调试人员交流的过程中也得到了肯定的答案,只能靠发电机监测装置随时监控,这就要求运行人员要时刻关注进油的风险。

AP1000核电站目前没有商运经历,任何的设计和创新都需要实践的检验,AP1000堆型的技术创新和优势是有目共睹的,它的未来应该是非常有前景的。

[1]倪天军.大型发电机主要冷却方式及特点[J].东方电气评论,2006(1).

[2]刘大鹏,彭丽媛.AP1000型汽轮发电机性能和结构特点述评及优化方向[J].大电机技术,2013(4).

[3]顾军.AP1000核电厂系统与设备[M].原子能出版社,2010.