基于Solidworks的反求设计实践

2015-01-01许汝真索双富孟国营顾梓昆

许汝真 索双富 孟国营 顾梓昆

(1.中国矿业大学〈北京〉机电学院,中国 北京100085;2.清华大学机械工程系,中国 北京100084;3.梓昆科技〈中国〉股份有限公司,浙江 杭州311200)

0 引言

反求工程(Reverse Engineering)是指用一定的测量手段对实物或模型进行测量,根据测量数据通过三维几何建模方法重构实物CAD模型过程。在目前日趋激烈的市场竞争下,反求工程在产品研发过程中,通过借鉴、继承已有的知识和技术并在此基础上发展新的产品,能够缩短产品的研发设计周期,促进技术的革新。是目前工业产品开发的一种常用手段。

反求工程的第一步就是得到实物外形数据,这些数据可以通过一些先进的测量装置进行收集,也可以采用人工测量的方式得到。目前市面上有许多以提供实体模型数字化的工程公司。他们依靠图像采集设备得到实物的三维基本模型,再通过少量的人工修补,得到达到一定精度,另用户满意的数字化模型。这种方式简单高效,然而,在实践中发现其存在以下问题:

1)进行数字化建模的参考实物是经过加工制造得到,其本身存在着加工误差、加工缺陷、变形等问题,而三维数字化建模设备得到的三维模型并不能排除加工误差,更不能将加工缺陷从特征中去除,同时也无法判断实物是否发生过变形,得到的三维数字化模型完全是对实物的拷贝,对此类零件进行虚拟装配无法达到预期装配结果,对此类零件进行加工生产也无法实现其预期功能。

2)对数字化建模设备直接得到的三维模型和实体进行测量比较,可以发现设备数字化建模过程本身存在误差,且部分误差远超过其预期的误差范围。这样,为了保证关键部位的建模精度,我们需要进行反复的人工校对和重新建模。

3)高精度的数字化建模设备成本高昂等。

同样,人工直接测量的方式也存在一些问题:

1)无法准确测绘不规则曲面。

2)难以实现大型零件的精准测绘。

3)从测量到建模完成花费时间较长,工作效率比较低。

但是,人工测绘的方式存在着数字化设备建模无法取代的智能、灵活、分析的优势而在一些企业中得到应用。其优势在于测绘人员在对零件测绘的过程中能够反复琢磨、理解、分析产品的设计思想,有利于在原始设计的基础上进行改进设计。同时,在测绘过程中,测绘人员能够理解产品的设计意图,人为地排除因加工零件或安装变形产生的误差等不利因素。

Solidworks具有功能强大、易学易用和技术创新等特点,可以实现零件建模、虚拟装配、仿真、工程图绘制等从设计到仿真的一系列功能,因此在机械设计领域得到了广泛的应用。特别是家电行业、塑料模具行业,是一种首选的工具平台。本文以ATM机中某功能模块为例,对Solidworks在反求设计中的应用开展相关的研究。

1 零件建模

从零件绘制难易角度出发,将ATM机中的零件划分为以下几类:钣金件,塑料件,轴和轮类零件,齿轮和皮带。

其中以钣金件和塑料件的结构最为复杂,就总体结构而言,钣金件通常承担着支撑、定位等功能,其上分布大量孔、槽、折弯等特征,在绘制的过程中,除了要保证特征的完整之外,更要保证特征位置的准确度;塑料件大部分为走钞通道板,为了实现走钞的流畅,塑料件往往形式多样,包含大量曲面以及不规则特征。下面对这几类零件的绘制分别说明。

1.1 钣金件的绘制

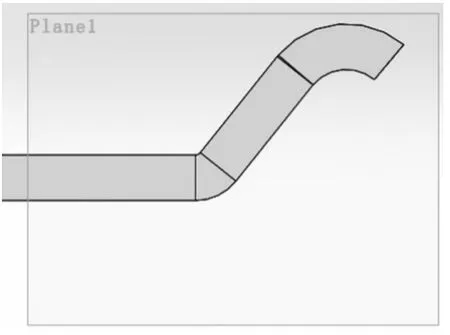

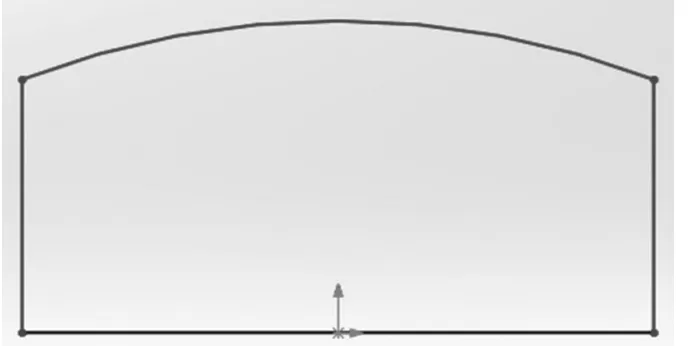

Solidworks中有专门的钣金绘制工具,包含基体法兰,转换到钣金,放样折弯,边线法兰,斜接法兰,褶边,转折,折弯等功能。钣金件上特征多且复杂,因此按照一定的绘制顺序能够使钣金件的绘制事半功倍。首先,绘制基体法兰,选取钣金件中的主干部分进行绘制。然后,在主干的基础上,绘制折弯特征,主要通过钣金工具栏中的边线法兰和斜接法兰实现。在这里值得一提的是,边线法兰在生成折弯时,只能够形成平面类折弯(图1),而斜接法兰则可以通过绘制特征横断面(图2)来形成包含曲面或具有复杂结构的折弯(图3)。最后,通过拉伸切除等工具,对钣金件上的孔、槽类特征进行绘制。按这样的顺序可以避免特征的遗漏,同时便于特征的查找和修改。

图1 边线法兰

图2 特征横断面

图3 包含曲面的折弯

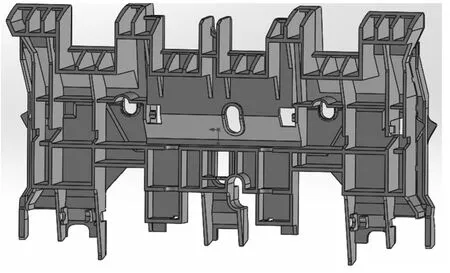

1.2 塑料件的绘制

为保证塑料件的强度,在设计时,通常增加筋板类特征,这也是导致塑料件(图4)特征复杂的原因之一。因此,在绘制塑料件时,首先通过拉伸工具绘制出塑料件的最大外形轮廓。然后,通过拉伸切除,去除多余材料,形成准确的外形轮廓特征,并利用抽壳等工具,完成筋板类特征的绘制。最后,利用拉伸切除等工具,进行孔类和槽类特征的绘制。

图4 含有复杂筋板特征的塑料件

1.3 轴和轮类零件的绘制

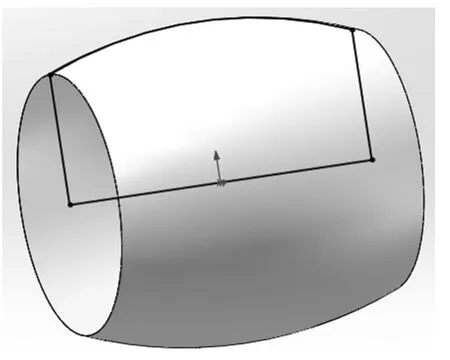

轴和轮类零件一般为回转体,特征简单,形状规则。一般利用拉伸的方式就可生成。特殊的,直径变化的滚轮,可通过旋转工具,先生成旋转轮廓曲线(图5),再使其绕轴旋转360°即可(图6)。

图5 旋转轮廓曲线

图6 滚轮模型

1.4 齿轮和皮带类零件的绘制

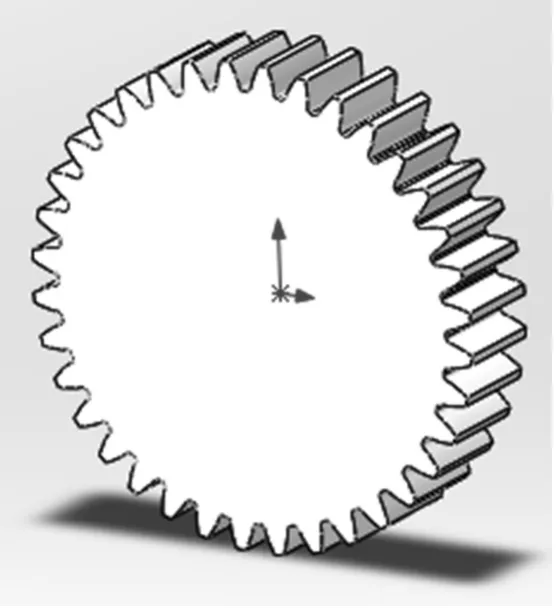

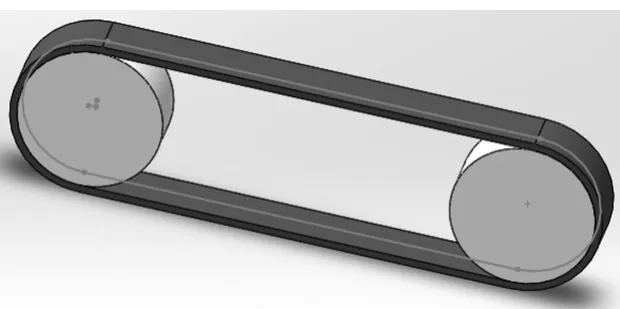

齿轮有标准齿轮和变位齿轮,在绘制的时候,可以在Solidworks中利用公式绘制出齿轮的渐开线齿廓,通过圆周阵列对单个齿廓进行复制,生成所需齿数,最后经过拉伸就可绘制出齿轮立体模型。但是这种方法较为复杂。利用Solidworks插件geartrax软件(图7),通过定义齿轮的模数、齿数、变位系数等参数,可以快速准确的实现标准齿轮或变位齿轮的绘制(图8)。皮带的绘制是在装配体中,当皮带轮的位置确定后,在装配体中,通过“插入——装配体特征——皮带/链”,出现皮带/链设计的工具框,选择皮带轮与皮带接触的表面,选择生成皮带零件并确定,即可生成皮带轮廓,在装配体的设计树中打开生成皮带零件,对草图轮廓进行拉伸,生成薄壁特征,完成皮带绘制(图9)。

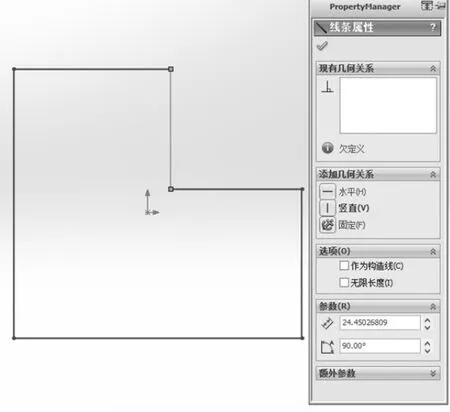

除此之外,在零件绘制中还需注意的几个问题:1)草绘基准面的选择。对于结构对称的零件(例通道板、传动轴等),尽量以右视面作为其对称面,便于装配;对于不对称的零件(例支架板),尽量根据其在装配体中的位置,选择与装配体中整体基准相同的基准面作为草绘基准面。2)草绘的完全定义。Solidworks软件不同于其他软件的特点之一就是当草绘欠定义时(图10),仍然可以退出草绘并对该草绘进行拉伸等操作。这样产生的后果就是:当完成建模后,若对模型中某一特征的草绘进行修改,其他特征会由于其自身草绘欠定义而在修改时同时发生变化,最终导致整体的建模失败。因此,在草图绘制后,应对草图中的每个线条增加尺寸标注或约束,使其完全定义(图11),然后再对草图进行拉伸等操作。

图7 geartrax插件操作界面

图8 geartrax插件生成的齿轮模型

图9 皮带模型

图10 欠定义的草绘

图11 完全定义的草绘

2 虚拟装配

ATM机结构复杂,在装配时,通常需要注意以下问题:

1)装配顺序:从制造、加工的角度看,任何机械都是由若干单独加工制造的单元体——零件组装而成。但是从机械实现预期运动和功能的角度来看,并不是每个零件都独立起作用。每一个独立影响机械功能并能独立运动的单元体称为构件。构件可以是一个独立运动的零件,但有时为了结构和工艺上的需要,常将几个零件刚性地联接在一起而组成构件。因此在虚拟装配时,通常是先进行构件的装配,然后再将构件安装到功能模块中,最后在实现由功能模块到整机的装配。这样装配的好处在于各部分的装配关系一目了然,便于查错和修改。

2)配合参考的选择:(1)机架类零件是固定的,因此在装配时,应首先确定机架类零件的位置,选择配合参考时,尽量选择虚拟基准面(即前视,右视,上视基准面)。(2)构件装配时,通常要根据该构件与机架或其他构件产生的配合关系,选择运动副中相接触的实体表面(例如面、孔等)作为配合参考。

3)测绘基准选择:测量零件的基准,尽量和装配基准一致,这样一是可以比较方便的测量大部分尺寸,再就是避免测绘基准与安装基准不同而导致的误差。

4)干涉检查:完成一个组件的装配后,要进行干涉检查。在command manager中,选择“评估”栏目中的“干涉检查”,可以检测出装配体是否发生干涉以及干涉区域的大小。干涉检查可以迅速准确发现零部件实体在装配时结构上相互冲突的地方,便于设计人员对零部件修改,同时可以避免实际生产加工时因干涉问题造成的安装问题。

3 工程图绘制

Solidworks可以实现直接由三维图到工程图的转换。选择“文件”中“从零件制作工程图”或“从装配体制作工程图”可以进入工程图绘制,同时还可进行尺寸的标注等一系列操作。在保存工程图文件时,选择不同的保存格式(例:dwg,dxf等)还可实现测绘数字模型与其他制图软件或分析软件之间的数据交换。

4 结论

利用Solidworks软件可以很好地实现从零件建模到虚拟装配再到虚拟样机的检查分析等一系列功能,提高了设计质量,为样机的制造提供保障,减少资源浪费,缩短了产品的研发周期。

利用人工测绘与数字化建模设备测绘的混合工作模式,可以提高工作效率,和测绘精度。让设计、测绘人员将更多的精力放在基准分析、精度要求、误差设定、材料选择与性能指标要求、制造工艺过程选择等技术核心工作。而不是重复的测量基础工作。

[1]蔡勇.反求工程与建模[M].北京:科学出版社,2011.

[2]胡仁喜,刘昌丽,等.SolidWorks 2013中文版从入门到精通[M].北京:机械工业出版社,2013.

[3]北京兆迪科技有限公司.SolidWorks钣金件与焊件教程[M].北京:机械工业出版社,2013.

[4]申永胜.机械原理教程[M].北京:清华大学出版社,1999.