全液压矫直机的数学建模与仿真

2014-12-31刘琼琼黄庆学李昕涛

刘琼琼,黄庆学,李昕涛

(太原科技大学 山西省冶金设备设计理论与技术重点实验室,山西 太原030024)

0 引言

钢板矫直机是轧钢领域中不可或缺的重要设备,主要用来提高钢板的平整度和强度等。矫直理论经过几十年的发展,已经相当成熟。与此同时,现代控制理论和智能控制理论也在不断进步和完善,越来越多的先进控制算法和矫直理论相结合,提高了矫直机的综合性能。全液压矫直机压下控制系统是一个伺服控制系统,是一个非线性、高频、欠阻尼的系统。由于传统PID控制存在一些比较明显的缺点,影响了钢板品质的提高,于是本文提出了一种新的控制算法,即带死区的PID控制。

1 全液压矫直机控制系统

全液压矫直机控制系统包括指令设置、控制算法、伺服放大器、电液伺服阀、液压缸、被控对象和传感器等,如图1所示。指令设置模块发出电压信号ui,ui与闭环回路中反馈回来的电压信号经比较器处理,产生偏差信号ue,ue经过控制算法、伺服放大器、电液伺服阀等中间环节,作用在被控对象上。

图1 控制系统整体原理图

在全液压矫直机系统中,压下量的控制是最关键的环节。在以西门子300PLC为控制器的控制系统中,通常采用SM338位置检测模块实时检测、传送数据。在矫直过程中,SM338将位置数据传送给PLC,PLC向变频器发出动作指令,进而调整压下量。

2 全液压矫直机数学模型的建立[1]

2.1 伺服放大器传递函数

2.2 伺服阀的传递函数

伺服阀本身是一个比较复杂的装置,其动态特性受许多外界条件的影响,由它抽象出来的数学模型也具有高阶、非线性的特点。工程应用中,根据实际情况,常用1~3阶传递函数来近似描述伺服阀的动态特性。

伺服阀近似为几阶函数主要取决于伺服阀的频宽和液压系统固有频率的关系。本系统中,伺服阀的频宽大于液压系统固有频率的3~5倍,伺服阀可近似为一阶惯性环节:

2.3 液压缸的传递函数[2]

全液压矫直机液压缸系统是由对称阀控制非对称缸的模型,其中阀为四通阀。阀控缸的结构原理图如图2所示。

图2中,ps为系统压力(油源压力),p1为系统无杆腔压力,p2为系统有杆腔压力,q1为系统无杆腔流量,q2为系统有杆腔流量,A1为无杆腔活塞面积,A2为有杆腔活塞面积,mt为活塞及负载折算到活塞上的总质量,BP为活塞及负载的黏性阻尼系数,K为负载弹簧刚度。

图2 阀控缸结构原理图

系统正常工作状态下,液压缸达到静态平衡时可得到的平衡方程为:

其中:FL为系统液压缸的等效静态负载。

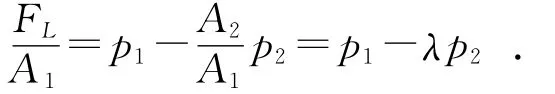

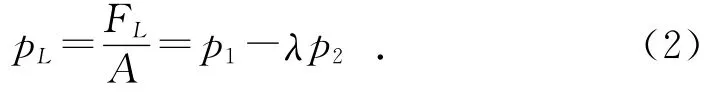

定义等效负载压力为pL,根据图2和液压平衡原理可得到:

令液压缸正向运动时,滑阀的动态负载流量为qL。根据零开口四边滑阀进油口或回油口的节流特性均能单独决定液压缸的静态特性,可得到qL的表达式为:

液压缸向右运动时,滑阀的流量压力方程为:

其中:Cd为流量系数;ω为节流阀阀口面积梯度;ρ为油液密度。

式(4)按照Tailor展开,再线性化,则:

假定:伺服阀和液压缸连接管道中的压力损失可以忽略不计;液压缸工作腔内各处压力相等,液压油属性不变;液压缸內泄和外泄均为层流流动。

根据流入液压缸的流量q1和流出液压缸的流量q2,可得qL的表达式为:

其中:xP为活塞的位移;CtP为液压缸总泄漏系数;βe为有效体积弹性模量;Vt为液压缸总体积。

液压缸总输出力FL与负载阻力的综合相互平衡,负载阻力包括运动部件的惯性力、运动部件的黏性摩擦力、弹性负载力以及其他负载力。力平衡方程为:

其中:F为作用在负载上的其他等效负载力。

联合式(5)~式(7),可以描述阀控缸的动态特性,对3个式子进行拉普拉斯变换,可得:

将式(8)、式(9)和式(10)联立,可得到阀芯位移XV到负载压力pL的传递函数为:

其中:ωm为负载固有频率;ξm为负载阻尼比;ωr为惯性环节转折频率;ω0为综合固有频率;ξ0为综合阻尼比;Kce为总压力流量系数。

2.4 力反馈系统传递函数

结合伺服放大器、伺服阀和阀控缸的数学模型,得出力反馈系统的开环传递函数为:

其中:Kf为活塞输出力与对应的电压值之间的比例因子,也是反馈环节的比例系数。

3 带死区的PID控制算法[3,4]

将全液压矫直机各参数代入式(12),得到系统的开环传递函数,经过化简的最终形式为:

由于SM338检测到的数据存在很大的波动,且变化频繁并引起不同程度的振荡。为解决这一问题,现提出一种带死区的PID控制算法,其控制算式为:

其中:e(k)为位置跟踪偏差;e0为一个可调参数,其具体数值可根据生产工艺精度需要调整。若e0的值太小,控制动作仍将过于频繁,对于被控对象,起不到设定的稳定作用;若e0的值太大,控制系统将产生比较大的滞后。带死区的控制系统实际上是一个非线性系统,当|e(k)|≤|e0|时,数字调节器输出为零;当|e(k)|>|e0|时,数字输出调节器有PID输出。

4 仿真结果与分析

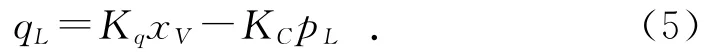

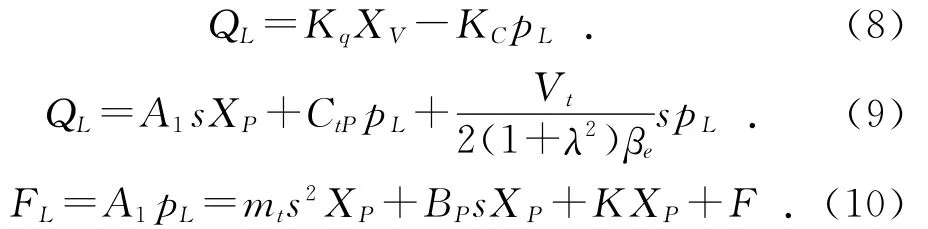

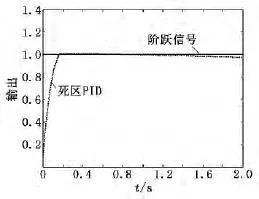

系统采样时间为1ms,死区参数e0=0.10。输入一阶跃信号,采用一般的PID控制算法,输出仿真结果如图3所示;采用带死区的PID控制算法,输出仿真结果如图4所示。

图3 一般PID算法仿真结果

引入死区PID的目的,是为了减少振荡次数。从图3可以看出,在一般PID算法控制下,系统经过多次振荡,仍未能很快达到稳定,而且振幅比较大;由图4不难看出,在带死区的PID算法控制下,系统的振荡次数大大减少,并且振幅都很小,一直稳定在目标值附近的很小范围之内。两种算法的优劣比较明显。

图4 带死区PID算法仿真结果

5 总结

引入带死区的PID控制算法,可以在很大程度上消除频繁动作引起的振荡,相比一般的PID算法控制精度有了很大的改善。

[1]王积伟,章宏甲,黄谊.液压传动 [M].第2版.北京:机械工业出版社,2006.

[2]胡刚.液压式测力机电液伺服控制系统的建模与仿真[J].中国计量,2005(5):52-53.

[3]马建伟.满意PID控制设计理论与方法[M].北京:科学出版社,2007.

[4]刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社,2011.