容器管嘴在CAESARII中的建模方法比较分析

2014-12-31苏红霞

苏红霞

(液化空气 (杭州)有限公司,浙江 杭州 311112)

0 引言

管道系统受到由重力、压力等产生的持久性载荷,由风、地震、冰雪、阀门开关时的反冲力和压力升高引起的临时性载荷,以及由温差、风力引起的端点位移、摩擦力所产生的交变性载荷[1]。这些载荷将作用于连接在管道上的容器管嘴上,引起容器壁弯曲等变形以及局部应力集中。当管道对其作用力过大时,会造成设备变形和局部应力过大,以及连接法兰的泄漏[2],导致失效。通常采用WRC107/297、PD5500或有限元分析法FEA来进行局部应力分析以确保局部连接处在设备运行时安全可靠。相应的标准规范对其允许受力做了规定,ASME VIII DIV.2清楚详细地提供了管口和容器上的许用应力规定,同时在JB4732[3]中也提出了对于管口和容器上的许用应力的要求。为了评估管口和容器连接处的应力,需要得到管道系统加载在管嘴处的载荷。运用管道应力分析软件CAESARII可以模拟容器和管道系统,并得到容器管嘴处的载荷。但是,在CAESARII中采用不同的管嘴建模方法,将会得到不同的载荷计算结果,而这些结果将直接影响管路的布置以及容器自身设计参数的确定。因此选择一种合理有效的管嘴建模方法,对于准确评估容器和管口连接处的应力有重要的意义。

本文以一实际运行情况良好、与低温压力管道相连接的容器为例,综合运用应力分析软件CAESARII和有限元分析软件NozzlePro对管道加载在容器管嘴上的载荷进行分析研究,比较在CAESARII中的几种不同的管嘴建模方法对于容器管嘴载荷的影响,从而找出CAESARII中合理有效的管嘴建模方法。

1 管道及容器的设计参数

管路和容器的布置图见图1,以管口a作为研究对象。管口a和所在容器的外形尺寸(外径×壁厚)分别为Φ1 016×10,Φ2 362×6;管口所连接主管道尺寸为Φ1 016×7;容器和管口的材料为SA-240 304,许用应力值为137.9MPa;管路的材料为A312TP304L,许用应力值为115.1MPa。管路和容器运行时的最高操作温度为-105℃,设计压力为0.18MPa。

图1 管路和容器布置图

在进行容器设计时,通常首先是不考虑外部管道加载在容器上的载荷的,仅需要根据容器压力、温度、材料、介质等参数来设计容器的外形尺寸。在不考虑外部载荷时,此管道所连接的容器开孔处的主应力为许用应力的53%<1,二次应力为许用应力的39%<1,完全符合标准ASMEB31.3的要求,详见表1。

表1中:PL为一次局部薄膜应力,MPa;Pb为一次弯曲应力,MPa;Q为二次应力。

但是外部管道加在容器上的载荷是确实存在的,为了保证设备的安全运行,必须校核容器能否承受这些载荷。

表1 不考虑外部载荷时容器开孔处局部应力校核结果

2 容器管嘴刚度对载荷的影响分析

在CAESARII中模拟管口和容器时,其连接形式可以模拟为刚性连接,也可对连接处的刚度进行计算后加到模型中;在计算连接处的刚度时可以采用WRC297报告所述的方法,也可采用有限元分析方法。这3种模拟方法将会得到不同的管口载荷,对容器和管路的设计产生不同的影响。下面就每种模拟方法的计算结果进行分析,得到最为合理有效的模拟方法。

2.1 容器与管嘴刚性连接

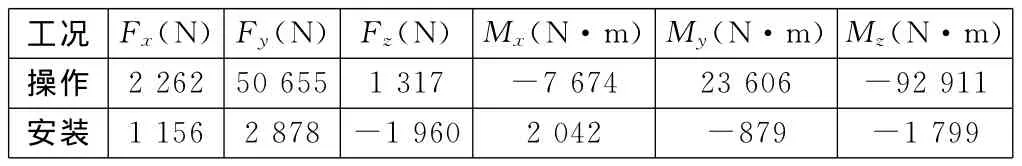

在CAESARII中将容器与管嘴的连接处模拟为刚性连接,容器管嘴a处的载荷见表2,将其导入有限元分析软件NozzlePro中,计算结果见表3,容器开孔处主应力为许用应力的55%<1,二次应力为许用应力的194%>1,二次应力超过ASME规定的许用应力的要求。

表2 容器管嘴a处载荷(刚性连接)

表3 容器开孔处局部应力校核结果(刚性连接)

根据此计算结果,需要采取增加容器壁厚,或者在开孔处焊接补强圈,或者改变管路的布置及支架的位置等方法,以降低容器开孔处的局部应力,使其符合ASME的要求。这些降低局部应力的方法都会带来时间和经济上的损耗。

2.2 容器与管嘴按WRC297柔性连接

在CAESARII中将容器与管嘴的连接处模拟为柔性连接,CAESARII会自动按照WRC297的要求计算此处的刚度,得到轴向刚度为1.75×1011N/mm,纵向弯曲刚度为1.13×1014N·mm/(°),环向弯曲刚度为4.36×107N·mm/(°),扭转刚度为无穷大,其中环向弯曲刚度相对于刚性连接有很大的降低。容器管嘴a处的载荷见表4,对比表2,可见载荷My有显著的减少,这与环向刚度的减少有直接的关系。将这些载荷导入有限元分析软件NozzlePro中,计算结果见表5,容器开孔处的主应力为许用应力的75%<1,二次应力为许用应力的145%>1,二次应力仍超过ASME规定的许用应力要求,但是下降了49%。此计算结果表明,仍需对管路或容器进行相应的修改,才能达到ASME的要求。

2.3 容器与管嘴按FEA柔性连接

在CAESARII中将容器与管嘴的连接处模拟为柔性连接,但是刚度值不采用WRC297的计算结果,而采用由有限元分析法FEA计算得到的数值,轴向刚度为1.75×104N/mm,纵向弯曲刚度为2.86×108N·mm/(°),环向弯曲刚度为2.46×107N·mm/(°),扭转刚度为6.33×109N·mm/(°),对比由WRC297计算所得的刚度,可见由FEA计算所得刚度值均有减少,其中轴向刚度、纵向弯曲刚度和扭转刚度有明显的降低,环向弯曲刚度的减小幅度相对比较小。对此管路系统进行分析,容器管嘴a处的载荷见表6,对比表4,可见除Fz外,其他5个载荷都有非常大的减少,尤其是Fy,Mz的减少是非常明显的,这与刚度值的减小有直接的关系。将这些载荷导入有限元分析软件NozzlePro中,计算结果见表7,容器开孔处的主应力为许用应力的53%<1,二次应力为许用应力的45%<1,完全满足ASME规定的许用应力要求。此计算结果表明,不需要对管路和容器进行修改,就可以达到ASME的要求,容器管嘴在考虑外载时是安全的。

表4 容器管嘴a处载荷(WRC297柔性连接)

表5 容器开孔处局部应力校核结果(WRC297柔性连接)

表6 容器管嘴a处载荷(FEA柔性连接)

表7 容器开孔处局部应力校核结果(FEA柔性连接)

2.4 容器管嘴刚度对载荷的影响分析结果

对此安全运行的容器和管路系统在CAESARII中分别采用上述3种容器管嘴的建模方式,对容器开孔处进行应力分析,得到的计算结果表明:采用刚性连接,得到的载荷数值是非常保守的,超出了ASME的要求,若以此作为设计的依据,需要调整管路走向和容器的设计参数等,才能确保容器和管路能够安全运行,这样就偏离了实际的情况,会造成时间和经济上的浪费;若采用WRC297所得到的刚度值进行计算,在某些方向上的载荷有较大的减少,但是其他方向的载荷仍然是非常保守的,超出了ASME的要求,偏离了实际,以此计算结果作为设计依据,仍需要修改管路布置和容器参数等;若采用有限元分析方法得到的刚度值进行计算,大部分方向的载荷都会有显著的减少,符合ASME的要求,容器和管路是可以安全运行的,这是符合实际情况的。

因此,在CAESARII中模拟管嘴时,采用有限元分析法FEA计算所得的刚度模拟时,管嘴载荷最接近实际情况,能够得到比较可信的计算结果,是3种管嘴模拟方法中最为合理有效的模拟方法,其计算结果可以作为设计的参考依据。

3 结论

根据上述的分析比较,在实际设计中,考虑外部载荷对容器的影响时,可以采用下面的分析过程和方法。首先将容器的管嘴进行刚性连接,检查管嘴载荷是否能够符合ASME的要求,若是能够满足,则容器可以安全运行;若超出ASME的要求,需要再运用其他模拟方法进行检查。在容器和管路的几何尺寸符合WRC297的使用条件时,则先采用按照WRC297计算得到的刚度进行建模计算,若计算结果符合ASME的要求,设备可以安全运行;若是超过了ASME的要求,则需采用有限元分析法FEA计算得到的刚度再次进行建模分析,若此时载荷符合ASME的要求,则设备可以安全运行,若此时载荷不符合ASME的要求,则需要对管路布置以及容器设计参数进行修改,使其满足ASME的要求。按照这样的分析方法和步骤,可以增加CAESARII建模的准确性和可靠性,得到合理的容器和管路设计方案。

[1]全国化工设备设计技术中心站,中国石化集团上海工程有限公司.GB/T20801.3-2006压力管道规范 工业管道第3部分:设计和计算[S].北京:中国标准出版社,2007:38-39.

[2]唐永进.压力管道应力分析[M].北京:中国石化出版社,2003.

[3]全国压力容器标准化技术委员会.JB4732-1995钢制压力容器——分析设计标准[S].北京:新华出版社,2007:12-21.