发动机泵体精密热模锻成形工艺研究

2014-12-31郭巨寿于霞李爱平孙晓飞张宝荣任晓峰

郭巨寿,于霞,李爱平,孙晓飞,张宝荣,任晓峰

(北方通用动力集团有限公司,山西大同 037036)

泵体作为发动机上一个重要零件,目前多采用棒材整体切削生产,生产效率与材料利用率低,产品成本高,且坯料经切削加工后,金属纤维的连续性遭到破坏。随着对发动机要求越来越高,对泵体性能和加工效率均提出了更高的要求,迫切需要寻找新工艺改进坯料质量。精密模锻[1]是一种少无切削的工艺,具有提高材料利用率、部分取消或减少切削加工、合理的流线分布等优点,适合于较高承载要求的复杂零件成形[2—3],如传动轴[4]、连杆[5]、齿轮[6—7]、其他异性锻件[8]等,因此精密模锻工艺是泵体锻件的首选成形方式。

泵体形状复杂,在热模锻过程中极易产生充填不满、折叠等缺陷,这些缺陷的产生与塑性变形时流动规律密切相关[9]。文中采用数值模拟手段分析预制坯在塑性变形时的流动规律,以便确定适当的成形工步和合理的坯料尺寸,实现锻造工艺的优化,使锻件顺利成形。

1 工艺分析与设计

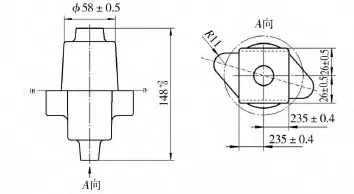

泵体锻件三维造型初步设计如图1所示,其中双耳及方形区域形状复杂,要求不加工,而该区域在水平方向拥有最大截面积,因此分模面设置在这个最大水平截面的上方;为了便于脱模,在分模面上方坯料给了3°~5°的拔模斜度,最终的锻件设计如图2所示。

图1 泵体锻件三维造型Fig.1 3D model of pump forging

图2b部分尺寸精度为0.4 mm和0.5 mm,泵体锻件为精密级锻件,需采用摩压机或机械压机成形,根据车间设备情况,选用摩擦压力机。锻件总变形面积在垂直方向上的投影约为15 015 mm2,依据经验公式[10],摩擦压力机吨位需求为924 t,故选用1000 t摩擦压力机。

图2 泵体锻件Fig.2 Drawing of pump forging

依据锻件几何特点,初步设计的终成形模具主体结构如图3所示,模具采用了“整体导向”方法,确保上下模错移小于0.5 mm,并通过上下模套将成形模固定在压机上。

图3 模具主体结构Fig.3 Principal structure of dies

下面根据模腔尺寸确定坯料尺寸。从图2中可以看出,按下模模腔尺寸,坯料外径最大为 φ47 mm,那么高度为240 mm,高径比超过了5.1,成形过程易失稳,所以采用直径为φ47 mm的坯料不合理。若按上模尺寸,坯料外径最大可为φ58 mm,考虑到晶粒异常长大等因素,需确保上模中坯料镦粗变形量达到15%以上[11],依此数值,确定坯料直径为φ54 mm,等体积换算后,坯料长度为179.5 mm。如果将坯料拍方(尺寸约为(45~47)mm×(50~52)mm)后放置于凹模内,镦粗变形的坯料高度约为180 mm,高径比小于3.3,考虑到坯料外径与上模模腔尺寸(图2中的φ58 mm)接近,可避免镦粗失稳。按照上述分析,坯料先要拍方后放置于凹模内进行镦挤成形,因此泵体锻件制备流程为:下料→加热→预成形(拍方)→终锻→切边→其他后续处理。其中,由空气锤完成预成形工序,由摩擦压力机完成终锻工序。

2 有限元模拟分析

对塑性成形过程进行数值分析是锻造工艺设计的基础[12],根据成形过程的塑性流动过程特点[13]和相应的速度场、温度场[14—15]等,初步优化和选择合理的模具及锻件预制坯几何形状。

2.1 有限元模拟模型

根据工艺流程,泵体成形有限元模型由2个部分组成,一是预成形,二是终成形。预成形主要是将坯料拍方,过程较为简单,因此文中主要研究终成形过程的场参数分布。泵体成形有限元模拟主要参数设置:坯料材料为40CrMnMo,开锻温度为1150℃,预成形和终成形模具温度为250℃,环境温度为20℃;坯料与环境之间热交换系数为2 W/(m2·K),成形时坯料与模具之间传热系数为8 kW/(m2·K);摩擦压力机打击速度为0.8 m/s。

坯料需要拍方的长度初步定为100 mm,拍方后的坯料形状通过预成形模拟获得。终成形有限元模拟模型采用的模具、坯料几何形状如图4所示。

图4 终成形过程有限元模型Fig.4 FEM model of finial forging

2.2 模拟结果分析

2.2.1 坯料充型

图5是下行行程分别为10,40,80,75 mm 时坯料流动速度矢量图。变形开始时,坯料与模具有少量接触,坯料主要以自由镦粗变形为主,主要充填上模型腔,如图5a所示;随着上模继续下压,当行程为40 mm时,坯料自由变形区域仍以镦粗变形方式为主,同时坯料与上模接触面高度占据上模型腔高度的50%左右,如图5b所示;当行程达到65 mm时,坯料已经充填上模型腔(凸台除外),此时坯料充型方式由自由镦粗变形转为镦挤充填下模型腔,同时,拍方形成的压痕进入镦挤变形区域,如图5c所示的红色部分;当行程达到75 mm时,拍方压痕形成的折叠完全进入飞边槽内,坯料继续充填下模型腔,如图5d所示,此时坯料水平方向的流动速度达到了1500 mm/s。当上下模接近打靠时(完全打靠时行程为83 mm),飞边槽内坯料水平方向流动速度非常高,促使坯料在型腔内快速充型,如图5e所示。并且从整个模拟过程来看,需要拍方的坯料长度应该限制在90~100 mm,这样才能确保拍方压痕形成的折叠流入飞边槽内,该长度适合于生产现场空气锤制坯。

图5 典型行程下坯料的流动速度矢量图(mm/s)Fig.5 Flowing velocity vector diagram of typical strokes

2.2.2 等效塑性应变

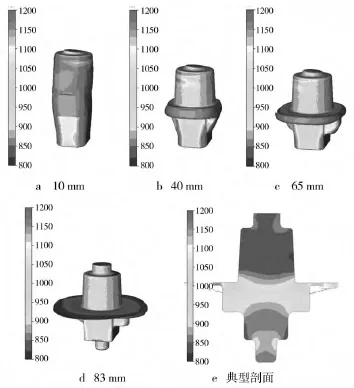

图6是不同压下量下坯料的等效应变分布云图。在变形初期,等效应变最大值集中在坯料表面区域;随着压下量的增加,坯料由自由镦粗变形转为镦挤充型,流入飞边的坯料最大等效塑性应变达到了5.0,如图6b,c,d所示;对锻件沿着图1中的2个R11圆心联线的垂直剖面上的等效应变分布如图6e所示;从图6d,e中可以看出,锻件本体最小等效塑性应变为0.24,恰好避免了晶粒异常长大的问题,表明设计的坯料尺寸合理。

图6 典型行程下坯料的等效塑性应变Fig.6 Equivalent plastic strain diagram of typical strokes

2.2.3 温度场

图7 不同行程下坯料的温度分布Fig.7 Temperature distribution of typical strokes

图7是不同压下量下坯料温度场分布图。变形开始时,坯料上下表面最先与模具接触,随着接触压应力增加,坯料在接触区域表面温度急速下降,如图7a,b,c,d所示;随着变形量的增加,在坯料未接触表面温度迅速上升,最大温度达到了1200℃,如图7d所示;同时,随着压下量的增加,温度分布不均匀程度增加(如图7e所示(剖面位置同图6e)),由于靠近毛边锻件等效应变增加,变形热效应增加,导致坯料的最高温度集中在镦挤变形区附近,因此锻件上下端温度比镦挤变形区附近低250℃。

2.2.4 成形力及打击能量分析

图8和9分别给出了成形力、打击能量随上模行程的变化曲线。从图8和9可以看出,变形开始时,模具承受的载荷及耗费打击能量随模具压下量的增加而缓慢增加。因为变形初期,坯料处于自由镦粗阶段,坯料和模具的接触面积较小,所以变形力及所需的打击能量较小;当自由镦粗阶段转为镦挤充型阶段(即压下量达到65 mm时),导致坯料和模具间接触面积增大,并且坯料表面温度下降较大,如图7c所示,导致金属流动困难,模具承受的载荷迅速增加;当压下量达到75 mm时,坯料大量流入飞边槽,由于受到毛边槽的阻力作用,导致载荷和打击能量急剧增加;有限元模拟获得的最大载荷为1200 t,耗费的打击能约为55 kJ。从成形力及打击能量来看,选用1000 t螺旋压力机满足泵体成形需求。

图8 成形力-行程曲线Fig.8 Forming force-stroke curve

图9 打击能-行程曲线Fig.9 Blow energy-stroke curve

3 工艺试验

在工艺设计和模拟分析的基础上,开展了泵体精密模锻工艺试验,试验在1000 t螺旋压力机上进行,模具结构及工艺参数与文中一致。坯料采用工频感应加热,考虑到烧损率,模拟获得的坯料体积需增加1%。图10为试验获得的泵体锻件,锻件没有塌角、折叠等缺陷,非加工外表面的尺寸精度达到了图纸要求,试验结果与数值模拟结果一致。

图10 泵体成品锻件Fig.10 Forged part of pump body

4 结论

1)应用有限元技术分析坯料在变形过程中的速度矢量场,得出了坯料在自由镦粗、镦挤充型时的流动规律和变形机理。

2)分析了所设计坯料尺寸在终成形等效塑性应变分布,满足了预定要求,根据成形载荷曲线,优选了成形设备。

3)经试验验证,精密热模锻工艺获得的锻件非加工外形面尺寸精度达到了零件要求,数值模拟结果与实验结果一致。

[1]肖景容.精密模锻[M].北京.机械工业出版社,1985.

XIAO Jing-rong.Precision Die-forging[M].Beijing:China Machine Press,1985.

[2]BEHRENS B A,DOEGE E,REINSCH S,et al.Precision Forging Processes for High-duty Automotive Components[J].Journal of Materials Processing Technology,2007,185:139-146.

[3]GRONOSTAJSKI Z,HAWRYLUKM.The Main Aspects of Precision Forging[J].Archives of Civil and Mechanical Engineering,2008,8(2):39—55.

[4]冀东生,夏巨谌,朱怀沈,等.汽车传动轴叉形件精密模锻工艺研究[J].锻压技术,2010,35(6):14—18.

JI Dong-sheng,XIA Ju-chen,ZHU Huai-shen,et al.Investigation of Precision Die Forging Process for Fork Parts Used in Automotive Propeller shaft[J].Forging &Stamping Technology,2010,35(6):14—18.

[5]詹辉.DK20连杆高能螺旋压力机精密模锻工艺[J].锻压技术,2013,38(4):1—5.

ZHAN Hui.Precision Die Forging Technology Using High Power Screw Press for DK20 Connecting Rod[J].Forging& Stamping Technology,2013,38(4):1—5.

[6]杨赛,于见华,王凤家,等.铝合金圆柱直齿齿轮精锻成形试验研究[J].精密成形工程,2012,4(4):23—21.

YANG Sai,YU Jian-hua,WANG Feng-jia,et al.The Research of the Forging Experiment of Aluminum Alloy Columned Straight Ring[J].Journal of Netshape Forming Engineering,2012,4(4):23—21.

[7]DOEGE E,NÄGELE H.FE Simulation of the Precision Forging Process of Bevel Gears[J].CIRP Annals-Manufacturing Technology,1994,43(1):241—244.

[8]林军,李祖荣,陈强,等.具有非加工面的钢质锻件精密成形工艺分析及设计[J].精密成形工程,2012,4(5):1—6.

LIN Jun,LI Zu-rong,CHEN Qiang,et al.Analysis and Design of Precision Forging Process of Steel Forging Piece with Non-machined Surface[J].Journal of Netshape Forming Engineering,2012,4(5):1—6.

[9]MERKLEIN M,KOCH J,OPEL S,et al.Fundamental Investigations on the Material Flow at Combined Sheet and Bulk Metal Forming Processes[J].CIRP Annals-Manufacturing Technology,2011,60(1):283—286.

[10]吕炎.锻模设计手册(第2版)[M].北京.机械工业出版社,2006.

LYU Yan.Forging Die Design Handbook(2th)[M].Beijing:China Machine Press,2006.

[11]吕炎.锻件组织性能控制[M].北京:国防工业出版社,1988.

LYU Yan.Control of Microstructure and Mechanical Properties of Forged Parts[J].Beijing:National Defense Industry Press,1988.

[12]ALTAN Taylan,VAZQUEZ Victor.Numerical Process Simulation for Tool and Process Design in Bulk Metal Forming[J].CIRP Annals-Manufacturing Technology,1996,45(2):599—615.

[13]ZHAN Mei,YANG He,LIU Yu-li.Deformation Characteristic of the Precision Forging of A Blade With A Damper Platform Using 3D FEM Analysis[J].Journal of Materials Processing Technology,2004,150(3):290—299.

[14]OSAKADA K,WANG X,HANAMI S.Precision Forging Process with Axially Driven Container[J].Journal of Materials Processing Technology,1997,71(1):105—112.

[15]POLITIS D J,LIN J,DEAN T A,et al.An Investigation into the Forging of Bi-Metal Gears[J].Journal of Materials Processing Technology,2014,214(11):2248—2260.