Mg-13Gd-4Y-0.5Zr镁合金多向锻造组织和性能研究

2014-12-31尹雪雁于建民张治民

尹雪雁,于建民,张治民,2

(1.中北大学材料加工系,太原030051;2.山西省精密成形工程技术研究中心,太原 030051)

镁合金是目前最轻的金属结构材料,具有导电性、导热性、电磁屏蔽性,同时具有性能良好,比强度和比刚度高,减震性好,切削加工和尺寸稳定性佳,易回收,有利于环保等优点[1—4]。镁合金六方晶体结构带来的变形加工难题,已成为阻碍镁合金材料大规模应用的瓶颈问题[5]。耐热变形镁合金在一定温度下的塑性变形行为和塑性变形性能的研究,将对促进镁合金的产业化进程以及镁合金在航空、航天领域以及结构领域的更广泛应用,产生积极、重要的影响[6]。近年来大塑性变形方法(SPD)作为制备高性能镁合金的有效途径,一直广受关注,其代表性的方法包括等径角挤压、累积叠轧(ARB)、往复挤压、多向锻造和大应变轧制等[7]。其中多向锻造工艺由于操作简单、成本低廉,并且可通过现有的生产装备制备大尺寸材料,得到了较快的发展,该工艺已成功地应用于 AZ21,AZ31,AZ61,AZ80,ZK21,ZK80等合金[8]。由于锻坯的组织和力学性能对其后续成形具有重要的影响,研究锻坯的组织和力学性能均匀性具有重要实用价值。文中以多向锻造Mg-13Gd-4Y-0.5Zr合金为研究对象,研究了多向锻造稀土镁合金的力学性能和显微组织演变。

1 实验

实验所用的Mg-13Gd-4Y-0.5Zr(%,质量分数)镁合金铸态坯料,其化学成分如表1所示。

镁合金铸坯下料尺寸为495 mm×70 mm×65 mm,经520℃均匀化处理,并保温4 h。然后分别在520,450,350℃下对该坯料进行3次多向锻造,为保持各道次变形后的组织,每道次变形后均采用60℃水冷却。每次多向锻造完成后的金相试样尺寸按10 mm×10 mm×5 mm切取,根据变形道次分别标记为 1#,2#和 3#。

将选取的试样用4%的硝酸酒精溶液进行腐蚀,腐蚀时间为10~20 s,然后以酒精及清水清洗金相表面。腐蚀好的试样分别在ZIESS光学显微镜下进行观察并拍摄照片。硬度测试在THBP-62.5 TIME布氏硬度计上进行,加载实验力为62.5 kg,保持时间为15 s,压头为2.5 mm。

表1 合金的化学成分(质量分数,%)Table 1 Chemical composition of the alloy(mass fraction,%)

2 结果与分析

2.1 Mg-13Gd-4Y-0.5Zr镁合金材料的硬度测试结果概述

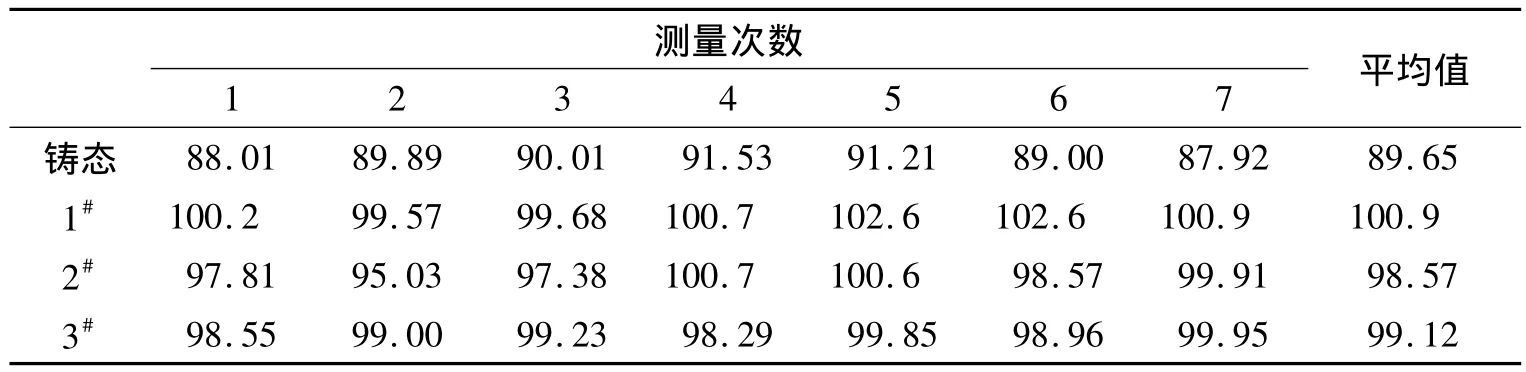

对取样的铸态及不同道次多向锻造后的3块坯料进行布氏硬度测试,测试结果如表1所示;取测量的平均值绘制柱状图如图1所示。

表2 硬度测试结果Table 2 Hardness test results

图1 布氏硬度值Fig.1 Brinell hardness values

从柱状图中可以看出:经过不同道次的多向锻造后,其硬度比铸态合金有明显的提高,从89.65HB提高到98~100HB,坯料在不同道次的多向锻造后表现的硬度变化不大,一道次、二道次和三道次的硬度分别为100.9HB,98.57HB,99.12HB。表现为经一道次变形后硬度最高,随锻造次数增多,其硬度先减小后又微微增加。第3次锻后硬度值增大,这是由于多向锻造可以促使Mg-13Gd-4Y-0.5Zr变形镁合金晶粒细化,从而提高了合金的硬度,但并不是锻造次数越多硬度值越大。

2.2 Mg-13Gd-4Y-0.5Zr镁合金显微组织的观察与分析[9—11]

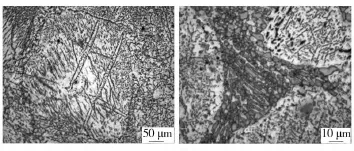

从图2中可以看出,铸态合金晶粒大小并不均匀,晶界轮廓较粗,主要由白色的Mg基体相和晶界处呈黑色的不均匀的共晶相组成,共晶相主要沿晶界分布,尤其是三角晶界处,即共晶相沿晶界的某些地方产生了偏聚,而在晶界的另一些地方则很少;合金的铸态组织呈多边形等轴晶状,晶界上分布有不连续的析出相。

图2 铸态组织金相图Fig.2 The casting metallographic microstructure

从图3中可以看出,第一次多向锻造之后,合金的组织基本上还保留铸态形貌,晶粒粗大,大小不一,沿晶界仍可看见明显分布的共晶相以及局部少量的细小再结晶晶粒,说明动态再结晶已经开始,这是由于镁合金的多向锻造工艺的外加载荷的方向是多变的,所以累积的塑性变形很大,必然会导致变形镁合金的再结晶温度下降,利于Mg-13Gd-4Y-0.5Zr变形镁合金发生再结晶。

图3 第1次锻造后组织金相图Fig.3 The metallographic microstructure after first forging

同时观察到的极少量的析出相在晶界和晶粒内部析出。在第1道次变形时,合金开始发生动态再结晶,动态再结晶尺寸较大,合金内部的位错密度低,可提供形核的位置不多,加之,此道次锻造温度较高,一旦有析出也易于回溶,所以析出相很少。

图4 第2次锻造后组织金相图Fig.4 The metallographic microstructure after second forging

第2次锻造完成后,组织形貌明显发生了巨大的改变,原始大晶粒被拉长,呈现扁平状。随着动态再结晶道次的增加,在形变能聚集的晶界位置出现了大量的细小再结晶晶粒。这是因为一旦动态再结晶现象发生,位错密度将在这些区域急剧增加,在接下来的变形过程中,位错将不断积累,动态再结晶晶粒数量将进一步增加。同时在一些晶粒的原始晶粒边界没有发生动态再结晶,这是因为在再结晶过程中只有少数的晶粒具有优先变形方向,造成晶粒的变形不同步性,位错密度将很大提高。这也将导致变形的不均匀分布,可见动态再结晶并不是一个均一过程。

图4可以看到粗大的晶粒内有大量孪晶出现。镁合金晶体结构为密排方结构,只有3个独立的滑移系,变形过程中可启动的滑移系较有限,晶界附近变形协调能力较差,晶粒通过孪生协调变形,所以在2#合金试样中晶粒内出现了大量的孪晶组织。

和第一次锻后组织相比,有更多的析出相形成。析出相的析出具有明显的不均匀,主要呈点状分布,没有固定的形貌。这是因为经2道次变形后,合金的动态再结晶比例增大,而且第1道次形成的动态再结晶晶粒在随后的变形过程中得到进一步细化,使晶界面积大幅增加,而且经过大塑性变形后,晶体内增多的缺陷,为析出相粒子的析出提供了丰富的形核位置,细小的动态再结晶晶粒使溶质原子的扩散距离大大缩短,而且其内部的高密度的位错、空位等缺陷为溶质原子的扩散提供了通道,大大加速了析出相的析出。

第3次多向锻造完成之后,网状的晶界共晶相出现了断网现象,由连续网状分布逐渐转变为断续、弥散的分布。虽然试样依旧存在着原始大晶粒,但是相对于第一、二次锻造时,大晶粒的数量显著减少。再结晶晶粒的数量明显增加,说明Mg-13Gd-4Y-0.5Zr镁合金内部组织的均匀化程度提高。这是因为随着多向锻造道次的进一步增加,在新形成的细晶粒的晶界处有更精细的晶粒成核。以这种方式,再结晶细晶粒随着动态再结晶过程进行进一步形成和增多;细小再结晶晶粒的体积分数进一步增大。最后,再结晶的细小晶粒逐步取代原始粗晶粒,晶粒变得更加细小。同时随着多向锻造道次的增加,由于载荷力方向的变化,原本具有不利取向的晶粒将会获得有利的变形取向,从而可以实现变形的均匀分布。显微组织中仍能看见明显的孪晶,说明晶粒依然是通过孪生协调变形,孪晶的产生虽不会直接产生塑性变形,但能够使晶粒的位向发生改变,同时新的滑移系开动,间接地对塑性变形做出贡献。

第3道次的多向锻造完成后,析出相进一步增多,这是由于进一步的变形,使得析出的粒子增加了位错运动的阻碍,从而增加析出粒子附近动态再结晶形核率,一旦位错密度达到临界值,新的晶粒就会在析出粒子附近形核,加之,析出粒子在晶界的存在,有利于阻碍再结晶晶粒的长大,两方面的共同作用导致析出区的晶粒相对细小。多向锻造是一个温度逐渐降低的过程,随着温度不断降低,不利于析出相的回溶,而且合金内部的缺陷增多,因而析出相会越来越明显。

图5 第3次锻造后组织金相图Fig.5 The metallographic microstructure after third forging

3 结论

1)多向锻造能够不同程度地提高Mg-13Gd-4Y-0.5Zr材料的硬度,在经历多次多向锻造后,可以看出锻造次数的增多,硬度只是在小范围发生波动,并且硬度最大值出现在第一次锻造完成之后。

2)随着多向锻造变形道次的增加,大晶粒数量不断减少,多向锻造可以促使Mg-13Gd-4Y-0.5Zr变形镁合金晶粒呈现长条状并逐渐变细小,析出相增多,动态再结晶形成;且锻造次数越多,晶粒越细小,动态再结晶更加明显,析出相越多。

[1]张家振,马志新,李德富.热处理对Mg-Gd-Y-Zr合金组织和力学性能的影响[J].材料热处理,2007,36(18):73—74.

ZHANG Jia-zhen,MA Zhi-xin,LI De-fu.Influence of Heat Treatment on Mechanical Properties and Microstructure of Mg-Gd-Y-Zr Alloy[J].Material& Heat Treatment,2007,36(18):73—74.

[2]AGHION E,BRONFIN B,ELIEZER.The Role of the Magnesium Industry in Protecting the Environment[J].Materials Processing Technology,2001,117:381—385.

[3]朱亚哲,李保成,张治民.镁合金的特点及其塑性加工技术研究进展[J].热加工工艺,2012,41(1):88—91.

ZHU Ya-zhe,LI Bao-cheng,ZHANG Zhi-min.Magnesium Alloy Characteristics and Developments of Its Plastic Forming Technology[J].Casting Forging Welding,2012,41(1):88—91.

[4]丁文江,靳丽,吴文祥,等.变形镁合金中的织构及其优化设计[J].中国有色金属学报,2011,21(10):2371—2372.

DING Wen-jiang,JIN Li,WU Wen-xiang.Texture and Texture Optimization of Wrought Mg Alloy[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2371—2372.

[5]刘庆.镁合金塑性变形机理研究进展[J].金属学报,2010,46(11):1458—1472.

LIU Qing.Research Progress on Plastic Deformation Mechanism of Mg Alloys[J].Acta Metallurgica Sinica,2010,46(11):1458—1472.

[6]马高山,张颂阳,王含英.耐热变形镁合金的塑性变形研究[J].材料热处理技术,热加工工艺,2011,40(16):22—23.

MA Gao-shan,ZHANG Song-yang,WANG Hanying.Research on Plastic Forming of Heat-resisting Wrought Magnesium Alloy[J].Material & Heat Treatment,2011,40(16):22—23.

[7]XIA Xiang-sheng,CHEN Ming,LU Gong-jin.Microstructure and Mechanical Properties of Isothermal Multi-axial Forging Formed AZ61 Mg Alloy[J].Transactions of Nonferrous Metals Society of China,2013,23:3186—3192.

[8]吴远志,严红革,朱素琴,等.多向锻造ZK60镁合金组织和性能的均匀性[J].中国有色金属学报,2014,24(2):310—316.

WU Yuan-zhi,YAN Hong-ge,ZHU Su-qin,et al.Homogeneity of Microstructure and Mechanical Properties of ZK60 Magnesium Alloys Fabricated by High Strain Rate Triaxial-forging[J].The Chinese Journal of Nonferrous Metals,2014,24(2):310—316.

[9]夏祥生.多向锻造EW75合金组织及力学性能研究[D].北京:北京有色金属研究总院,2012.

XIA Xiang-sheng.Study on the Microstructures and Mechanical Properties of EW75 Alloy During Multidirectional Forging[D].Beijing:General Research Institute for Nonferrous Metals,2012.

[10]徐烽.多向锻造变形对ZK60镁合金组织和性能影响[D].南京:南京理工大学,2011.

XU Feng.Effect of Multi-direction Forging Process on Microstructure and Mechanical Properties of ZK60 Magnesium Alloy[D].Nanjing:Nanjing University of Science &Technology,2011.

[11]简炜炜,康志新,李元元.多向锻造ME20M镁合金的组织演化与力学性能[J].中国有色金属学报,2008,18(96):1006—1011.

JIAN Wei-wei,KANG Zhi-xin,LI Yuan-yuan.Microstructural Evolution and Mechanical Property of ME20M Magnesium Alloy Processed by Multidirectional Forging[J].The Chinese Journal of Nonferrous Metals,2008,18(6):1006—1011.