乳化炸药用油相材料的研究

2014-12-31全慧锋

全慧锋

(山西同德化工股份有限公司,山西 忻州 036599)

引 言

乳化炸药泛指一类用乳化技术制备的油包水(W/O)型抗水工业炸药,以氧化剂水溶液的微细液滴为分散相,悬浮在含有分散气泡或空心玻璃微球或其他多孔性材料的油类物质构成的连续介质中,形成一种油包水型的特殊乳化体系[1-2]。形成乳化炸药的油相材料是乳化炸药不可缺少的重要组分[3-5]。经验表明,如果油相材料选择得当,不仅能提高爆炸性能和储存稳定性,而且能降低成本,达到事半功倍的效果。它的质量和性能直接关系到乳化炸药的药态、爆炸性能和稳定性[6-7]。

目前,乳化炸药生产中使用的油相材料包括石蜡、地蜡、松香、凡士林和机油等[8-9]。随着石油资源的日益短缺,这些原材料的价格不断上涨,从而使得乳化炸药生产成本持续上升。为降低企业生产成本,提高资源的有效利用,本文拟采用价格低廉的炼油副产品替代目前使用的油相材料制备乳化炸药,考察其在乳化炸药生产中的适用性。

1 乳化炸药的制备

实验中采用的炼油副产品外观呈黑色凝胶状,室温下流动性较差,有沥青气味,黏度46.85mm2/s(100 ℃)。

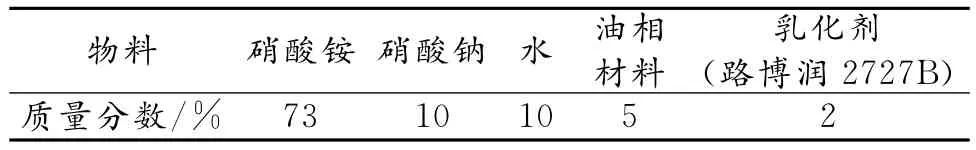

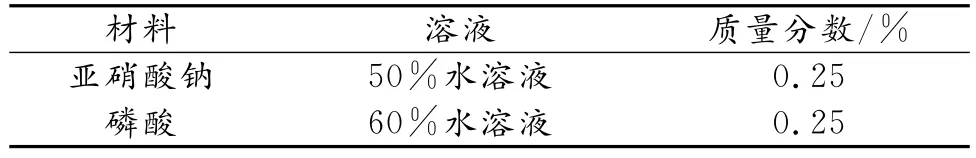

乳化炸药的制备方法如下:按配比称取一定量的乳化剂和油相材料,在不锈钢杯中加热熔化,形成油相,温度保持在115℃~125℃;将硝酸铵和硝酸钠在水中加热溶解,形成水相,温度保持在120℃~125℃;将油相置于乳化器中,开启搅拌,设定转速150r/min,缓慢加入水相;待水相加完并成乳后,将转速提高至1 450r/min搅拌1min,得乳化基质;将乳化基质冷却至50℃进行敏化,得到乳化炸药。乳化基质配方见表1,敏化剂配方见表2。

表1 乳化基质的配方

表2 敏化剂的配方

2 结果与讨论

2.1 炼油副产品成乳性能研究

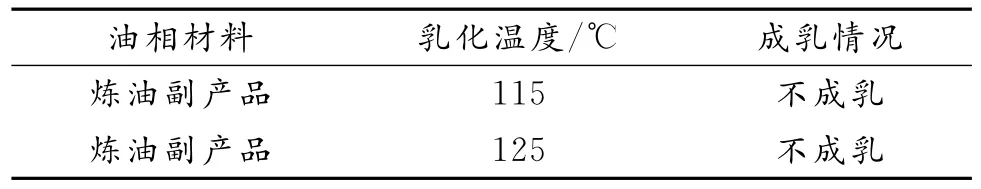

采用炼油副产品替代生产线配方中的石蜡、凡士林和机械油进行乳化实验,成乳情况如表3所示。

表3 成乳情况

实验结果发现,由于炼油副产品黏度太高,远高于目前所用油相材料的黏度(4.7mm2/s,100 ℃),所以乳化时分散相难以进入到油相中,而且乳化剂在油相中流动速度减慢,导致乳化效果下降,使得此种情况下难以形成乳化基质。

2.2 炼油副产品和石蜡复配后的成乳情况

由于炼油副产品较高的黏度影响了它的成乳性能,所以需将炼油副产品和其他黏度较小的物质复配。降低炼油副产品黏度后测试成乳效果。石蜡是乳化炸药中较为常用的石油产品,黏度比较小(3.95mm2/s,100℃),故采用石蜡和炼油副产品复配,结果如表4所示。

表4 石蜡和炼油副产品复配后的成乳情况

将炼油副产品和石蜡复配后,黏度明显降低,乳化情况有所改善。当复配的油相黏度在8.00mm2/s以上时,在乳化的后半阶段,水相难以进入油相中,需提高转速才能继续乳化,所以油相材料的黏度控制在8.00mm2/s以下比较合适。但是,石蜡加入较多,乳化基质比较干、硬,没有弹性,易成粉,对乳化炸药的装药和储存有一定的影响。

2.3 炼油副产品和其他蜡复配的成乳情况

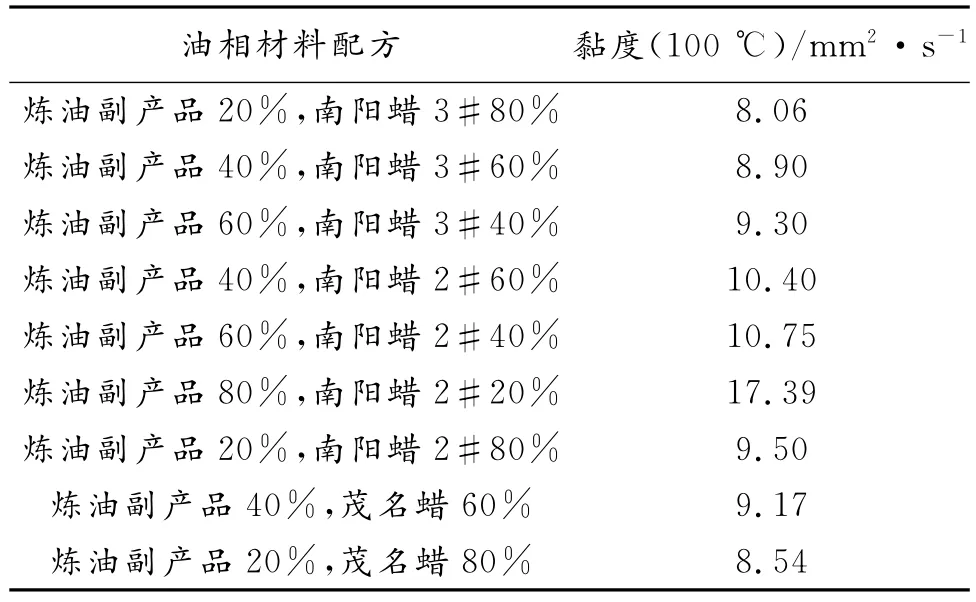

加入石蜡后,虽然降低了炼油副产品的黏度,提高了成乳性能,但仅采用石蜡,乳化基质比较干、硬,故采用其他蜡和炼油副产品进行复配。分别采用南阳蜡、茂名蜡和炼油副产品复配,黏度的变化如表5所示。

油相材料配方 黏度(100℃)/mm2·s-1炼油副产品20%,南阳蜡3#80% 8.54 80% 8.06炼油副产品40%,南阳蜡3#60% 8.90炼油副产品60%,南阳蜡3#40% 9.30炼油副产品40%,南阳蜡2#60% 10.40炼油副产品60%,南阳蜡2#40% 10.75炼油副产品80%,南阳蜡2#20% 17.39炼油副产品20%,南阳蜡2#80% 9.50炼油副产品40%,茂名蜡60% 9.17炼油副产品20%,茂名蜡

南阳蜡2#、3#以及茂名蜡在100℃的黏度分别为5.5、7.4、6.6mm2/s,其降低新油黏度的效果不如石蜡,选择黏度在8mm2/s左右的配方,并考虑复配后油相材料的成本,采用炼油副产品含量在40%和60%的配方进行乳化实验,结果如表6。

表6 炼油副产品和不同蜡复配后的乳化实验

由表6可知,虽然黏度比较接近,但只有茂名蜡和炼油副产品油的配方能成乳。原因可能在于,相比于南阳蜡,茂名蜡中含有较多的微晶蜡成分,油膜柔韧性更好,在搅拌下进入油相的分散相小液滴能稳定存在。

2.4 炼油副产品配方的进一步调整

根据前述实验结果,降低黏度以及存在一部分微晶蜡有助于提高炼油副产品的成乳性能,故表7实验在降低炼油副产品黏度的基础上加入微晶蜡进行。

表7 不同配方油相材料的乳化实验

由表7可知,添加微晶蜡后成乳性能有较大的改善,在乳化的后半段水相也较易进入油相中,同时,加入一部分32#机械油(4.5mm2/s,100 ℃),将油的黏度降低到8mm2/s以下,成乳性能得到了提高。

3 炼油副产品形成的乳化基质的溶损实验

采用微晶蜡、石蜡、机械油等与炼油副产品复配,炼油副产品成乳能力得到提高。但是,对于乳化炸药而言,乳化基质的稳定性也同样重要。本实验通过测试乳化基质经高低温后的溶损性来判断炼油副产品对乳化炸药储存稳定性的影响。

将经高低温循环(50℃储存1h,-30℃储存1h为1次高低温循环)后的乳化基质放入装有100mL蒸馏水的烧杯中,在50℃下储存14h,测试硝酸铵的析出量。硝酸铵析出得越多,乳化基质稳定性越差[2,10]。

3.1 乳化转速为1 450r/min时形成的乳化基质的溶损实验(见表8)

由表8可知,经15个高低温循环,油相材料配方为炼油副产品40%、32#机油40%、微晶蜡20%,所形成的乳化基质溶损小于目前生产线所用配方,乳化基质呈现出较好的稳定性。仅以炼油副产品和石蜡作为油相材料时,乳化基质的溶损最高,体现出了较差的稳定性。但以同样的比例,采用茂名蜡和炼油副产品复配作为油相材料,由于茂名蜡中含有一部分微晶蜡,乳化基质的稳定性有所提高。

表8 乳化基质的溶损实验

3.2 乳化转速为870r/min时形成的乳化基质的溶损实验

低转速下乳化基质的溶损性如表9所示。采用1#油相材料配方形成的乳化基质溶损性优于生产线配方,体现出了较好的稳定性。但是,往其中加入10%石蜡后,硝酸铵析出量大幅提高。

表9 870r/min下乳化基质的溶损实验

4 炼油副产品的敏化情况

采用炼油副产品40%、32#机油40%、微晶蜡20%的配方作为油相制备乳化基质,将乳化基质的温度冷却至50℃,按配比加入敏化剂进行敏化。30min后测试乳化基质的密度为1.17g/mL,敏化情况和生产线油配方相似(1.15g/mL),说明该炼油副产品对乳化炸药敏化工艺有较强的适应性。

5 结论

本文所采用的炼油副产品在乳化炸药中具有良好的应用效果。将炼油副产品和微晶蜡、机油进行复配,所形成的乳化基质乳化效果较好。相比于目前生产线所用的油相材料配方,炼油副产品所形成的乳化基质具有较好的稳定性,即使在低转速下也体现了较低的溶损和较高的稳定性。同时,炼油副产品形成的乳化基质对敏化工艺和配方适应性强。

[1] 汪旭光.乳化炸药[M].北京:冶金工业出版社,2008.

[2] 吕春绪.工业炸药理论[M].北京:兵器工业出版社,2003.

[3] 徐志祥,胡毅亭,刘大斌,等.油相材料对乳化炸药热稳定性的研究[J].火炸药学报,2009,32(4):34-37.

[4] 刘桢昊.关于乳化炸药油相材料的研究[J].爆破器材,2006,35(2):8-10.

[5] 胡毅军.制备乳化炸药的新油相材料[J].采矿技术,2003,3(4):78.

[6] 褚万伟,李志武,张茂煜.复合油相材料的物化性质对乳化炸药性能的影响[J].爆破器材,2003,32(2):9-12.

[7] 王波.乳化炸药油相材料的研究[J].矿业快报,2002(12):5-7.

[8] 白代文,江利民,蔡永刚.油相材料对乳化炸药性能的影响[J].矿业快报,2013(1):120-122.

[9] 姚安梅,吴永欣,姚海洋,等.乳化炸药专用蜡开发进展及市场预测[J].精细石油化工进展,2012,13(3):45-54.

[10]张阳,汪旭光,王尹军,等.高低温循环与电导率法对乳化炸药稳定性的试验研究[J].工程爆破,2014,20(1):47-49.