纯电动轿车控制系统开发及试验研究

2014-12-31邓长祯甘海云

邓长祯,甘海云,王 欢

(中国汽车工程研究院,重庆 400039)

纯电动汽车作为新能源汽车,在节约能源和环境保护等方面具有传统汽车无可比拟的优越性,如低能耗、低污染、零排放、低噪声、高效率等优点,发展电动汽车能够有效解决能源短缺和环境污染等问题[1-2]。

电控机械式自动变速器(Automatic Mechanical Transmission,AMT)是在传统的固定轴式变速器基础上,通过增加电子控单元(Electric Control Unit,ECU)、传感器以及相应的执行机构,从而实现自动变速的变速器。该变速器具有传动效率高、成本低、操作容易、驾驶舒适等优点,因而更具广泛应用前景[3]。尤其是电动汽车上使用了能量回收策略能更有效地集约能源[4]。

电动车的发展经历了一个很漫长的过程,第一辆电动车问世比传统车还早,但是由于早期技术局限性,导致其被传统车替代,技术也停步不前,直到20世纪90年代后期,由于生存环境污染严重,尤其是汽车尾气污染,世界各国政府积极推广以及人们环保理念的提高,使纯电动汽车开发有了长足进步[5]。近年来,在电池安全、容量、寿命、成本、电机控制、整车能量管理方面都取得了很大的发展,国内外很多汽车公司都推出自己的量产车型。1990年1月的洛杉矶汽车展上,通用汽车的总裁向全球推介Impact纯电动轿车;1992年福特汽车使用钙硫电池的Ecostar;1996年丰田汽车使用镍氢电池的RAV4 LEV;1996年法国雷诺汽车的Clio;1997年丰田的Prius混合动力轿车下线;1997年日产汽车推出世界上第一辆使用锂离子电池的电动车Prairie Joy EV;1999年本田汽车发布并销售混合动力 Insight。在国内,示范运行等一些补贴政策给电动车发展带来了机遇,其中比较典型的有比亚迪e6、东风I_car、吉利EK-2、海马MPE。截止2012年,国内25个新能源汽车示范城市共推广示范车辆27 432辆,其中公共服务领域23 032辆,私人购车4 400辆[6-7]。

目前国内大多纯电动车都是安装单级减速器,利用电机驱动范围广的特点覆盖整车运行环境的需求,但是电机运行高效区间并不在整个运行范围之内,所以不能有效利用低能耗的特点。在纯电动汽车中安装AMT系统能使整车在动力系统和传动系统上有较低的能耗、较高的传动效率和较低的噪声。在装有AMT系统的纯电动车开发过程中,整车控制系统是开发的核心,其性能直接影响到整车的动力性、经济性和行驶平顺性[8]。

1 纯电动AMT汽车控制系统设计

纯电动AMT汽车属于电动车的一种,在单级减速比的纯电动车上,尽管电机的驱动范围很广,但是很难满足车辆行驶条件复杂的要求,很难兼顾车辆的最高车速和最大爬坡度。同时,由于电机驱动的高效区间只是在其传动范围内的一个很小区间,所以单级减速比的纯电动车很难有效利用电机的高效区间,从而提高整个动力传动系统的传动效率。在纯电动车上增加AMT系统,在有效提高驱动电机驱动区间的同时满足车辆最高车速和最大爬坡度的要求,同时AMT系统能够增大电机的高效驱动区间,从而提高整车的传动效率和使用能耗[9]。

与纯电动车相比,纯电动AMT汽车在其基础上增加了AMT传动系统。与传统AMT系统相比,由于电机的快速响应性,利用电机的调速特性,减少了换挡过程中对离合器的需求[10]。

本文的纯电动AMT控制开发以长安铃木天语轿车为开发平台,搭载的是青山变速器公司的一款AMT变速器。整车相关参数见表1。

纯电动AMT控制系统功能需求如图1所示。

表1 整车相关参数

输入信号采集部分需要对驾驶员驾驶状态信号进行采集,包括加速踏板、制动踏板、手柄位置信号、手制动位置信号等,以及对车辆行驶状态信息采集,如输出轴转速、冷却水温度信号、换挡电机位置信号、选挡电机信号等。输出执行需求是对上下电继电器、冷却水泵和冷却风扇进行控制等。同时还需要和系统中的其它零部件进行通信。

系统功能需求,纯电动AMT系统是在纯电动的基础上增加了AMT系统,纯电动控制系统的主要功能包括对驱动电机的转矩控制和对电池系统的上下电管理。增加AMT系统后,控制系统需要增加相应的功能,如AMT换挡策略、换挡过程协调控制、换挡过程驱动电机的调速控制等[10]。

2 纯电动AMT汽车控制系统开发

纯电动AMT汽车控制系统开发包括对硬件系统的开发和对软件系统的开发。

2.1 硬件系统开发

以飞思卡尔的32位高速处理器MPC5634为核心处理器开发出来的硬件系统,包括最小系统、模拟信号处理电路、数字信号调理电路、CAN通信接口电路、PWM输出驱动电路和IGBT功率驱动电路等,如图2所示。

2.1.1 最小系统电路设计

最小系统是支撑核心处理芯片运行的处理电路,单片机自身有内置RAM和Flash,外围电路主要包括:时钟系统、CAN通信系统、PLL系统、电源供电系统、程序下载和复位系统,如图3所示。

2.1.2 模拟信号处理电路

模拟信号处理电路主要是针对输入信号采集而进行的一些特殊处理,输入的正常信号为0~5 V的电压信号。但是由于传感器在工作过程中容易受到其它一些信号的干扰,所以处理电路的主要作用是对信号进行滤波,将传感器的信号转变为单片机自身可以采集的电信号,具体处理如图4所示。

2.2 软件系统开发

软件系统开发包括功能函数开始、单片机系统底层开发、任务调度系统开发等。软件系统的结构如图5所示。

单片机系统上电后,任务开始执行,开始是对单片机自身的系统进行初始化,包括对单片机的输入输出引脚定义,系统时钟的初始化,CAN通信系统的初始化等。这部分任务为一次性任务,单片机执行过程中只执行一次。初始化完成之后执行循环任务,循环任务由任务调度系统进行调度,任务的执行顺序按照数据流的方向执行,执行时间的长短则由函数具体的功能决定。具体为:数据由单片机底层采集后进行数据诊断和处理,由功能函数计算和处理后,输出对被控对象的控制信号且由单片机底层输出执行。

2.2.1 任务调度系统函数开发

任务调度系统主要针对的是功能函数运行周期的调控,运行时刻管理,其运行管理原理是通过单片机自身的系统时钟。单片机在设定的最小时间后能产生中断,次最小时间称为单片机的时间片。通过对基础时间片的累计,得到不同的任务调度时间,分别有5 ms、10 ms、20 ms、50 ms、100 ms、500 min和1 s的任务调度时间,具体原理如图6所示。

任务调度系统还对执行过程中的任务进行监控。任务调度函数检测到满足条件将要执行的任务ID后,在该任务执行之前都会通过变量gu8Scheduler_Thread_ID_Backup对该ID号进行备份,在每个分支执行完成后,检测备份ID号是否与进入该时间片时的ID号相同,若不同,则表示该任务执行分支执行超时,下一个时间片已经刷新了等待任务ID。

任务调度系统是依据最小单片机时间片进行累计计时,并对计数器进行判断。在计数器的基础上对时间进行不同周期任务的划分,分别制定每个时间任务的时间起点,其流程如图7所示:先触发最小时间片中的任务,多个时间片为周期的任务则在上一级的任务上进行累加。

2.2.2 功能函数开发

功能函数是针对车辆形式过程中不同的控制需求而设计的,是控制策略的集中体现,如图8所示。

(1)BMS上下电管理模块:该模块的功能是通过对驾驶员钥匙信号以及车辆当前的整车故障状态,对BMS进行上下电管理。当驾驶员将钥匙开到on挡后,判断车辆各个零部件当前的故障状态,当允许上电时,控制BMS上电,包括对上电顺序的控制。

(2)MCU上下电管理:和BMS上电类似,通过识别驾驶员的意图和车辆当前行驶状态下的一些故障状态,当满足MCU高压电上电要求时,控制系统对MCU上电。

(3)MCU转矩管理:该模块的功能是通过对电机当前的输出能力,电池的充放电功率,驾驶员的需求信息及车辆其它零部件当前的故障状态,综合得出当前的驱动电机转矩,发送给MCU,控制驱动电机进行输出执行。

(4)驾驶员转矩分析:驾驶员转矩需求分为两部分,加速踏板的驱动转矩需求和制动踏板的制动转矩需求,如图9所示。

① 驱动转矩需求

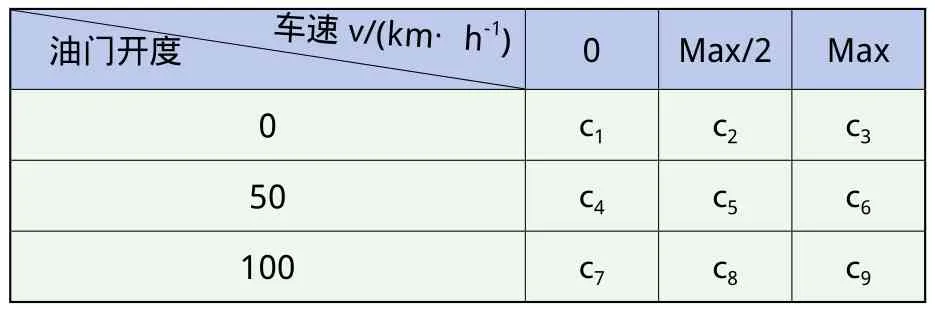

驾驶员的驱动转矩需求主要是对车辆加速性能的需求,由驾驶员操纵油门开度和当前车速决定。油门开度表示的是驾驶员的需求,而车速的大小则影响驱动电机的输出能力,并且转矩在加载过程和卸载过程中,其上升和下降的速率直接影响整车的加速性能和乘坐舒适性,所以相关的数据还需要在整车行驶过程中进行标定,标定数据见表2。

表2 驾驶员驱动力需求转矩表N·m

表 2 中 c1、c2、c3、c4、c5、c6为对应的油门开度和车速下的标定转矩,可以依据动力性和经济性进行不同的标定,在两个相邻的数据点之间进行线性插值。

② 制动转矩需求

制动转矩需求主要是车辆在制动过程中分配给电机的制动转矩,其计算逻辑如下:制动转矩主要由车辆当前的行驶车速查表得到一个值tq_brk,由制动踏板开度和电池荷电状态(State of Charge,SOC)对tq_brk进行修正,最后得出当前制动情况下的电机需求制动转矩,详细如图10所示。

驾驶员制动踏板转矩需求主要由3个因素组成:车速、制动踏板开度和SOC。车速表征的是车辆当前具备的能量,车速越高,需求的制动转矩越大;制动踏板开度则表示的是驾驶员的主动需求,制动踏板开度越大,驾驶员需求的制动转矩就越大;SOC则是对电池吸收能力的监控,SOC越高,说明电池接近满电状态,能吸收的电能就越少,需求的电制动转矩及发电转矩就越小。

(5)换挡过程控制:该过程是对换挡过程进行管理,与常规车相比,减少了离合器执行机构,但是增加了换挡过程中对电机驱动模式的切换控制,需要电机在转矩驱动模式、转速闭环调速模式和自由模式之间直接切换。除了对电机的控制,还需要对换挡电机进行时序控制,最后使电机变为转矩模式,输出转矩模式,完成换挡过程控制。

(6)整车能量管理:整车能量管理部分主要针对整车上的能量消耗部件,如驱动电机、DCDC和PTC等的能量进行分配,对电池能量进行合理分配。在不同的情况下,计算出动力系统能够提供给电机的最大最小转矩,结合上一节中的电机输出能力计算,就可以得出电机当前状态下的最大最小输出转矩。

(7)其它:附件控制主要是针对整车的一些附件进行输出控制,尤其是对冷却水泵和冷却风扇的开启和关闭,通过对冷却水温的检测,完成对这些附件的控制。故障诊断系统是通过总线对各个零部件上的状态进行监控,结合数据采集系统对车辆当前的状态进行监控,将不同的故障分为不同的等级,进行相应的控制,保证车辆行驶安全。换挡过程中电机目标转速计算,仅仅针对换挡过程,通过输出轴和目标挡位计算挂挡时需要的目标电机转速,使换挡过程冲击最小。整车行驶工况判断是通过对驾驶员操纵油门踏板和制动踏板的判断,以及车辆当前的状态——车速和加速度等进行推理,得到车辆当前行驶的路面信息。

3 试验研究

试验研究是利用开发的功能样车,对控制系统的硬件和软件进行验证,道路试验针对控制策略系统来说包括对功能的验证和性能试验。

3.1 换挡功能试验

主要验证控制系统对AMT变速器的换挡控制功能。驾驶员按照正常的驾驶习惯进行驾驶,利用数据采集系统,采集车辆的行驶数据并用设计的换挡规律数据进行分析对比,确定是否按照设计要求进行选换挡,如图11所示。

图中信号分别为挡位信号、驱动电机转矩信号、油门开度信号、车速信号,从图中可以看出车辆能够实现自动换挡。

3.2 整车性能试验

整车性能试验主要针对车辆的加速性能、换挡平顺性、爬坡性能、起步性能、经济性、最高车速、续航试验等。图12为续航试验和最高车速试验图,图中的信号为车速信号。

4 结论

本文针对装有AMT传动系统的纯电动轿车开发的控制系统,是以32位的高性能处理器为核心的处理系统,具有较高的处理速度。试验结果证明,开发的控制系统能够满足车辆复杂的行驶工况要求,能够按照设计要求控制车辆进行自动换挡。换挡过程中能够准确协调驱动电机、选换挡电机的执行顺序和执行力,保证换挡过程的平稳过渡。整车性能试验证明,控制器响应快的特点能使纯电动车具备加速性能并能较好地跟随驾驶员的驾驶需求。开发出的控制系统和试验样车的各项性能都满足开发要求。

References)

[1]刘华东,肖兵. 电动车控制系统设计[J]. 现代计算机(专业版),2007(7):110-112.

Liu Huadong,Xiao Bin. Control System Design on Electric Vehicle[J]. Modern Computer,2007(7):110-112. (in Chinese)

[2]盘朝奉,徐兴,廖学良,等. 基于动态建模仿真的纯电动汽车动力性分析[J].重庆交通大学学报(自然科学版),2012(2):167-170.

Pan Chaofeng,Xu Xing,Liao Xueliang,et al. Power Performance of Battery Electric Vehicle Based on Dynamic Modeling and Simulation[J]. Journal of Chongqing Jiaotong University(Natural Science),2012(2):167-170. (in Chinese)

[3]王雷,席军强.无离合器纯电动客车机械式自动变速器换挡评价的研究[J].汽车工程学报,2012,2(1):35-39.

Wang Lei,Xi Junqiang. Evaluation on AMT Shifting Gear of Non-clutch Pure Electric Bus[J].Chinese Journal of Automotive Engineering,2012,2(1):35-39.(in Chinese)

[4]张林,杜子学,朱海峰,等.电动汽车的再生制动控制策略研究及仿真[J].科研设计,2006(5):10-12.

Zhang Lin,Du Zixue,Zhu Haifeng,et al.Regenerative Braking Control Strategy Research and Simulation in Electric Vehicle[J]. Research & Design,2006(5):10-12.(in Chinese)

[5]张希明. 纯电动车控制系统[D] .杭州:浙江大学,2008.

Zhang Ximing. Control System of Electric Vehicles[D].Hangzhou:Zhejiang University,2008.(in Chinese)

[6]赵轩,肖广朋,马建,等. 纯电动汽车驱动控制器研究与开发[J].科技导报,2012,30(6):32-37.

Zhao Xuan,Xiao Guangpeng,Ma Jian,et al.Development of the Driving Controller for Electric Vehicle[J].Science & Technology Review,2012,30(6):32-37.(in Chinese)

[7]李斌花,王地川,钟勇.纯电动车电机驱动控制系统现状与发展趋势[J].客车技术与研究,2005(1):5-6.

Li Binhua,Wang Dichuan,Zhong Yong.Pure Electric Vehicle Motor Drive Control System Status and Development Trend[J]. Bus Technology and Research,2005(1):5-6. (in Chinese)

[8]喻厚宇,黄妙华,邓楚南.双电机双轴驱动纯电动车控制策略的研究[J].北京汽车,2007(4):12-15.

Yu Houyu,Huang Miaohua,Deng Chunan.Vehicle Control Strategy Research on Pure Electric Vehicle with Biaxial and Dual-Motor[J]. Beijing Automotive Engineering,2007(4):12-15. (in Chinese)

[9]HAJ-FRAJ A,PFEIFFER F. Optimal Control of Gear Shift Operations in Automatic Transmissions[J]. Journal of the Franklin Institute,2001,338(2-3):371–390.

[10]肖志増.纯电动客车AMT换挡规律研究[D].北京:北京理工大学,2006.

Xiao Zhizeng. AMT Shift Schedule Research on Pure Electric Vehicle[D]. Beijing:Beijing Institute of Technology,2006. (in Chinese)