进气预混合H2-O2对柴油机热效率及排放的影响

2014-12-29张志军郝勇刚王继新陈晋兵王尚学牛海杰

张志军,牛 军,郝勇刚,王继新,陈晋兵,王尚学,牛海杰

(中国北方发动机研究所(天津),天津 300400)

迫于日渐严格的排放限制和石油燃料匮乏的压力,国际上广泛开展内燃机替代燃料的寻求及应用研究。H2以其高效洁净和资源永久再生等优点被认为是后石油时代最有潜力的内燃机燃料[1]。

氢燃料具有燃烧速度快、着火界限宽和质量放热率高的特性,在柴油机进气中掺混一定比例的H2,利用柴油压燃所形成的多个着火中心快速引燃进入燃烧室内的H2预混合气,从而在柴油机上实现稀薄预混合H2的燃烧,可以改善缸内的燃烧过程,提高柴油机的热效率[2-3],也为燃烧过程控制提供了很大的灵活性[4]。国内外大多数对氢燃料的研究聚焦于在进气中加入纯氢气对柴油机燃烧过程的影响。但是,当从进气道向气缸内引入氢气时,柴油机实际空气进气量减少,混氢柴油机当量空燃比减小,缸内燃烧温度急剧增高,NOx排放变得更加严重;再者,氢内燃机的回火、早燃和爆震等不正常燃烧现象难以在面工况得以控制;另外,H2的制备成本高、车载储存系统复杂及安全管理等瓶颈技术并没有完全解决[1]。上述问题在一定程度上制约了H2在内燃机上的研究应用和氢燃料汽车的商业化进程。因此,要实现较为经济的推广应用价值,需要从H2制备方法、进气混合气模式、燃烧过程控制等方面寻找新的技术措施和手段。

为克服上述在柴油机进气中掺入纯H2带来的不利影响,笔者采用以H2-O2混合气的形式进入气缸的掺混模式,研究进气掺氢对柴油机性能及排放的影响。利用1台小型车载式制氢装置电解水制取H2和O2,以H2-O2混合气的形式通入柴油机进气管。该进气混合气模式弥补了纯H2占据进气道空间使得实际进气量减少和因H2燃烧需要额外增加的O2消耗量,而不会降低柴油机的充气效率和过量空气系数,同时也简化了H2的存储及供气系统。上述车载制氢装置的应用及进气预混合H2-O2的模式有望保持柴油机功率不变而提高原柴油机的燃烧效率,同时改善排放特性,为H2在内燃机上的应用及柴油机燃烧过程的控制提供了一条新的技术途径。

1 试验装置与方法

1.1 试验装置

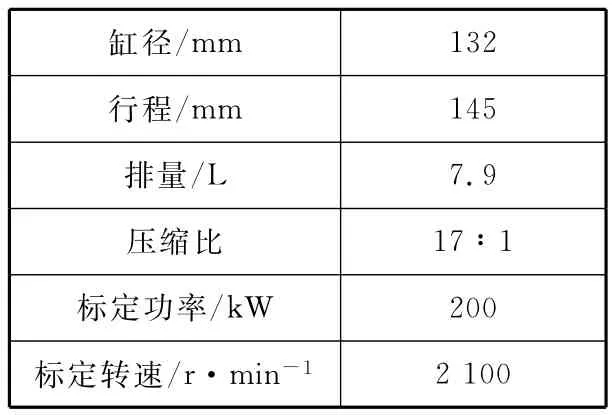

试验发动机为HC4132直列4缸、四冲程、增压中冷、直喷式柴油机,其主要技术参数见表1。

表1 HC4132柴油机主要技术参数

制氢装置为Epoch EP-500车载式电解水 H2发生器,设备供电电源为24V直流电源,纯净水要求杂质质量分数不大于1×10-6。

试验系统见图1。为简化试验连接,制氢装置由外部电源供电(在车上可以由蓄电池供电),电解水产生的H2和O2不经过存储直接通过2根单独的管路流经除湿器和流量计引入到压气机前的进气总管,考虑试验的安全性,H2-O2混合气流量设定为6.9L/min。

1.2 试验方法

在HC4132柴油机上进行进气预混合H2-O2和不掺混附加燃料时的外特性及负荷特性对比试验。负荷特性试验时,为保证发动机预混合H2-O2前后在相同状态下进行对比,同一运行工况需要控制中冷后进气温度、柴油温度、回水温度等发动机运行参数保持基本一致,各工况点运转时间不少于5min。测试过程中记录柴油机转速、扭矩、燃料消耗量、排气温度、缸内燃烧压力、排放数据、H2-O2混合气流量以及其他常规测量参数。

1.3 H2与柴油特性对比

H2与柴油相比,燃烧速度快、热值高,更适合稀薄燃烧。H2与柴油特性的对比(25℃,0.1 MPa)见表2[5]。

表2 H2与柴油特性对比

2 试验结果与分析

2.1 动力性

柴油机进气中预混合H2-O2后外特性点扭矩均有提升,图2示出了外特性点各转速扭矩的变化,1 500r/min 时 扭 矩 从 945.3N·m 增 加 到986.7N·m,增幅为4.2%。这是由于柴油-氢气混合燃料比柴油更易于着火和燃烧的缘故;同时,预混合H2-O2后进气中O2的浓度大于加氢前的O2浓度,促进了燃烧。

2.2 经济性

进气中预混H2-O2后,利用柴油压燃所形成的多个着火中心引燃燃烧室内的稀薄氢预混合气,氢气火焰的快速传播又促进了缸内燃料混合、柴油扩散燃烧的火焰面前进速度以及火焰传播距离,从而使燃料燃烧更加充分,提高了燃烧效率。

Epoch EP-500电解水制氢装置产生6.9L/min的 H2-O2混合气,功耗约为0.3kW。

图3示出了安装制氢装置后整个系统较燃用柴油时在不同转速不同负荷下有效热效率的变化。在1100r/min,25%负荷时热效率提高最大,从24.28%提高到25.24%,增幅为3.81%。

燃料消耗率表征了柴油机的热效率。图4用柴油节油率和综合节油率来表示进气预混合H2-O2后柴油机的经济性变化。综合燃料消耗率表示为

式中:b为综合燃料消耗率;bD为柴油消耗率;bH2为H2消耗率;HuH2为氢气的低热值;HuD为柴油的低热值。

通过比较柴油节油率曲线和综合节油率曲线可知,在低负荷区节油率较高,在1 000r/min,25%负荷时柴油节油率为5.27%,综合节油率为3.81%。随着负荷的增加节油率呈下降趋势,这是由于进入进气管内的H2-O2混合气气量是固定的,柴油消耗量的增量大于负荷的增量。

2.3 空燃比的变化

H2-O2混合气被引入到进气管中代替了部分进气空气,由于H2-O2混合气中O2体积分数是空气中O2体积分数的1.67倍,这就增加了进气中O2的含量,促进了柴油的初期燃烧,也导致了如前所述的热效率的提高和燃油消耗率的降低。当量空燃比可以表示为

式中:Gair为空气质量流量;ρH2-O2为混合气密度;ρair为空气密度;VH2-02为混合气体积流量;Gf为柴油质量流量。

图5示出了 HC4132柴油机1 100r/min和1 500r/min不同负荷下进气预混合 H2-O2后当量空燃比的变化。可以看出,空燃比较燃用柴油时均有不同程度的增加,空燃比增量随发动机转速的增加而降低,随负荷的增加而降低,1 100r/min时当量空燃比最大增加4.47%。

2.4 排放特性分析

柴油机排放物主要有CO,CO2、未燃HC化合物、NOx及PM等,其中NOx及PM是最主要的排放污染物[6]。通过试验对比分析柴油机进气预混合H2-O2后,由于H2-O2对柴油燃烧过程中的协同作用引起的排放变化。

进气预混合H2-O2对各种排放物的影响用贡献率来表示:

2.4.1 对外特性排放物的影响

图6示出了进气预混合H2-O2对外特性工况排放的影响。由图可知:在外特性各工况点,进气预混合H2-O2对炭烟排放贡献率较大,最大降幅为25.71%;HC排放最大降幅为16.79%;CO排放最大降幅为11.64%;NOx排放有所增加,最大增幅为7.03%。

2.4.2 对负荷特性排放物的影响

从进气管通入6.9L/min的 H2-O2混合气,调节油门保持预混合H2-O2前后发动机输出扭矩不变,考查发动机1 100r/min时预混合 H2-O2对发动机排放的影响。

2.4.2.1 HC排放

图7示出了1 100r/min时进气预混合 H2-O2对HC排放的影响及变化规律。由图可知,在整个负荷特性下的HC排放量均有不同程度地降低,最大降幅为10.81%。这一方面是由于H2本身燃烧后不产生HC;另一方面,当柴油中掺入H2-O2后,预混合气的火焰传播速度加快,燃烧持续期变短,氧化更加充分;再加上缸内燃烧温度的提高促进了未燃HC的氧化,从而进一步降低了HC排放量。

2.4.2.2 CO排放

图8示出了1 100r/min时进气预混合 H2-O2对CO排放的影响及变化规律。由图可知,在小负荷时CO排放量增加,大负荷时CO排放量降低,最大降幅为3.16%。理论上柴油中掺入少量H2后,CO排放量应呈减小趋势,一方面H2本身燃烧后不产生CO,另一方面是因为掺烧H2后可以提高火焰的温度和传播速度,混合气中氧浓度的增加共同促使CO进一步氧化。进气预混合H2-O2后小负荷时CO排放量增加,可能是由于小负荷时过量空气系数的进一步增加使得缸内温度降低,过稀不着火的边缘区域形成较多的CO所致。

2.4.2.3 NOx排放

影响NOx生成的因素主要有缸内燃烧温度、高温持续时间和缸内氧的浓度。图9示出了1 100r/min负荷特性下进气预混合 H2-O2对 NOx排放的影响及变化规律。由图可知,在整个负荷特性下的NOx排放量均有所增加。当引入H2-O2混合气时,缸内最高温度及氧浓度增加,尽管柴油与H2的混合实现了稀燃,缩短了高温持续时间从而减少了NOx排放,但缸内最高燃烧温度和氧浓度对NOx生成的影响更大。由于小负荷时O2浓度较大,大负荷时缸内温度较高,从而导致进气预混合H2-O2后对NOx贡献率表现为小负荷和大负荷增加较多,而在中等负荷增加较少。

2.4.2.4 炭烟排放

图10示出了1 100r/min负荷特性下进气预混合H2-O2对炭烟排放的影响及变化规律。由图可知,引入H2-O2后,波许烟度值在各负荷下均有所降低,大负荷时这种抑制效果愈加明显,最大降幅为28.33%。相同工况时,引入H2-O2混合气减少了柴油循环喷油量,从而使炭烟排放降低;同时,H2的燃烧提高了火焰传播速度,促进了缸内燃烧过程,也加速了缸内炭烟排放的进一步氧化。

3 结论

a)车载制氢装置的应用及进气预混合H2-O2的掺烧模式为H2在柴油机上的应用提供了行之有效的技术途径;

b)柴油机进气预混合H2-O2在柴油燃烧过程中的协同作用可以提高柴油机的热效率并改善排放特性;

c)在面工况范围内进气预混合微量H2-O2可以降低柴油机的综合燃油消耗率,大幅度降低HC排放,但NOx排放有少量增加;

d)H2-O2混合气与柴油的质量掺烧比在柴油机各工况运行时均有一个最佳值,可以通过全工况的掺烧比MAP标定来提高柴油机综合性能。

[1] 王红民.氢气在汽车燃油替代能源方面的应用[J].武汉理工大学学报,2006,28(2):21-26.

[2] Bari S,Mohammad Esmaeil M.Effect of H2/O2addition in increasing the thermal efficiency of a diesel engine[J].Fuel,2010,89:378-383.

[3] 王 斌.柴油机掺氢关键技术机试验研究[D].杭州:浙江大学,2008.

[4] 刘福水,郝利君,Heitz Peter Berg.氢燃料内燃机技术现状与发展展望[J].汽车工程,2006,28(7):621-625.

[5] 蒋大海,宁 智.预混合氢气/柴油发动机燃烧机排放特性[J].燃烧科学与技术,2010,16(2):149-154.

[6] 李向荣,魏 镕,孙柏刚,等.内燃机燃烧科学与技术[M].北京:北京航空航天大学出版社,2012.