钻井泵阀箱疲劳寿命分析

2014-12-28王宗宝陈来军

王宗宝 陈来军 张 旭 张 杰

(1.中石化西南石油工程公司重庆钻井分公司,重庆 404100;2.中国石油西部钻探工程有限公司国际钻井公司,甘肃 酒泉 735000;3.中国石油玉门油田分公司酒东油田作业区,甘肃 酒泉 735000;4.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500)

钻井现场使用的钻井泵阀箱容易发生失效,因此,现场施工人员要随时对其进行检测。一旦出现钻井泵阀箱失效,整个钻井系统就会处于瘫痪状态,这对钻井施工及安全造成很大的影响。从宏观和微观结构中找到钻井泵阀箱失效的原因,为钻井泵阀箱材料选材提供有效依据。

1 钻井泵阀箱材料疲劳试验研究

1.1 试验原理

通过金属材料疲劳试验观察疲劳破坏现象和断口特征,在对称循环下测定金属材料疲劳极限。

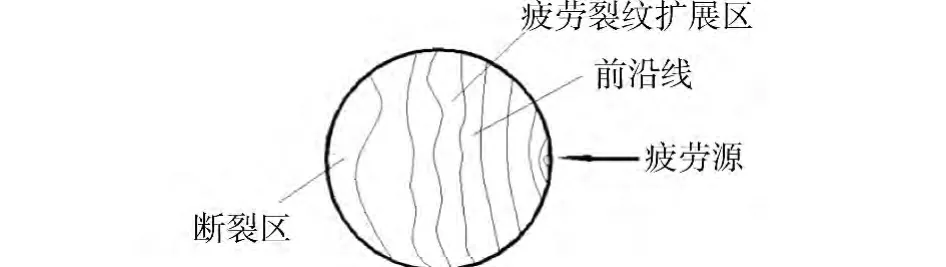

静载下塑性性能很好的材料,当承受交变应力时,往往在应力低于屈服极限没有明显塑性变形的情况下,突然断裂。疲劳断口(见图1)分为2个区域:光滑的裂纹扩展区和粗糙的断裂区。裂纹形成后,交变应力使裂纹的两侧时而张开时而闭合,相互挤压反复研磨,形成光滑区。载荷的间断和大小的变化,在光滑区留下多条裂纹前沿线。粗糙的断裂区是最后突然断裂形成的。统计数据表明,约70%的失效机械零件是疲劳引起的,而且造成的事故大多数是灾难性的[1]。

因此,通过实验研究钻井泵阀箱材料疲劳试验,对钻井泵阀箱材料的选择以及防止失效发生具有重要的实际意义。

图1 疲劳断口形貌特征示意图

1.2 试验材料与设备

主要设备:纯弯曲疲劳试验机、游标卡尺;主要耗材:缓蚀剂加注泵隔膜材料试样。

疲劳试验研究使用的是旋转弯曲疲劳试验机,试验机的型号为国产PQ-6型,如图2所示。其杠杆比MLr=1,该试验机的加载载荷和对应的弯曲应力关系为[2]:

式中:G— 加载载荷,N;D— 试样直径,mm;σ—弯曲应力,MPa。

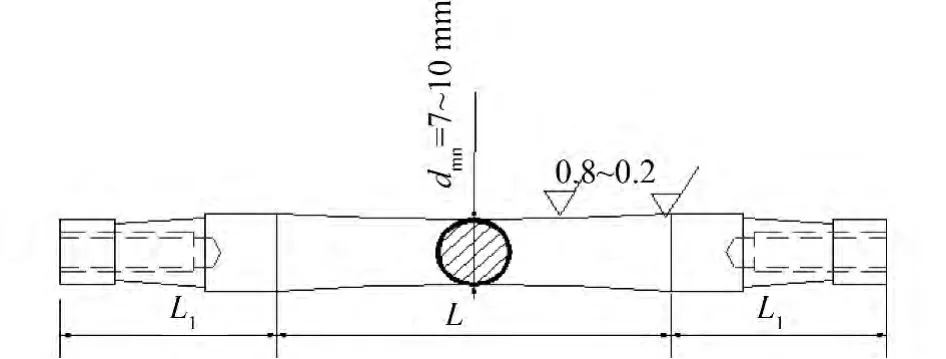

对于钻井泵阀箱材料管体,加工成旋转弯曲疲劳试样。旋转弯曲试样加工要求为:试样加工前不允许对试样进行校直,加工后的试样表面不允许存在裂纹以及擦伤等损伤,过渡部分必须圆滑。

圆弧形光滑小试样如图3所示,其直径为7~10 mm,试样的其他外形尺寸,因疲劳试验机不同而异,没有统一规定。

图2 国产PQ-6型旋转弯曲疲劳试验机

图3 圆弧型光滑小试样

2 钻井泵阀箱材料裂纹断口失效分析

目前对断裂行为的研究方法主要有2种,一种是采用断裂力学原理,根据弹性力学及弹塑性理论,并考虑材料内部存在缺陷的研究方法;另一种从材料的显微组织、微观缺陷,甚至分子和原子的尺度上研究断裂行为的方法[3-6]。

2.1 钻井泵阀箱材料裂纹断口宏观形貌

断口的宏观分析是指在各种不同照明条件下用肉眼、放大镜或体式显微镜对断口进行直接观察分析:确定断裂的类型和方式,为判明断裂失效的模式提供依据;寻找断裂起源区和断裂扩展方向;估算断裂失效件应力集中的程度和名义应力的高低;观察断裂源区有无宏观缺陷等。需注意观察以下几个方面的特征:(1)断口上是否存在放射花样及人字纹。(2)断口上是否存在弧形迹线。(3)断口的粗糙程度。一般来说,断口变得粗糙,即可以表征失效断口特征“花样”变得粗大,则发生剪切失效断裂所占的情况就越多。(4)端面的光泽和色彩,例如在强光下转动准解理、解理失效断裂的金属断面,可以观察到发光的小刻面。(5)断面和最大正应力的倾斜角。应力状态不同、材料不同及所处的外界环境不同,则断口与最大正应力的夹角不同。(6)断口特征区划分、位置分布及面积大小。

钻井泵阀箱材料产生的裂纹见图4。裂纹沿45°方向扩展,在主裂纹上出现了分支。在强光下转动断面,可以观察到发光的小刻面。

图4 钻井泵阀箱产生的裂纹

2.2 钻井泵阀箱材料裂纹断口微观形貌

图5为标准光滑圆弧试样在32 MPa应力水平下循环573 356次后的疲劳断口形貌。从图中可清晰地看到疲劳扩展过程的3个阶段。疲劳断口有3个区域:疲劳断口由于在循环应力作用下裂纹扩展后经过反复挤压形成的较暗区域;裂纹扩展过程中没有受到反复挤压的区域;瞬间断裂区。观察到的区域可以划分为疲劳区和瞬间断裂区。

图5(a)为裂纹扩展的反复挤压区,该区域的表面形貌为试样断口相互挤压后形成的压痕。疲劳裂纹的裂纹源存在于该区域的表面附近位置,但由于压痕的存在,疲劳裂纹起源处形貌被破坏,无法观察到疲劳裂纹起始形貌。疲劳裂纹扩展区的形貌如图5(b)所示,疲劳断口比较粗糙,存在撕裂片层,其断裂微观形貌表现为撕裂状断裂,其裂纹的扩展表现为韧性扩展方式。图5(c)是疲劳断裂的瞬断区形貌图,该形貌由许多小的空洞组成,瞬断区断裂机理为空洞聚集。

图5 32 MPa应力下疲劳试件断口形貌(循环573 356次)

3 提高钻井泵阀箱材料疲劳寿命的措施

根据钻井泵阀箱材料疲劳试验结果,为提高钻井泵阀箱材料疲劳性能,可采取以下措施:

(1)加强钻井泵阀箱探伤和精细管理。及时对现场钻井泵阀箱进行检测,严格按照探伤检验标准进行检测,避免因质量问题而出现的钻井泵阀箱疲劳断裂等事故的发生。

(2)在钻井泵阀箱内涂层,增强阀箱抗腐蚀能力。通过在钻井泵阀箱内涂层,减轻钻井液对阀箱的腐蚀,提高阀箱疲劳寿命。

(3)改进阀箱的材料。从疲劳实验可以看出,钢种存在少量大尺寸的夹杂物,生产厂家要进一步提高阀箱材料的成分,从而提高阀箱的疲劳寿命。

4 结论

(1)在钢中存在少量大尺寸的夹杂物,这些夹杂物在试样的表面和近表面可能成为疲劳裂纹源。较大尺寸的夹杂物将会导致材料疲劳性能降低。

(2)钻井泵阀箱材料裂纹产生的原因可能是由于材料表面滑移的结果。

(3)通过微观分析,钻井泵阀箱材料裂纹以脆性的方式扩展,瞬断区断裂机理为空洞聚集。

[1]徐灏.疲劳强度[M].北京:高等教育出版社,1988:2-8.

[2]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2007:21-28.

[3]李鹤林,冯耀荣.石油钻柱失效分析及预防措施[J].石油机械,1990,18(8):38-44.

[4]李鹤林.石油钻柱失效分析与预防[M].北京:石油工业出版社,1999:27-28.

[5]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,2002:45-46.

[6]章扬烈,肖载阳.钻柱的剧烈振动与控制[J].石油矿场机械,1999,28(3):6-10.