多丝埋弧焊低线能量化高效焊接工艺探讨

2014-12-28王能干巩忠旺郭立萍

赵 波,王能干,孙 奇,巩忠旺,郭立萍

(1.中国石油集团渤海装备研究院输送装备分院,河北 青县 062658;2.中国石油天然气第六建设公司,广西 桂林 541004;3.渤海装备巨龙钢管有限公司,河北 青县 062658)

目前油气输送用管线钢焊管焊接生产所使用的最主要的焊接工艺方法为多丝埋弧焊,由于多丝埋弧焊固有的焊接线能量大、能量密度较小、焊接熔池过热量大的特点,必然会导致焊缝及热影响区的组织和力学性能恶化,造成粗晶区和临界粗晶区粗化、脆化以及X90、X100、X120等高强度管线钢热影响区软化问题[1-2]。为了改善这种状况,除了从原材料成分和金相组织设计入手以外,焊管生产厂家主要应从降低焊接线能量的角度出发,对现有多丝埋弧焊的焊接生产工艺进行创新优化。

1 埋弧焊工艺分析

通常所说的埋弧焊热效率,只是考虑焊件所能吸收到的热能占焊接电源输出总能量的比例[3]。这部分热能一部分用于熔化焊丝、母材而形成焊缝,另一部分用于焊剂熔化和由于热传导而流失于母材形成热影响区。严格来讲,用于熔化焊丝的热能占总能量的比例才是真正的焊接热效率[3]。

埋弧自动焊(焊接电流I为1 000 A,电弧电压U为36 V,焊接速度v为600 mm/min)的热量分配如图1所示。在埋弧自动焊过程中,电弧全部热功率中用于熔滴过渡(熔化焊丝)的热能比例为28%,用于熔化焊剂的热能比例为18%,母材吸收的热能(包括熔化母材和向母材热传导的热能)比例为54%[4];电弧直接传递给母材并由其传导流失的热能约为 25%(20%~30%取平均值)[5],那么熔化母材的电弧热能约为29%。为了提高焊丝熔敷效率、减小无效的热量损失,减少熔池金属过热,降低对母材的热输入总量,应该从焊接工艺角度考虑提高对上述54%母材吸收热能的利用率,从而实现高效小线能量化焊接,以达到改善焊缝及热影响区组织和力学性能的目的。

图1 埋弧自动焊的热量分配示意

在焊剂获得的18%电弧总热量中有大约13%,即有2.4%(18%×13%=2.4%)的电弧总热量重新传递给焊缝及母材[5],可以在焊缝金属刚刚凝固后采取工艺措施,立即将已经熔化和未熔化的焊剂同时从焊缝及母材表面清除,从而避免焊剂将2.4%的电弧总热量返回焊缝及母材;同时可以改善焊接接头局部的散热条件,提高其冷却速度,有利于改善焊缝及热影响区的组织状况和力学性能。

根据前期焊接工艺理论研究[6-12],实现多丝埋弧焊小线能量化高效焊接的其中一类途径,是在保证多丝埋弧焊高效率的同时,充分利用焊丝电阻热、电弧热,提高多丝埋弧焊焊丝熔敷效率,降低熔池过热程度,减少母材熔化量及对母材热传导的热量比例,适当减小熔合比。通过降低焊接线能量,减少对管线钢母材的热输入,降低粗晶区和临界粗晶区晶粒的粗化程度,改善热影响区综合强韧性力学性能。从焊接工艺上讲,多丝埋弧焊小线能量化高效焊接工艺主要包括焊丝大干伸长、冷填丝、预热填丝、单电源双丝单电弧串联、单电源多细丝多电弧并联、纵列带极等埋弧焊工艺。下面对上述工艺进行分析探讨。

2 焊丝大干伸长埋弧焊接工艺

在常规埋弧焊接工艺中,加热焊丝的热源有电阻热、电弧热和焊接过程中由冶金反应所产生的热量等。其中冶金反应所产生的热量相对较少,一般只占加热焊丝全部热量的1%~3%,常可以忽略。使焊丝得以迅速熔化的热量主要来自电弧。但在焊丝迅速熔化的情况下,电弧发出的热量不能使远离电弧区的焊丝部分加热到高温;另一方面焊丝直径相对很细,电流密度很大,因此熔化焊丝另一个不容忽视的重要热源是电阻热。

根据楞次焦耳定律,当焊接电流通过焊丝时,焊丝上产生的电阻热[5]为:

式中 Q——通电长度焊丝产生的电阻热,J;

R——焊丝的电阻,Ω;

t——通电时间,min;

ρ——电阻率,Ω·mm;

L——焊丝通电长度,mm;

A——焊丝通电截面积,mm2。

从式(1)可以看出:增加焊丝通电长度(干伸长)、减小焊丝截面积(焊丝直径),可以增大焊丝电阻热;电阻热使焊丝得到预热,提高了焊接电流热效应利用率,加快了焊丝熔化速度。也就是在焊接规范基本不变的情况下,由于显著提高了焊丝熔敷速度,在不增加对母材热输入的前提下显著提高了焊接效率,可以提高焊接速度,降低焊接线能量;因此,焊丝大干伸长埋弧焊接是一种优质、高效、节能的焊接方法。

常规埋弧焊中由于焊丝干伸长长度一般只有30~40 mm,产生的电阻热过小,发挥不出预热焊丝埋弧焊的优点。为了进一步提高多丝埋弧焊焊丝熔敷速度、焊接效率,可以在多丝埋弧焊各丝上应用焊丝大干伸长焊接工艺,同时可以实现降低焊接线能量的目的。焊丝大干伸长埋弧焊接工艺原理如图 2 所示[6]。

要实现该工艺,需设计专用的埋弧焊枪及电控系统。根据试验摸索,焊丝的通电长度选取130~150 mm较为合适[6]。由于焊丝干伸长很大,所以焊枪下部应设计耐高温的带陶瓷内衬的绝缘导丝嘴,导丝嘴与上部导电杆同轴连接,以保证焊丝准确对正焊缝中心。为防止大干伸长起弧中出现粘丝、焊丝爆断等问题,需设置专门的焊接电流、电弧电压控制程序,实现在起弧阶段使用较小的焊接电流、电弧电压就能起弧,并在稳定燃烧数秒后自动切换到大干伸长焊接所需的正常的大焊接电流、电弧电压状态,进入正常的大干伸长高效埋弧焊接;熄弧过程中,首先将大的焊接电流、电弧电压切换成小的焊接规范,使焊丝预热作用减弱后再熄弧。焊丝大干伸长埋弧焊工艺在多丝埋弧焊中的应用如图3所示。

图2 焊丝大干伸长埋弧焊接工艺原理示意

图3 焊丝大干伸长埋弧焊接工艺在多丝埋弧焊中应用示意

3 冷填丝埋弧焊接工艺

对于常规的埋弧焊来说,只有28%电弧能量用来熔化填充的焊丝,而70%的能量用于熔化焊剂和母材;因此,可以采用向电弧下方送进冷细焊丝,使过剩的电弧能量用于熔化附加的焊丝。这部分熔化焊丝可作为焊缝金属的一部分,起到提高熔敷效率、降低焊接线能量的作用。

冷填丝埋弧焊接的特点是在普通单丝埋弧焊接过程中,新增送丝机并以适当的送丝速度从主丝侧面将不通电的冷细焊丝直接送入主焊丝电弧下方或液态熔池中。该方法由于采用冷焊丝填充,充分利用和消耗了主焊丝电弧空间热能和熔池过热能量,提高了整体焊丝熔敷速度,减小了熔池过热度,降低了向母材热传导的过热能量的比例。在多丝埋弧焊接中各主焊丝上都可以应用该工艺,由于焊缝坡口尺寸不变、焊接电流电压不变,因此可以提高焊接速度、降低焊接线能量,从而降低熔池峰值温度,改善焊缝及热影响区热循环过程,最终可以达到减小焊缝热影响区宽度、细化焊缝及粗晶区晶粒、改善焊缝及热影响区力学性能的目标。冷填丝埋弧焊接工艺原理如图4所示[7],在多丝埋弧焊中的应用如图5所示。

图4 冷填丝埋弧焊接工艺原理示意

图5 冷填丝埋弧焊接工艺在多丝埋弧焊中应用示意

4 预热填丝埋弧焊接工艺

在现有的多丝埋弧焊基础上,采用各焊丝地线分流电流对附加送进熔池的细填丝进行预热,该填丝不起弧,直接送入液态熔池中。在主焊丝焊接电流、电压不变的条件下,通过附加若干热填丝大幅度增加总体焊丝熔敷速度,调整了焊接总能量中焊丝熔化与母材加热之间的能量分配比例关系。由于总热输入不变,用于熔化焊丝的热能量比例增加,熔化和传导给母材热能量比例降低,加之坡口尺寸是不变的,因此可以得到比冷填丝埋弧焊接更高的焊速和更低的线能量。预热填丝埋弧焊接工艺原理如图6所示[8],在多丝埋弧焊中的应用如图7所示。

图6 预热填丝埋弧焊接工艺原理示意

图7 预热填丝埋弧焊接工艺在多丝埋弧焊中的应用示意

5 单电源双丝串联单电弧埋弧焊接工艺

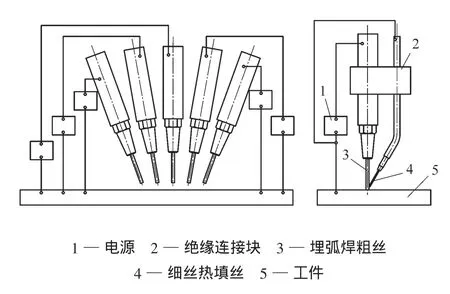

在现有的多粗丝埋弧焊基础上,在第1丝和末丝以外的剩余几根中间填充丝上采用单电源双丝串联单电弧埋弧焊接工艺,如图8所示[9]。由于第1丝主要负责焊缝熔深,多丝埋弧焊缝的熔深必须保证,所以各种厚度钢板多丝焊的第1丝的焊接电流、电弧电压应保持原有正常工艺参数;由于末丝主要负责焊缝熔宽及外貌,多丝埋弧焊缝的熔宽及形貌也必须保证,所以各种厚度钢板多丝焊的末丝的焊接电流、电弧电压也应保持原有正常工艺参数;中间几根填充丝采用单电源双丝串联单电弧埋弧工艺,即中间几根焊丝的电源仍为原交流电源,分别增加一台粗丝送丝机,焊接电源的两个输出端分别接在一台送丝机下方的导电杆上,钢板不接地线,两根焊丝之间直接产生焊接电弧,焊丝与母材之间不产生电弧,通过焊接试验分别找到中间几台填充丝电源的合适的焊接电流和电弧电压,使中间焊丝产生的焊缝形貌与原有工艺基本一致。单电源双丝串联单电弧埋弧焊接工艺在多丝埋弧焊中的应用如图9所示。

图8 单电源双丝单电弧串联埋弧焊接工艺原理示意

图9 单电源双丝串联单电弧埋弧焊接工艺在多丝埋弧焊中的应用示意

该工艺的名义总热输入基本不变,但是中间几组填充丝的电弧热能主要用于焊丝熔化,而且提高了电弧热能利用率,熔化和传导给母材的热能量比例大大降低,大幅度增加了焊丝总体熔敷速度,调整了焊接总能量中焊丝熔化与母材加热之间的能量分配比例关系。单电源双丝串联埋弧焊可得到最小的焊缝稀释率和最小的热输入[10],因此可以提高焊接速度,实现低线能量焊接。

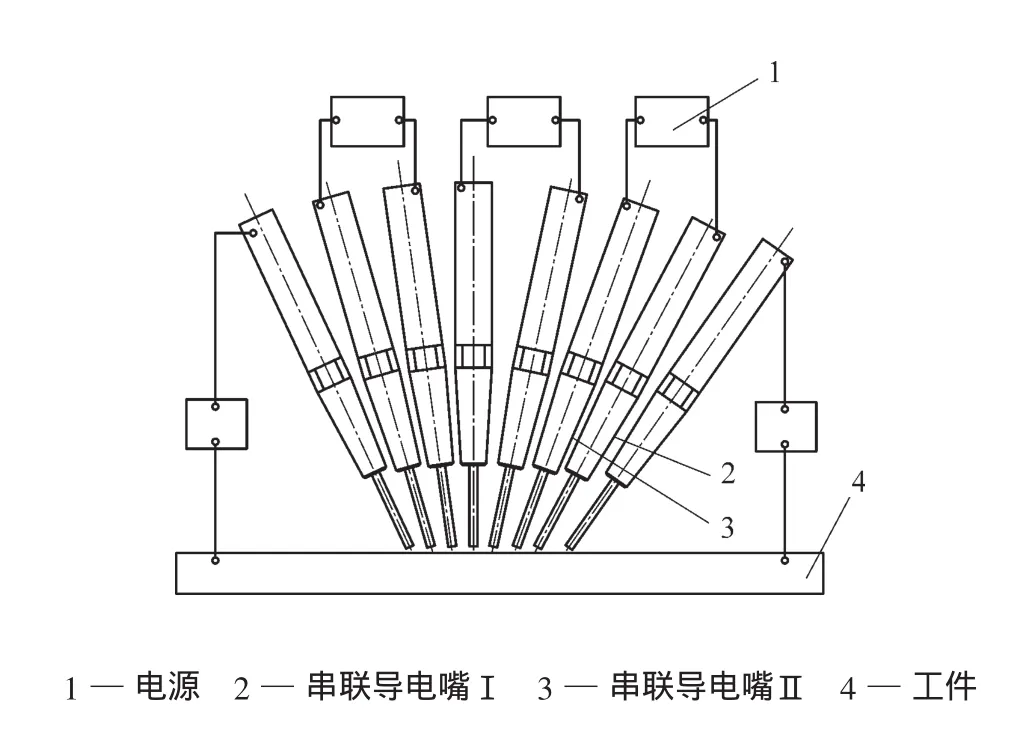

6 单电源多细丝并联多电弧埋弧焊接工艺

单电源多细丝并联多电弧埋弧焊接工艺是将单电源粗丝埋弧焊的单根粗焊丝换成多根细焊丝,多根细焊丝共用一个扁长的导电嘴(图10)[8],并在总焊接功率不变的情况下,由于焊丝直径大幅度减小,焊丝电流密度较粗丝显著增大,电阻对焊丝的预热作用明显增大;又由于丝距为10~20 mm,相邻各焊丝之间能够互相加热,可以提高整体电弧热效率和焊接生产率[11]。这样可形成有利的窄长温度场和多峰热循环,降低熔池峰值温度,减少熔池过热程度和热影响区宽度,提高热影响区韧性[9]。单电源多细丝并联多电弧埋弧焊中单位功率所达到的熔敷率,在各种埋弧焊方法中是较高的[12]。可以在多丝埋弧焊第1丝和末丝以外的剩余几根填充丝上应用该工艺。通过上述分析表明,该工艺也是一种高效节能、低焊接线能量的好焊接方法。单电源多细丝并联多电弧埋弧焊接工艺原理如图11所示,在多丝埋弧焊中的应用如图12所示。

图10 多丝导电嘴示意

图11 单电源多细丝并联多电弧埋弧焊接工艺原理示意

7 纵列带极埋弧焊接工艺

带极埋弧焊接工艺是利用带状电极代替焊丝,一般常用的带宽为60 mm,解决了焊丝截面积小、承载焊接电流能力低的问题。带极端部有两个或多个电弧同时燃烧,当电弧在相互吸引力的作用下向带极中央移动并合并成单个电弧的同时,在带极端面距离钢板表面最近点又燃烧多个电弧。这相当于电弧来回飘移,类似焊丝在摆动[9],实质上就起到了对长焊接熔池的搅拌作用。与焊丝熔池相比,由于熔池被拉得很长,使得焊接能量分散,致使作用在母材单位体积上的热量少,因此带极埋弧焊的熔深浅、熔合比小、熔敷率高。

图12 单电源多细丝并联多电弧埋弧焊接工艺在多丝埋弧焊中的应用示意

带极埋弧焊接工艺主要应用于堆焊。可以利用带极埋弧焊接工艺载流能力大、具有搅拌作用和热量分散等优点,将多丝埋弧焊的第1丝和末丝以外的剩余几根中间填充丝换成纵列带极,从而进一步提高多丝埋弧焊的熔敷速度;利用其电弧摆动特点实现对焊接熔池的搅拌,达到减少夹渣、气孔缺陷,破碎焊缝枝状晶以改善焊缝性能的目的;利用其熔池长、热量分散的特点,减少焊缝过热,改善热影响区热循环过程,从而细化热影响区粗晶区晶粒,改善力学性能。综合以上优点,可以认为纵列带极埋弧焊接工艺的引入,能实现多丝埋弧焊高效低线能量焊接的目的。该工艺在多丝埋弧焊中的应用如图13所示。

8 结 语

多丝埋弧焊是目前工业领域应用最为广泛的焊接方法之一,其高效低线能量化焊接方法的研究与应用,可在保证多丝埋弧焊焊接质量、高焊速的前提下,进一步大幅度地提高焊丝熔敷率和焊接效率,节能降耗。同时在实际生产应用中,可以实现相对于常规多丝埋弧焊更低的焊接线能量,对细化焊缝及热影响区组织、改善焊接接头综合力学性能具有重要作用。

[1]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[2]苏腾太.焊接熔池形状和温度场的特点及其在直缝埋弧焊中的应用[J].钢管,2003,32(5):20-22.

[3]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1988.

[4]中国机械工程学会焊接学会.焊接手册:第2卷材料的焊接[M].北京:机械工业出版社,2009.

[5]吴晓清,张连生.熔焊原理[M].北京:机械工业出版社,1994.

[6]龙红,梁树,宫毅辉,等.预热焊丝埋弧焊在尿素合成塔中的应用[J].压力容器,1991(5):69-72.

[7]张鹏贤,马跃洲,陈剑虹,等.冷丝填充埋弧自动焊机数控系统的研制[J].电焊机,2003,33(10):15-18.

[8]韩彬,邹增大,曲仕尧,等.双(多)丝埋弧焊方法及应用[J].焊管,2003,26(7):41-44.

[9]林三宝,范成磊,杨春利.高效焊接方法[M].北京:机械工业出版社,2013:93-94.

[10]李鹤岐,王新,蔡秀鹏,等.国内外埋弧焊的发展状况[J].电焊机,2006,36(4):1-6.

[11]王元良,周友龙,胡久富.高效节能的细双丝自动焊接工艺及设备的研究[J].电焊机,2002,32(3):9-12.

[12]武春学,张俊旭,朱丙坤,等.高效埋弧焊技术的发展及应用[J].热加工工艺,2009,38(23):173-177.