HTQ型陶瓷膜过滤器的开发应用

2014-12-27周益平

周益平

(江苏省宜兴非金属化工机械厂有限公司,宜兴214221)

国内化工行业硫酸法生产钛白粉的工艺中,制得的偏钛酸都采用叶片真空吸滤器进行过滤,滤饼用水洗涤。因此,细微的偏钛酸穿过滤布流失。目前,我国钛白粉生产企业大多采用自然沉降法,回收滤液中的偏钛酸粒子。但由于细小的偏钛酸粒子呈悬浮状,沉降速度慢,不仅需要大面积的沉降设备,而且回收不完全。排出的废酸和废水中含有微米级的偏钛酸粒子,既污染了环境又损失了昂贵的偏钛酸粒子。因此,废酸和废水的回收利用成为国内钛白粉生产企业急需解决的课题。

1 HTQ型陶瓷膜过滤器的开发,其关键技术是多孔陶瓷无机膜管的研制。

1.1 实验

(1)样品的制备

单管与多通道管状陶瓷膜的制备:用α-Al2O3粉料和适当的有机聚合物粘结剂、溶剂、增塑剂和润滑剂等添加剂混合制成塑性坯料,在真空挤管机上挤管,管坯经干燥后进窑炉烧成。

(2)样品的表征

用Archimede法(GB1966-80多孔陶瓷显气孔率方法)测定样品的开孔率和总孔率(α-Al2O3理论密度为3.97 g/cm3)。以泡点法测定样品孔径大小和分布;X-650型扫描电子显微镜观察样品的微结构:采用自制的装置测试样品的爆破压力。

2 结果与讨论

2.1 氧化铝粉粒径对多孔α-Al2O3陶瓷的影响

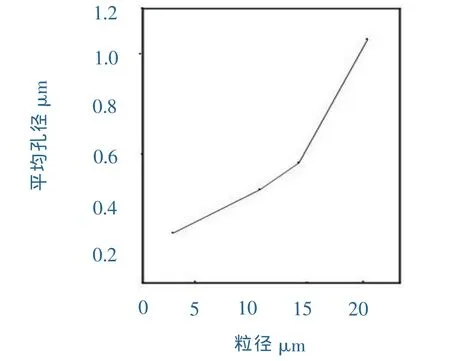

采用不同粒径的氧化铝粉为原料,以粒径<1μm的碳粉为成孔剂,用量10%,在10MPa的压力下成型,试样的烧结温度为1300℃,烧结时间为7.5小时,样品的孔隙率见图1。

从图中可看出,原料粉的粒径大小对试样孔隙影响不太大,而试样的平均孔径却随着原料的粒径增大而增大。但从α-Al2O3的粒径和孔径大小关系来看,(见图2)可看出试样的平均孔径随着原料的粒径增大而增大。从Al2O3的粒径和孔径的大小关系看,图2所示的一定粒径的原料粉所对应的孔径,比理想等径球堆积模型所得到的孔径小。因此实验中使用的α-Al2O3粉有一定的粒径分布,粒径堆积时小粒子填充到大粒子的间隙中,导致孔径变小,另外原料粒子的形状不规则,有些颗粒通过面与面结合方式堆积,得到的孔相对较小。

由此可见,原料粉的粒径与形状对样品影响很大,试样的平均孔径随原料粉的粒径增大而增大,但孔隙率变化不大,孔径的大小不仅决定于原料粉的粒径,而且与粒子的形状及分布有关。

图1 α-Al2O3样品的孔隙率

图2 平均孔径与粒径的关系

2.2 成孔剂的量对多孔α-Al2O3陶瓷的影响

为研究成孔剂的用量对多孔陶瓷的影响,实验中用平均粒径0.6μm 的氧化铝粉,添加不同量的粒径<1μm的成孔剂碳粉,成型压力195MPa,烧结温度1200℃,烧结时间9h。

从试样的成孔剂添加量与孔隙率及孔径分布的关系,可以看出随着成孔剂的增加,孔隙率逐步增大。这是由于成孔剂填充α-Al2O3颗粒堆积间隙,使颗粒的接触面积减小。在烧结时,颗粒间产生“颈缩”后,留下的孔隙相应增加。

随着成孔剂的增加,试样的孔径向大的方向移动,同时孔径分布也变宽,成孔剂量增大时,与原料混和的不均匀趋势增加,因而孔径分布变宽。

从开口气孔率和总气孔率接近程度看,成孔剂量以20%为佳;但从孔径分布看,则以10%的量较好。所以添加成孔剂要根据实际情况来确定。

2.3 多孔陶瓷管的微结构及强度

采用挤压成型的多孔陶瓷管,从剖开的样品看,颗粒呈烧结成颈的微结构,经测定,所制备的多孔陶瓷管的爆破压力>4.5MPa,已超过国际上商品化产品指标(>3.0MPa)。

2.4 烧成制度与多孔陶瓷管的孔隙率和孔径分布关系

采用不同的烧结温度得到样品的开口气孔率、闭口气孔率、总气孔率。可见,在一定的烧结温度下,多孔陶瓷管具有较高的气孔率(开孔率>42%);随着烧结温度的提高,开口气孔率从44%降到42.09%,而闭口气孔率保持在6%左右。

2.5 多孔陶瓷膜用于液体分离,必须有大的渗透通量

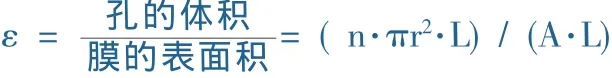

利用毛细管模型进行分析,假设膜的孔径为圆形通孔,所有的孔与模面垂直,膜面积为A(m2),厚度L(m),膜面上的孔数为n,孔隙率为ε,圆形通孔的半径r(m),则有

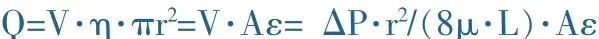

当粘度为 μ(Pa·S)的流体,在压差 ΔP(Pa)的推动下,以平均流速V(m/s)通过膜的毛细孔,则流量Q(m3/s)表示为

单位面积的通量(J)为

其实膜孔并非垂直通孔,需用曲折因子τ加以修正,则上式变为

从上式可见,流体的渗透量不仅与膜孔半径r,孔隙率ε,曲折因子τ及膜厚L有关,而且还与渗透压差ΔP及流体的粘度μ有关。

试样中的二种多孔管膜的特征常数和渗透量见表1。

表1 α-Al2O3多孔管膜的特性常数和渗透通量

2.6 以挤压成型和烧结,成功地制备出管状多通道陶瓷过滤膜,管膜的孔隙率>45%,孔径分布均匀,抗张强度大。

3 结论

3.1 该机过滤介质多孔陶瓷过滤膜,在压力的作用下,原料液在膜管内或膜外侧流动,小分子物质或液体透出膜,大分子物质被膜载留达到分离与过滤。陶瓷过滤膜化学稳定性好,耐酸碱和有机溶剂;耐高温抗污染;过滤阻力小,分离效率高;强度大、易再生;净化成本低,使用寿命长。

HTQ陶瓷过滤器结构合理,由主机外壳、多孔陶瓷无机膜管、电脑自动控制反冲清膜系统、气动系统等构成,自动化程度高,反冲清膜效果好,滤液清澈透明。

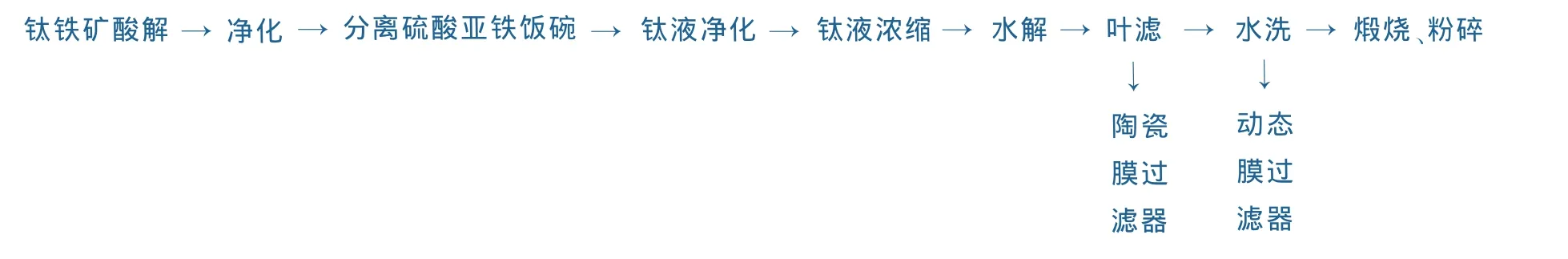

3.2 在国内多家硫酸生产企业,建立了日处理200吨以上的废酸过滤装置,成功地解决了偏钛酸的废酸和废水问题,回收了昂贵的偏钛酸粒子和废酸,为企业创造了效益。其工艺流程如图3。

图3 钛白粉厂废酸、废水净化回收工艺流程

3.3 HTQ型陶瓷膜过滤器单台过滤面积5m2,容积1.15m3,二台并联,过滤压力 0.8~1.5MPa,过滤精度 0.5~3μm,过滤量 8m3~12m3。

[1]罗茜,康勇,胡筱敏.微孔过滤介质的进展[J].过滤与分离.1997,20(2):[2]钦征骑,钱杏南,贺盘发.新型陶瓷材料手册[M].南京:江苏科学技术出版社.1995.

[3]选矿设计手册编委会.选矿设计手册[M].北京:冶金工业出版社.1994.

[4]K.Venkataraman,et.al.j.Membrane.Sci.39(1988):257.

[5]蔡作乾,王琏,杨根.陶瓷材料辞典[M].北京:化工出版社.2002.

[6]王零森,黄培云.特种陶瓷[M].湖南:中南工业大学出版社.2003.