航空发动机转子装配优化技术

2014-12-27吴法勇

刘 君 ,吴法勇 ,王 娟

(1.中国人民解放军驻黎明发动机制造公司军事代表室,沈阳110043;2.中航工业沈阳发动机设计研究所,沈阳110015)

航空发动机转子装配优化技术

刘 君1,吴法勇2,王 娟2

(1.中国人民解放军驻黎明发动机制造公司军事代表室,沈阳110043;2.中航工业沈阳发动机设计研究所,沈阳110015)

转子装配优化技术是通过优化转子各部件之间的安装角度,达到控制转子不同心度和初始不平衡量的目的。详细阐述了基于转子部件跳动测量,计算转子旋转轴线与部件惯性轴之间的偏差,进而计算转子不同心度和不平衡量的估算方法;提出了针对转子不同心度和不平衡量双目标优化原则,并采用蒙特卡洛仿真法对随机装配过程、单目标装配优化过程和双目标装配优化过程进行仿真,通过验证表明,转子装配优化技术达到了改善转子装配质量的目的。

装配;转子;不平衡;不同心;优化技术;航空发动机

0 引言

航空发动机转子在工作中高速旋转,转子的不同心度和不平衡量对整机的振动响应有较大的影响,因此转子装配在整机装配中占有重要的地位。在转子部件之间周向位置随机装配的模式下,转子1次装配成功率不高,需要多次调整才能保障不同心度符合设计要求,同时转子的初始不平衡量也较大,给平衡工艺带来困难。随着测试技术的进步,测量精度逐渐提高,转子装配优化技术越来越成熟。

本文介绍1种对转子不同心度和不平衡量优化的装配方法。

1 优化原理

发动机转子是由多个部件装配而成,各部件自身的不同心度偏差通过一定的组合形成转子的不同心度偏差和不平衡量。转子不同心度和不平衡量都是各部件的不同心和不平衡的矢量累加,而累加的方式受各部件之间周向安装相位的影响,转子装配优化技术就是优化各部件之间的周向安装相位,使得转子组件的不同心度或不平衡量最小的1种装配技术。1.1 不同心度优化

不同心度优化是对转子各部件的几何要素(柱面、端面不同心度)进行优化。优化过程分为部件测量、优化计算、装配检验3个步骤。部件测量获得准确的部件不同心度数据;优化计算根据测量数据和组合方式来计算不同组合下的转子最终不同心度,并获取不同心度最小的组合方式;装配检验是按照最终的组合方式装配,测量转子最终的不同心度,并对其是否符合设计要求进行检验。

在部件测量时要选取对转子不同心度有影响的部件进行测量,测量部件连接面之间的不同心度。测量要素主要包括柱面跳动和端面跳动,测量时要明确装配方向和角度定义,以便于最终的优化计算。

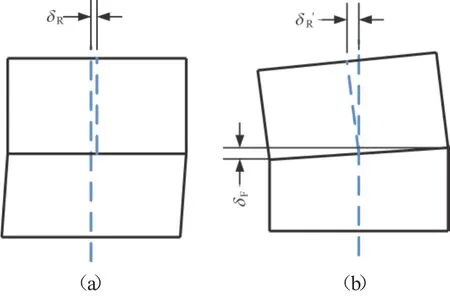

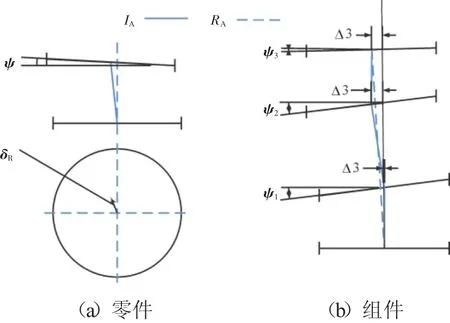

在优化计算中,每个组合方式的不同心度计算都基于矢量堆叠方法。矢量堆叠方法综合考虑了部件的柱面跳动和端面跳动,将这2种跳动对后续部件的影响综合为1个综合跳动。柱面跳动和端面跳动对后续部件的影响如图1所示。

图1 转子不同心度累加

综合跳动的计算式为

式中:δT为综合跳动;δR为柱面跳动;δF为端面跳动;H为测量面到转子最终测量面之间高度;D为测量面直径。

矢量堆叠就是将各部件的综合跳动进行矢量叠加,获得转子最终跳动。

装配检验是最终的检验环节,由于装配中还有一些其他诸如螺栓拧紧顺序等的影响因素,需要对装配后的结果进行检验。

1.2 不平衡量优化

转子不平衡量可以看作转子惯性轴和旋转轴之间的偏差。通过惯性轴与旋转轴之间的关系可以建立不同心度与不平衡量之间的关系。转子的旋转轴可以定义为转子2个支承面或者是连接定位面的圆心连线。惯性轴为转子各截面质心的连线。由于质心难以测量,对于具有轴对称特征的转子来说,也可以定义为各截面的圆心连线。由于部件连接定位面存在着制造偏差,造成各部件的连接定位面之间的不同心和不平行,装配组合后使得转子的旋转轴与各部件的惯性轴之间出现了偏差。不同的组合方式会带来不同的偏差,对转子的不平衡量优化就是从所有组合方式中选取最小不平衡量的组合方式。

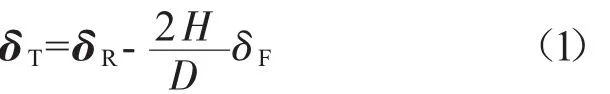

不平衡量的优化过程与不同心度优化过程一致,只是在不平衡量计算中需要将部件的跳动数据转换为不平衡量数据。部件跳动数据和不平衡量之间的关系可以用平移和偏斜2种效应来描述。2种效应对转子不平衡量的影响如图2所示。在A状态下惯性轴IA与旋转轴RA为平移关系,此时产生静不平衡量Um。在B状态下惯性轴IA与旋转轴RA为偏斜关系,由于2个轴线相交于质心位置,因此产生偶不平衡量Uc。2种效应所产生的不平衡量计算为

式中:m为转子质量;e为惯性轴与旋转轴之间平移距离;φ为惯性轴与旋转轴之间夹角;Ix为X轴惯性积;Iz为Z轴惯性积。

图2 平移与倾斜所产生的不平衡量

将以上2种效应组合起来,就可以计算出该部件相对于旋转轴的不平衡量。将组成转子的所有部件的不平衡量进行累加,就可以得到整个转子的不平衡特征。由此可以得到1套通过几何量测量间接估算不平衡量的方法。

实际上,转子各截面的质心并不一定与圆心重合。此时可以对转子各部件进行跳动检测和静不平衡量检测,用跳动检测初步计算静不平衡量,相差较小的可以使用本优化方法,相差较大的需要对质心进行修正,然后再进行优化。

2 优化过程

转子不同心度优化和不平衡量优化均需要部件测量、优化计算和装配检验3个步骤。

2.1 部件测量

部件测量是测量部件连接面之间的不同心度和不平行度,这些部件的几何特性将用于估算不同装配组合方式下组件的不同心度和不平衡量。

为了保证部件测量的准确程度,需要采用高精度的跳动测量设备。当测试误差小于工艺误差时,提高测试精度可以显著降低组件偏差,而且优化装配质量和稳定性也随着测试精度的提高而提高[1]。因此测试设备的选择非常重要。

2.2 优化计算

根据部件测量的结果和优化原理,计算出不同装配组合角度下组件的不同心度和不平衡量。

不同心度的优化计算可以直接将部件测量的结果按式(1)转换为综合跳动后,将多个部件之间的综合跳动按装配角度进行矢量叠加,即可得到组件的不同心跳动。然后对比不同装配角度下的不同心跳动,找出最优的装配角度。

不平衡量的优化计算需在如下假设基础上进行:

(1)部件的惯性轴为直线,而且与连接和支承面圆心连线一致;

(2)部件的质量分布均匀;

(3)部件是刚性装配,部件连接处圆心重合。

符合以上假设后,转子的不平衡量就可以通过测量惯性轴IA和旋转轴RA的几何关系来估算。

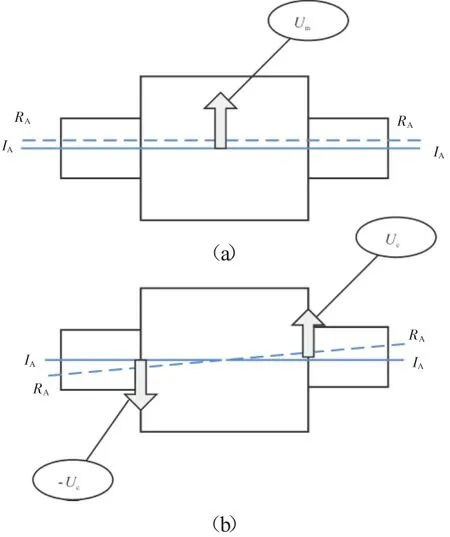

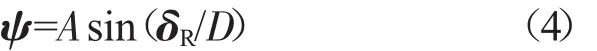

部件跳动可以用偏心矢量δR和连接面夹角矢量ψ来表示2个连接定位面之间的偏差关系。其中

由于部件测量时测量基准均不同,在部件组合时,需要根据组合角度和连接面的偏差进行坐标转换,从而得到各连接面相对同一基准的偏差关系,如图3所示。

将组件支撑面之间的连线作为旋转轴,而各部件连接面之间的连线作为惯性轴,根据式(2)、(3)可以计算出各部件相对于旋转轴的静不平衡量和偶不平衡量。最后将各部件的不平衡量进行叠加获得组件的不平衡量。

同样对比不同装配角度下的组件不平衡量,找出最优的装配角度。

图3 旋转轴计算

优化计算方法较多,文献 [2]给出了1种采用Powell法的优化算法,文献[3]给出了1种遗传优化算法的方法。这些方法都是将转子各部件之间的安装角度作为连续变量来处理,而实际上转子各部件之间的安装角度是离散性变量,即各部件之间通过有限个螺栓连接,只能产生有限个安装角度。在连接面不多的情况下,对所有安装状态均进行计算,然后找出最优的组合形式,不失为1种简单、方便的方法。

对于不同心度和不平衡量双目标进行优化时,2个目标的最优组合方式都一致的情况非常罕见,因此需要有所取舍。

3 装配检验

由于工艺偏差的存在,转子组件按优化方式装配并不代表着最终的不同心度和不平衡量一定符合计算结果,因此需要将装配好的转子进行检验测量,以获得不同心度和不平衡量最终结果。

4 仿真计算

文献[1]的研究方法以某型发动机高压压气机转子为例,采用蒙特卡洛仿真法,对随机装配过程和优化装配过程进行仿真。假设各部件的不同心度和不平行度的公差为0.03mm,公差符合正态分布。不同心与不平行分布均值为0,标准差为0.01mm。随机生成1组部件公差后,按随机装配和优化装配进行仿真计算。进行10000次仿真计算,对比不同心度优化装配、不平衡量优化装配和随机装配模式下,不同心度和不平衡量的分布特点,如图4所示。

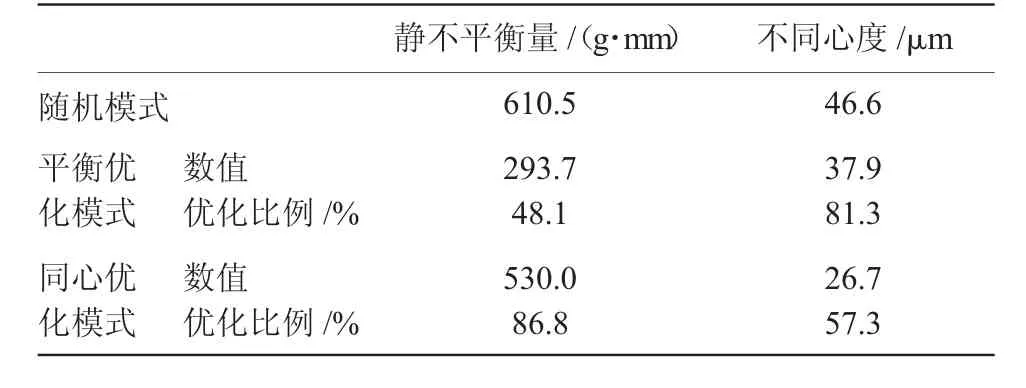

3种模式下95%累积概率范围见表1。优化比例是指优化后参数相对于随机装配参数的比例。从图表中可见,优化装配模式比随机模式对不同心度和不平衡量来说有显著提升。优化模式对于本参数的优化幅度可达50%左右,对于另1个参数的优化幅度约为15%左右。2相比较同心优化模式下,收益更高。

表1 3种装配模式下数据对比

4 结论

(1)对于转子装配来说,通过对转子部件的跳动测量,能够对不平衡和不同心进行优化装配,从而达到控制转子不同心度和不平衡量的目的。

(2)通过蒙特卡洛仿真法,对比3种装配模式,发现同心优化装配模式能够更好的控制转子的不同心度和不平衡量。

本文介绍的工艺方法可以广泛应用于航空发动机、叶轮机、地面燃气轮机的装配工艺中。

[1]Yang Z,Hussain T,Popov A A,et al.Novel optimization technique for variation propagation control in an aero engine assembly[J].Journal of Engineering Manufacture,2011,225(1):100-111.

[2]曹茂国.多级盘结构转子的工艺装配优化设计方法[J].航空发动机,1994(3):48-52.CAO Maoguo.Optimization technique for multi-disk rotor assembly[J].Aeroengine,1994(3):48-52.(in Chinese)

[3]李立新.基于遗传算法的多级盘转子平衡方案优化设计[J].振动、测试与诊断,2008,28(2):139-142.LI Lixin.Optimum design for balance in multi-disk rotor installation based on genetic algorithm[J].Journal of Vibration,Measurement&Diagnosis,2008,28 (2):139-142.(in Chinese)

[4]周仁睦.转子动平衡[M].北京:化学工业出版社,1992:7-14.ZHOU Renmu.The dynamic balancing of rotor[M].Beijing:Chemical Industry Press,1992:7-14.(in Chinese)

[5]林东涛.实现真正动平衡的理论基础和手段[J].航空精密制造技术,2002 ,38(4):33-35.LIN Dongtao.To achieve perfect balance theoretically and practically[J].Aviation Precision Manufacturing Technology,2002,38(4):33-35.(in Chinese)

[6]Yang Z,Hussain T,Popov A A,et al.A comparison of different optimization techniques for variation propagation control inmechanical assembly[J].Journal of Materials Science and Engineering,2009,26(1):1-11.

[7]Mears M L.Geometry estimation and adaptive actuation for centering preprocessing and precision measurement[D].Atlanta:Georgia Institute of Technology,2006.

[8]Klocke F,Veselovac D,Auerbach T,et al.Intelligent assembly for aero engine components [J].Intelligent Robotics and Applications,2008,5315:927-935.

[9]Chih Y L,Wei H H,Ming C J,et al.Study of an assembly tolerance allocation model based on Monte Carlo simulation[J].Journal of Materials Processing Technology,1997,70(1-3):9-16.

[10]Ragu K,Mohanram PV.Tolerance design ofmultistage radial flow submersible pumps[J].Mechanika,2007,63(1):64-70.

Optim ization Technique of Aeroengine Rotor Assembly

LIU Jun1,WU Fa-yong2,WANG Juan2

(1.PLA Consumer Representative O ffice in,SLEMC,Shenyang 110043,China;2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

The primary unbalance and concentricity of rotorwere controlled by optimizing the fixing angle between the adjacent parts.The bouncemeasurementbased on rotorwas illustrated,and the deviation between the axis of rotation and the principal axis of inertiawas calculated to estimate the rotor unbalance and concentricity.Two optimization principles of rotor unbalance and concentricity were proposed,and the random assembly process,and one or two optimize assembly process was simulated by Montle Carlo method.The verification shows that the rotoroptimization assembly technique can improve the rotor assembly quality.

assembly;rotor;unbalance;concentricity;optimization technique;aeroengine

V231.96

A

10.13477/j.cnki.aeroengine.2014.03.016

2013-06-18

刘君(1973),男,工程硕士,工程师,副总军事代表,从事航空发动机研制、生产和质量监督工作;E-mail:fayongwu@sina.com。

刘君,吴法勇,王娟.航空发动机转子装配优化技术[J].航空发动机,2014,40(3):75-78.LIU Jun,WU Fayong,WANG Juan.Optimization technique ofaeroengine rotorassembly[J].Aeroengine,2014,40(3):75-78.