确定取向铝单晶制备工艺的研究*

2014-12-26彭渝丽马晓光周学阳

彭渝丽,杨 洋,陈 建,马晓光,2,周学阳,严 文

(1.西安工业大学 材料与化工学院,西安710021;2.西北工业大学 材料学院,西安710072)

单晶金属线材的制备一般采用单晶连铸技术(Ohno Continuous Casting,OCC),它是由日本学者大野笃美[1]提出的.该技术的关键在于,采用加热铸型形成凸向液相的固液界面,消除表面异质形核,使得晶粒竞相生长从而得到单晶体[2].铸型连铸技术制备出的单晶体线材具有优异的信号传输能力以及塑性变形能力.基于这些优点,制备出的单晶线材可以做超细丝广泛应用于高品质信号的传输电缆[3-5].继日本、美国、加拿大等国家之后,在20世纪90年代,我国也对此展开了研究,已成功制备出直径为∅3~∅8mm的单晶金属粗线材,直径为∅1.5~∅3.0mm 的线材也已有报道[6-7].用此方法制备的单晶体轴向晶体学方向无法确定,线材的直径比较粗大,远远大于制备超细丝的要求(超细丝一般要求直径小于∅0.035mm).因此,具有工程应用的铝单晶线材必须经过多次拉拔变形才能应用[8].不同初始取向铝单晶线材在冷拔变形过程中开动的滑移系不同,势必会导致微观组织的演变产生差异,传输的信号质量变差.铝单晶的制备受坩埚材料、加热温度以及抽拉速度等因素影响.因此,本文系统地研究了确定取向铝单晶的制备工艺,为研究初始取向对铝单晶冷拔线材形变组织的影响提供了可能,同时为制备高品质的冷拔铝单晶线材提供了理论依据.

1 实验过程

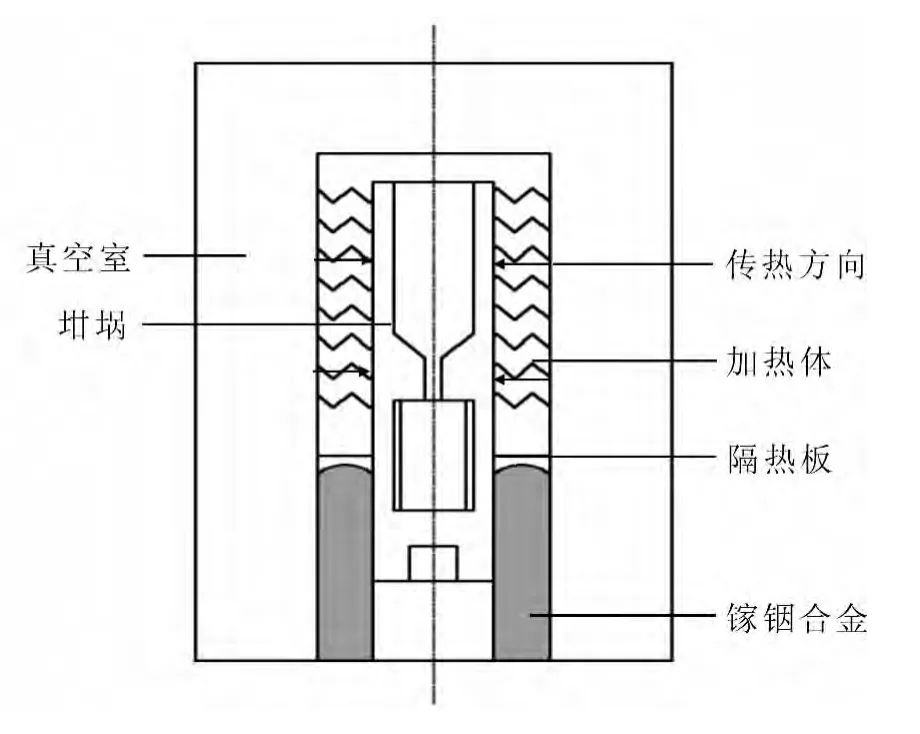

原材料是质量分数为99.999 5%、直径为∅8 mm的多晶铝棒.采用定向凝固设备中进行熔炼,定向凝固设备如图1所示.定向凝固过程中,采用液态金属(镓铟合金)进行冷却,加热方式采用电阻加热.定向凝固所制备的单晶铝棒,通过透射电镜对其取向进行标定.然后,根据透射电镜所确定的试样角度偏差线,切割出固定取向的 ∅5mm×20 mm籽晶.随后,由该籽晶在定向凝固炉中引晶生长出确定取向的单晶铝棒.

图1 定向凝固装置示意图Fig.1 Schematic diagram of the directional solidification installation

采用数码相机对制备出单晶体试样表面拍照,进行表面质量分析.在制备出的试棒横截面截取金相试样,使用砂纸逐次打磨至4 000#砂纸,用10 mL HF+20mL C2H5OH作为腐蚀剂进行浸蚀.采用Nikon-EPIPHOT300金相显微镜观察其组织.采用JEM2010型透射电子显微镜(Transmission Electron Microscopy,TEM)和安装有 HKL Channel5的FEI Quanta-400FEG热场发散扫描电镜对铝单晶试样的取向进行标定.TEM试样制备中,首先进行机械抛光,然后采用TENUPOL-5双喷电解减薄仪进行减薄,电解液为高氯酸与乙醇配比为1∶11,电压为30V,温度为-30~-15℃,时间为1~2min.TEM分析的加速电压为200 kV.EBSD分析过程中,加速电压选择为20kV,步长为5~10μm,倾转角为70°,采用IPF反极图Z轴成像.

2 实验结果与分析

2.1 坩埚的影响

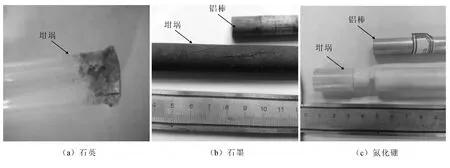

实验分别选取了石英、石墨和氮化硼坩埚制备铝单晶试样.图2为各种坩埚材料所制备的铝棒和坩埚的实物图.将多晶铝棒放入石英坩埚中对其加热.由于定向凝固技术制备过程中需要一定的过热度,因此加热温度选择900℃(纯铝熔点660℃).铝棒试样加热到熔融状态后冷却至常温,其坩埚形貌如图2(a)所示,石英坩埚和铝棒试样出现了明显的粘结现象.石英玻璃的主要成分是SiO2,在780℃时与铝熔体发生Al+SiO2→Si+Al2O3反应,反应产物Al2O3[9].这污染了铝液,引起制备的铝棒与坩埚形成一个整体,不易脱模.图2(b)为加热温度900℃时,石墨坩埚制备出的铝棒试样和坩埚的形貌,铝棒试样表面有一层黑色物质并且坩埚有很明显的裂纹.当加热温度超过纯铝的熔点时,铝试样便从固态变为熔融态,发生Al+C→Al4C3反应,生成Al4C3.随着温度的升高,铝的流动性逐渐增大,渗透能力亦逐渐增强.由于纯铝与石墨相润湿,且温度越高,其润湿性越强.所以,熔融状态的铝试样与石墨坩埚接触时,能沿石墨的微孔侵入石墨体内,且随着温度升高,迅速膨胀,直至汽化.从而对石墨坩埚基体产生膨胀应力,当此应力超过石墨所承受的能力极限时,即可导致石墨坩埚胀裂.图2(c)为将铝棒放入氮化硼坩埚,加热至900℃,并对其冷却后的坩埚和截取的一段铝棒实物图,加热后坩埚仍完好无损,且铝棒表面光泽度好,未发现粘结现象.氮化硼俗称白石墨,其化学性能稳定,与纯铝长时间接触不发生化学反应,对熔融金属无污染,且其抗氧化性能很好,要比石墨材料高400~500℃.另外,氮化硼具有低热膨胀系数,2×10-6/℃的膨胀系数仅次于石英玻璃,是陶瓷中最小的;氮化硼作为坩埚使用寿命长,在1 500℃空冷至室温,反复数十次都不破裂.从以上三种坩埚制备出的试样和坩埚表面形貌可知,只有采用氮化硼坩埚可以制备实验所需高质量铝单晶试样.

图2 不同坩埚材料制备出试样的表面形貌Fig.2 Sample surface morphology prepared with different crucible materials

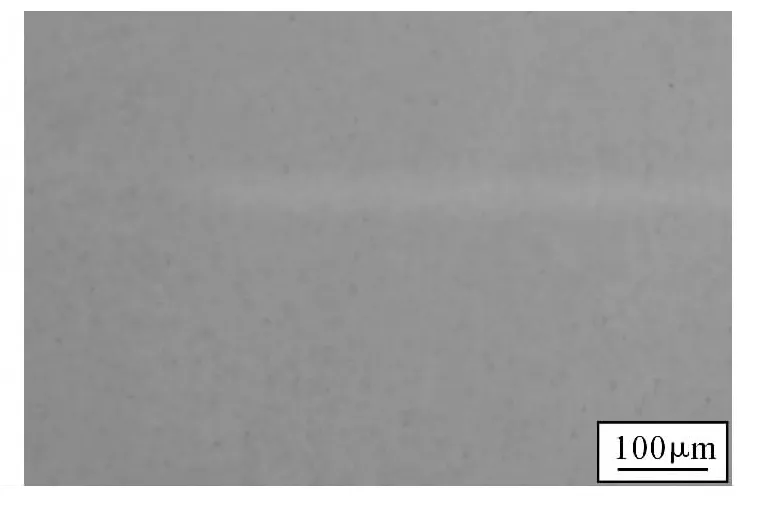

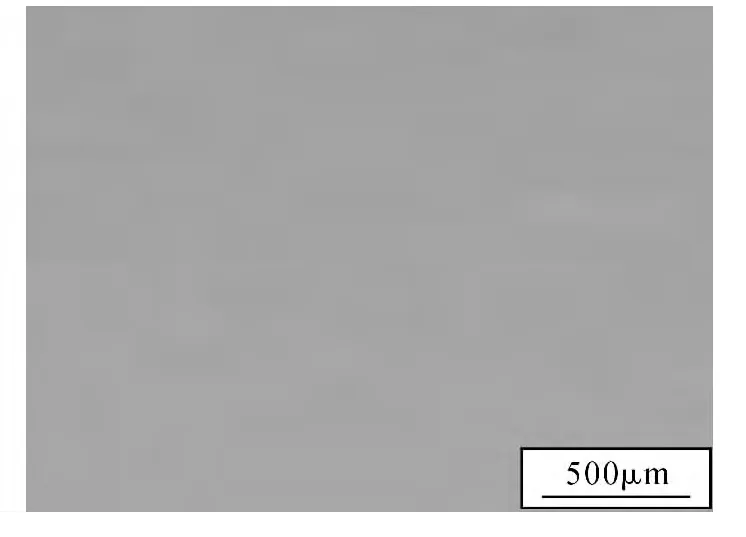

图3是用氮化硼坩埚制备出试样的光学金相组织照片,使用氮化硼坩埚制备出的试样中不存在任何晶界,确定该试样为单晶.因此,采用氮化硼作为坩埚材料,可制备出实验所需的试样.

图3 氮化硼坩埚制备出试样的光学金相组织照片Fig.3 Optical metallography of sample prepared by boron nitride crucible

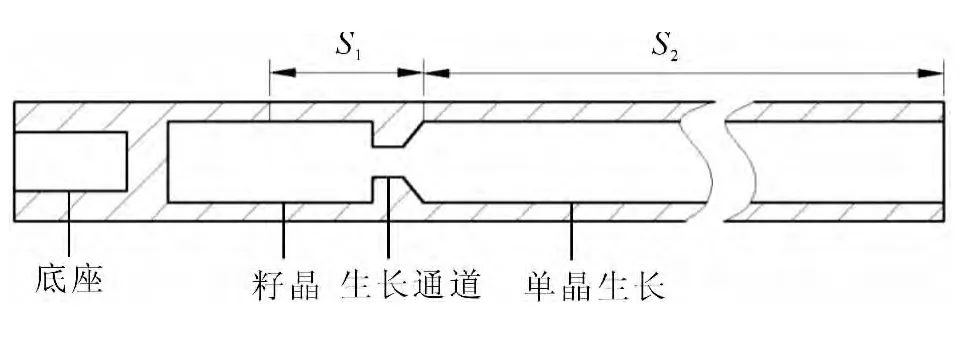

图4是制备铝单晶的坩埚结构图(单位为mm).其中,铝棒直径为∅8mm,籽晶直径为∅5 mm,坩埚上端形状借用Bridgman法结构.由图4可知,坩埚主要由底座、籽晶室、生长通道和单晶生长四部分组成.底座是牵引杆和籽晶室的连接装置.籽晶室的长度为20mm,直径为∅5mm.籽晶生长通道是坩埚最关键的部分,其长度为3mm,直径为∅3mm.单晶试样生长的长度为165mm,直径大头处为∅8mm,小头处为∅9mm,沿长度方向有一斜度,便于脱模.由图4可知,晶体生长通道直径小于籽晶室的内径,其目的是阻止杂晶进入最终生长的晶体内,以保证成功引晶.

图4 坩埚结构图Fig.4 Schematic diagram of the crucible

2.2 加热温度的影响

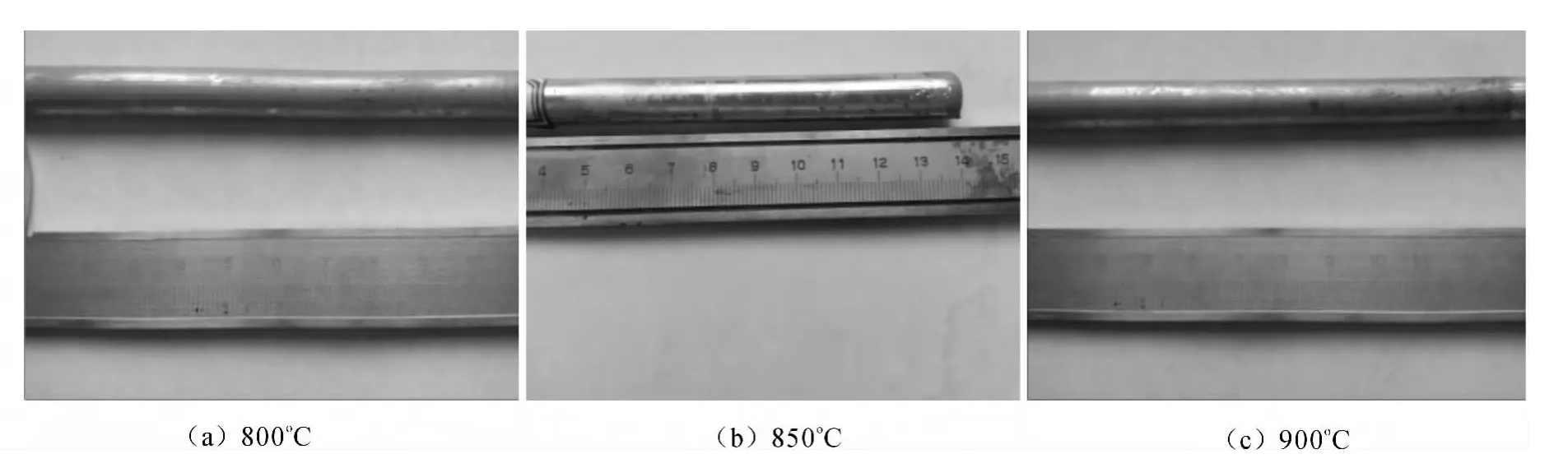

纯铝的熔点为660℃,采用定向凝固技术制备铝单晶需要一定的过热度.实验中选取的加热温度分别为800℃、850℃、900℃,图5为不同加热温度下所制备的铝单晶试样的外观形貌图.由图5(a)和5(c)可以看出,温度分别控制在800℃和900℃时,铝试棒表面质量均不理想,光泽度很差.而加热温度为850℃时,可以制备出表面光泽度好且无缩孔和气孔等缺陷的铝单晶试样,所制备出试样的外观形貌如图5(b)所示.

孙民华[10]等研究铝熔体粘度随温度的变化,通过含氢量的测定和分子动力学模拟方法,对铝熔体结构与粘度的研究,发现在升温和降温过程中铝熔体粘度在780℃和900℃左右均发生突变.这是由于铝熔体的结构突变引起的,而铝熔体的结构突变是因为最近邻原子间距变小,配位数减小,原子排列的有序度和方式也发生变化.只有在850℃时,黏度和温度成对数曲线关系,因此加热温度850℃时制备的单晶铝棒表面光滑并且光泽度好.

2.3 抽拉速度的影响

温度梯度和抽拉速度对固液界面稳定性的影响[11],关系为

式中:G为温度梯度;V为抽拉速度;λ(Xi)为与温度梯度和抽拉速度无关的函数;S为说明固液界面稳定性的参数.制备铝单晶的过程中,在温度梯度确定的前提下,抽拉速度成为制备单晶的重要影响因素.

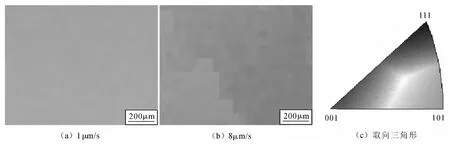

运用籽晶法制备单晶体时,首先控制籽晶局部熔化,然后在定向凝固作用下,熔化的金属液按照籽晶的取向进行生长.本实验所用籽晶是通过Bridgman法生长出来的单晶铝棒,在横截面截取0.3mm试样,通过TEM取向标定得出双倾台偏转角度,通过该角度对试棒进行调整,并用线切割手段切取∅5mm×20mm的小圆柱.该籽晶取向为<110>.图6为抽拉速度分别为1μm/s和8 μm/s时,籽晶经融化部分的横截面相对于轴向的反极图成像.从图6(a)可以看出,当凝固速度为1 μm/s时,籽晶融化部分和未经融化部分的取向相同;而凝固速度为8μm/s时,出现较大的角度偏差.即从图6(b)对照图6(c)取向三角形可以看出,籽晶轴线方向由<110>向<100>转动.

图5 不同加热温度制备单晶铝形貌Fig.5 Morphology of the aluminum single crystals prepared under different heating temperatures

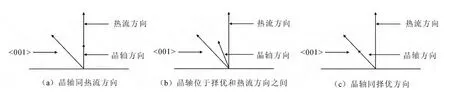

已有学者研究[12]表明,固液界面稳定因子G/V较大时,固液界面为平稳界面.晶轴和热流方向平行而与择优取向<001>呈一定角度,如图7(a)所示.热流对晶体生长占主导作用,晶轴不发生偏转.随着V的增加晶轴方向介于热流方向和<001>之间,晶胞生长方向会向着择优方向<001>转动,如图7(b)所示.速度继续增大,晶轴与择优方向<001>平行而与热流方向有一定偏差,如图7(c)所示.因此,晶体取向由择优取向决定.如图6所示,只有在较低生长速率(1μm/s)时,晶体生长才不会发生偏转.生长速率增加到8 μm/s时,所制备的晶体向择优取向<001>发生偏转.

图6 不同抽拉速度所制备单晶试样的取向Fig.6 Orientation of the single crystal prepared under the different drawing speeds

2.4 铝单晶试样的取向标定

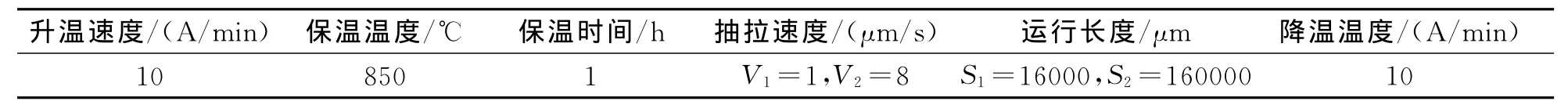

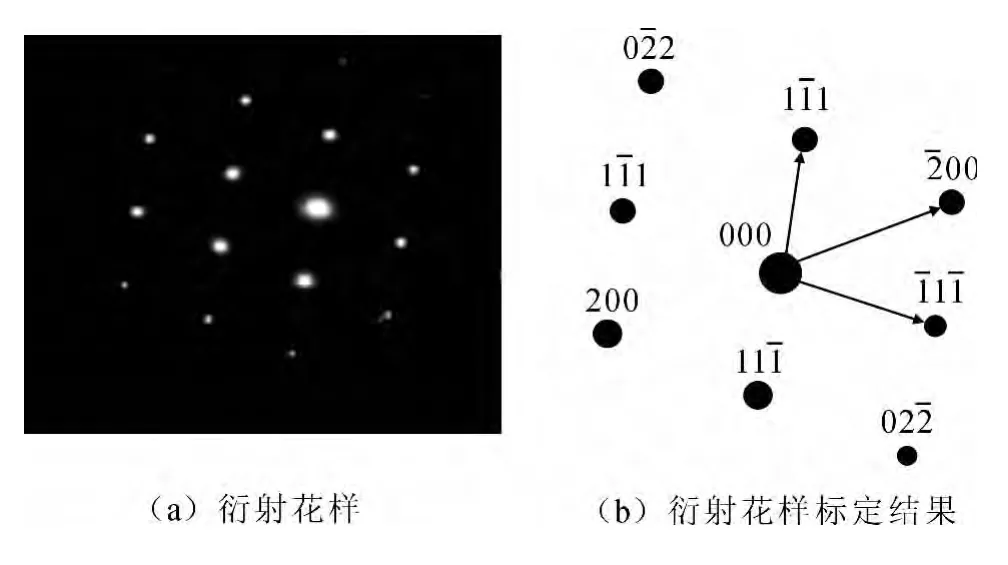

通过对以上影响因素的分析,要制备出表面光滑且取向确定的铝单晶体必须保证稳定的工艺参数,见表1.其中,加热温度(850±5)℃;保温1h;运动距离在16mm(籽晶固液界面到生长通道结束)以下时抽拉速度为1μm/s,保证引晶成功;运动距离超过16mm时抽拉速度为8μm/s,提高制备效率.制备出的铝单晶试样下端取横截面所做TEM如图8所示.图8(a)为未倾转情况下衍射花样,其标定结果如图8(b)所示.由标定结果可知,铝单晶试样的轴向取向为 <110>.EBSD技术分析晶体取向主要采用EBSD的反极图成像,图9为铝单晶试样的下端处获取横截面做EBSD的反极图成像,对照图6(c)所示的取向三角形可知,铝单的试样轴向取向为<110>[13].因此,制备的铝棒为<110>取向.

图7 择优取向<001>和热流方向对晶体生长方向的影响Fig.7 Effect of<001> preferential direction and heat flow on direction of crystal growth

表1 制备确定取向铝单晶工艺参数Tab.1 Parameters of set-orientated aluminum single crystal preparation

图8 未倾转条件下铝单晶试样的电子衍射花样Fig.8 Diffraction pattern of the aluminum single crystal under not rotated condition

3 结 论

1)选用石英、石墨、氮化硼作为坩埚材料,石英、石墨均会与纯铝发生化学反应,导致试样与坩埚不同程度的粘结;采用氮化硼坩埚,可以制备出容易脱模且表面光滑的单晶铝棒试样.

2)当铸型温度为800℃和900℃时,单晶铝试样的表面不光亮;而铸型温度为850℃时,所制备的铝单晶试样表面光泽度好且无缩孔和气孔.

图9 铝单晶线材相对于轴线方向的反极图成像Fig.9 Orientation map referring to axial direction of aluminum single crystal

3)在晶体生长通道抽拉速度为8μm/min时,铝单晶在生长过程中会发生晶体转动,其轴线晶体学方向会发生改变;当抽拉速度为1μm/min时,可以制备出与籽晶取向相同的铝单晶试样.

[1] OHNO A.Continuous Casting of Single Crystal Ingots by the O.C.C.Process[J].Journal of Metals,1986,38(1):14.

[2] FAN X H,CAI Y W,WEI P Y,et al.Continuous Casting Technology of Single Crystal Metal[J].Chinese Journal of Materials Research,1996,10(3):264.

[3] 陈建,严文,李红英,等.晶界对工业单晶铜线材传输性能影响的微观机制[J].铸造技术,2005,26(12):1096.CHEN Jian,YAN Wen,LI Hong-ying,et al.Effects of Grain Boundaries on the Signal Transmission Property of Industrial Single Crystal Wires[J].Foundry Technology,2005,26(12):1096.(in Chinese)

[4] 李炳,王鑫,郭俊仓,等.单晶连铸小直径铜线材的静拉伸力学性能研究[J].西安工业学院学报,2005,25(6):795.LI Bing,WANG Xin,GUO Jun-cang,et al.Mechanical Properties of Copper Wires with Small Diameter by Continuous Casting of Single Crystal[J].Journal of Xi’an Institute of Technology,2005,25(6):579.(in Chinese)

[5] 陈建,严文,范新会,等.小直径金属线材单晶化技术原理及工艺[J].西安工业学院学报,2004,24(3):280.CHEN Jian,YAN Wen,FAN Xin-hui,et al.The Technique of Producing the Single Crystal Metal Wires with Small Diameter[J].Journal of Xi’an Institute of Technology,2004,24(3):280.(in Chinese)

[6] 李炳,王鑫,范新会,等.小直径长单晶铜线材的制备[J].热加工工艺,2005(11):19.LI Bing,WANG Xin,FAN Xin-hui,et al.Prepare of Long Single Crystal Copper Wires with Small Diameter[J].Hot Working Technology,2005(11):19.(in Chinese)

[7] 严文,李鹏涛,陈建.不同初始取向铜单晶制备技术的研究[J].西安工业大学学报,2010,30(2):138.YAN Wen,LI Peng-tao,CHEN Jian.Study on the Preparation of Copper Single Crystal with Different Initial Orientations[J].Journal of Xi’an Institute of Technology,2010,30(2):138.(in Chinese)

[8] 陈建,严文,苗健,等.OCC技术制备的单晶铜线材冷拔组织TEM分析[J].稀有金属材料与工程,2011,40(10):1727.CHEN Jian,YAN Wen,MIAO Jian,et al.TEM Analysis of Drawn Single Crystal Copper Wires Produced by OCC Method[J].Rare Metal Materials and Engineering,2011,40(10):1727.(in Chinese)

[9] 张守魁,王丹虹,赵红,等.石英玻璃与铝液的反应[J].机械工程材料,2001(25):28.ZHANG Shou-kui,WANG Dan-hong,ZHAO Hong,et al.The Reaction Between Molten Aluminum and Silica Glass [J]. Materials for Mechanical Engineering,2001(25):28.(in Chinese)

[10] 孙民华,耿浩然,边秀房,等.Al熔体粘度的突变点及与熔体微观结构的关系[J].金属学报,2000,36(11):1134.SUN Min-hua,GENG Hao-ran,BIAN Xiu-fang,et al.Abnormal Changes in Aluminum Viscosity and Its Relationship with the Microstructure of Melts[J].Acta Metallurgica Sinica,2000,36(11):1134.(in Chinese)

[11] 傅恒志,郭景杰,刘林,等.先进材料定向凝固[M].北京:科学出版社,2008.FU Heng-zhi,GUO Jing-jie,LIU Lin,et al.Advanced Directional Solidification Material[M].Beijing:Science Press,2008.(in Chinese)

[12] MCLEAN M.Directionally Solidified Materials for High Temperature Serve[M].London:The Metal Society,1983.

[13] 黄孝瑛.透射电子显微学[M].上海:上海科学技术出版社,1987.HUANG Xiao-ying.Transmission Electron Microscopy[M].Shanghai:Shanghai Scientific and Technical Publishers,1987.(in Chinese)