泡沫铝复合结构的减载行为和机械滤波作用

2014-12-26袁人枢张振彪隋世群

袁人枢,张振彪,隋世群

(1.南京理工大学 机械工程学院,南京210094;2.海信集团,山东 青岛266000)

在使用过程中,车载武器系统中的光电仪器、仪表对作用在设备上的冲击载荷和由冲击引起的振动较为敏感,其本体对外部作用力和加速度都有严格的限制指标,如光学仪器最大过载为60g,过大的冲击力或较强的振动都会造成仪器、仪表受损。

泡沫铝材料阻尼特性良好,可以有效降低噪声和振动[1-3]。本文设计制作以泡沫铝为主体的3种不同复合结构,研究当其表面受到力锤冲击时复合结构上、下表面加速度的变化;利用压电薄膜测量结构中力的衰减并通过有限元法进行仿真模拟,从而得出适合应用在精密设备防护领域的抗冲击防振复合结构。

1 试验方法

1.1 复合结构的设计制作

实验所用的复合结构是以泡沫铝、环氧薄板、薄钢板组合而成,具体尺寸见表1,表中,L,b,h分别为结构的长、宽、高。

各层之间用胶粘合,因为压电薄膜(PVDF)微米级的厚度和良好的压电性能[4-7],将PVDF压电计安装在复合结构不同材料薄板的对应位置,测量冲击载荷在结构中的传递特性。由于使用的PVDF压电计封装完成后厚度小于0.3mm,应力波在其中瞬间完成传递,可以忽略压电计本身对载荷传播的干扰。3种安装了PVDF压电计的复合结构如图1所示。

表1 复合结构材料尺寸

图1 复合结构示意图

1.2 冲击加载实验

简单支承复合结构四边如图2(a)所示。用BK8206-02力锤锤击加载,冲击载荷特性曲线如图2(b)、2(c)所示,为测定复合结构表面加速度的变化,在结构的上、下表面同一法线的对应位置分别安装加速度计,压电薄膜计记录多孔薄板结构中的载荷传递变化,从冲击载荷频域曲线图2(c)可见,高于10kHz的信号能量较小。

图2 实验原理和冲击载荷示意图

1.3 实验测试系统的搭建

组建了由工作频率大于100kHz的薄膜压电传感器、工作频率12.6kHz的B&K 4 371V压电加速度计、Kistler 5011B调理、PXI总线仪器6015板卡组成的动态测控系统,如图3所示。

图3 动态测控系统简图

2 实验结果与分析

2.1 复合结构对冲击载荷的衰减

对3种不同结构的锤击加载情况进行实验研究,通过不同材料层间传感器敏感元件输出值的对比来得出该结构对冲击力的衰减比,计算式为

式中:Ui是结构i层间PVDF压电计的输出值,δ是i+1层与i层之间的PVDF压电计的输出值之比。

2.1.1 结构Ⅰ冲击力峰值变化

如图1所示,结构Ⅰ由上、下2层厚度为1.9mm的薄钢板及中间一层厚度为15.5mm的多孔泡沫铝板组成,将薄膜压电传感器分别安装在不同材料界面之间,通过对结构Ⅰ上表面进行3次锤击加载,得出的载荷变化结果如表2所示,由此可以得出压力信号经过一层厚度为15.5mm的多孔泡沫铝衰减后峰值载荷衰减:

表2 结构ⅠPVDF测试结果

2.1.2 结构Ⅱ层间冲击力变化

结构Ⅱ由上、下2层厚度为1.9mm的薄钢板及中间2层厚度分别为9.9mm和15.5mm的多孔泡沫铝板组成,共布置黏贴3个薄膜压电传感器,分别在不同材料的层间,见图1。对结构Ⅱ上表面进行3次锤击加载,得出的结果如表3所示。由表3可以得到经过2层厚度不同的多孔泡沫铝板后载荷峰值的抑制幅度分别为

表3 结构ⅡPVDF测试结果

2.1.3 结构Ⅲ冲击力峰值变化

结构Ⅲ由上、下2层厚度均为1.9mm的薄钢板,2层1.9mm的环氧板以及1层厚度为15.5mm的泡沫铝板组成,见图1。共布置黏贴3个薄膜压电传感器,分别在不同材料的层间。对结构Ⅲ进行3次锤击加载,得出的结果如表4所示。根据表4,载荷传递经过环氧薄板与泡沫铝板组合后压力峰值的抑制幅度为

表4 结构ⅢPVDF测试结果

从表2~表4的数据可见,2块厚度不同的泡沫铝叠加组成的复合结构对冲击载荷的衰减显著,即结构Ⅱ对载荷衰减最为明显。通过各组抑制幅度值看出,PVDF计测量复合结构不同材料板材层间力的传递时测试信号重复性好,结果稳定。

2.2 复合结构对加速度的衰减和机械滤波作用

将2个压电加速度计aup和ad布置在结构上、下表面,位置处于同一法线上,比较复合结构受到锤击时上、下表面加速度信号变化。分别对3种结构锤击加载,图4~图6分别为多孔复合结构Ⅰ、Ⅱ、Ⅲ的上、下表面的冲击加速度信号特性曲线。图中,a为加速度,A为傅立叶系数。从表5中可以看出3种多孔复合结构中结构Ⅲ对加速度信号抑制最大,表中从频域特性曲线得出,多孔复合结构Ⅰ对冲击信号各频率成分抑制并不明显;多孔复合结构Ⅱ的通频带为0~2kHz和4~8.5kHz两处,8.5kHz后的信号抑制显著;多孔复合结构Ⅲ通频带为0~2kHz和4~7kHz两处,7kHz后的信号抑制显著。因此,综合以上多孔复合结构对冲击载荷抑制能力,结构Ⅲ最佳;不同多孔复合结构对信号不同频段的抑制,实际起到机械滤波器的作用。

图4 多孔复合结构Ⅰ加速度信号

图5 多孔复合结构Ⅱ加速度信号

表5 复合结构对加速度信号的衰减

图6 多孔复合结构Ⅲ加速度信号

3 数值模拟分析

3.1 LS-DYNA程序

作为通用的有限元动力分析程序,LS-DYNA能求解多种结构的碰撞、金属成型等非线性动力问题,材料本构模型丰富,可以定义本实验所用的多孔泡沫铝[8]。

3.2 复合结构Ⅰ有限元模型

有限元仿真的模型尺寸与试样相同,由于复合结构的对称性,采用四分之一结构建模计算,如图7所示。钢板与泡沫铝之间采用粘连(Glue)操作,边界条件采用四端简支,上层薄钢板外表面中心4mm×4mm处施加三角波载荷,作用时间为1ms,总的计算时间为2ms[9]。

图7 有限元模型与单元划分

3.3 结构Ⅰ材料参数

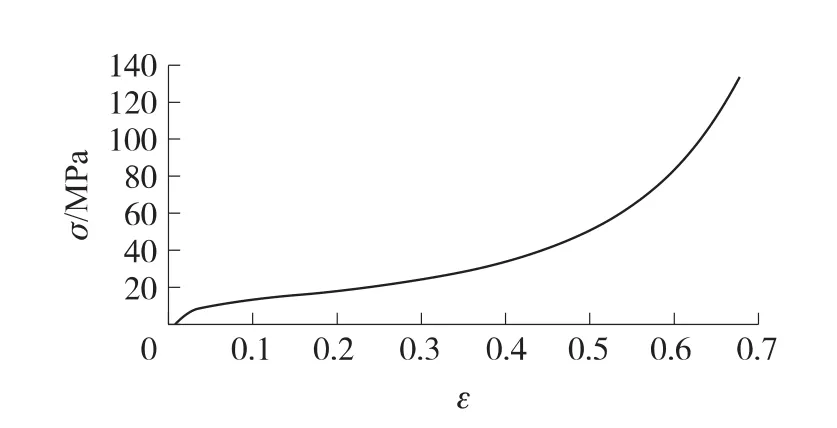

钢板材料参数:ρ=7 850kg/m3,E=210GPa,泊松比ν=0.3;泡沫铝采用Crushable Foam本构模型[9]。如图8所示,图中,ε为应变,σ为应力。泡沫铝的材料参数:ρ=431kg/m3,E=0.177GPa,ν=0.3。

图8 泡沫铝的本构关系

3.4 计算结果

复合结构Ⅰ载荷在经过泡沫铝板后有明显抑制,其应力峰值降低到原来的50.69%。其他2种复合结构的计算方法与复合结构Ⅰ类似,这里不再枚举[9]。3种复合结构的仿真计算结果与薄膜压电计实验测试结果对比如表6所示。从表中可以看出,实验值与仿真计算值应力峰值抑制比值基本一致,因此使用薄膜压电计测量多孔复合结构层间的载荷抑制并与计算结果互相印证,可以准确地记录多孔复合不同材料板材层与层间载荷传递的情况。

表6 不同结构数值模拟与试验结果衰减比

4 结论

①试验结果与有限元结果对比表明,采用薄膜压电计测量多孔复合结构不同材料层间的载荷衰减比与模拟计算相互印证,能较准确地得出冲击载荷在多孔复合结构中的传递情况,实验结果是可信的。

②多孔复合结构中不同材料层间载荷的变化和表面加速度的变化两方面说明复合结构受冲击载荷作用时多孔复合结构Ⅱ对冲击载荷的衰减性能较佳,多孔复合结构Ⅲ对加速度衰减较佳,综合不同结构的优点,能够设计一种多孔复合结构,为精密设备提供降噪防振保护。

③不同的复合结构有不同的截止频率,实际上,不同带宽的机械滤波器可以用于有高频冲击场合的测试初级选频及降噪防振。

[1]王永刚,胡时胜,王礼立.爆炸荷载下泡沫铝材料中冲击波衰减特性的实验和数值模拟研究[J].爆炸与冲击,2003,23(6):516-521.WANG Yong-gang,HU Shi-sheng,WANG Li-li.Shock attenuation in aluminum foams under explosion loading[J].Explosion and Shock Waves,2003,23(6):516-521.(in Chinese)

[2]康建功,石少卿.泡沫铝衰减冲击波峰值压力的理论及数值分析[J].振动与冲击,2010,29(5):199-202.KANG Jian-gong,SHI Shao-qing.Theoretical and numerical analysis for a cladding aluminum foam sandwich panel attenuating blasting wave pressure[J].Journal of Vibration and Shock,2010,29(5):199-202.(in Chinese)

[3]谌河水,赵恒义,张明华.泡沫铝芯体夹层板的冲击力学性能研究[J].宁波大学学报,2007,20(1):118-121.CHEN He-shui,ZHAO Heng-yi,ZHANG Ming-hua.Research on the impact mechanic property of sandwich beams with aluminum foam core[J].Journal of Ningbo University,2007,20(1):118-121.(in Chinese)

[4]张安跃,唐志平,郑航.PVDF压力传感器的冲击压电特性研究[J].实验力学,2009,24(3):244-250.ZHANG An-yue,TANG Zhi-ping,ZHENG Hang.A study of impact piezoelectric property of PVDF stress gauges[J].Journal of Experimental Mechanics,2009,24(3):244-250.(in Chinese)

[5]BAUER F.PVDF shock compression sensors in shock wave physis[J].Shock Compression of Condensed Matter,2003,CP706:1 121-1 124.

[6]SHIRINOV A V.Pressure sensor from a PVDF film[J].Sensors and Actuators,2008,A142:48-55.

[7]孟一,易伟健.PVDF应力传感器的设计、标定及其在混凝土冲击试验中的应用[J].湖南大学学报,2009,36(12):1-5.MENG Yi,YI Wei-jian.Design and calibration of PVDF stress gauge and its application in the impact test of concrete[J].Journal of Hunan University,2009,36(12):1-5.(in Chinese)

[8]尚晓江,苏建宇,王化锋.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2005.SHANG Xiaoi-jiang,SU Jian-yu,WANG Hua-feng.Dynamic analysis and engineering project of ANSYS/LS-DYNA[M].Beijing:China Water & Power Press,2005.(in Chinese)

[9]隋世群.PVDF压电薄膜的工程应用研究[D].南京:南京理工大学,2011.SUI Shi-qun.Applied engineering research of PVDF thin film[D].Nanjing:Nanjing University of Science & Technology,2011.(in Chinese)