某自动步枪发射动力学仿真

2014-12-26宫鹏涵周克栋康小勇李永建

宫鹏涵,周克栋,康小勇,李永建

(1.南京理工大学 机械工程学院,南京210094;2.军械工程学院 火炮工程系,石家庄050003)

自动机工作中构件间的撞击会使自动机主、从动件的速度发生突变,产生巨大冲量,影响零件强度和自动机工作稳定性,从而影响武器连发射击精度[1]。因此,研究活动机件构件间撞击对于自动武器结构改进具有重要意义。本文以某自动步枪为研究对象,基于动力学仿真软件ADAMS建立了该步枪虚拟样机模型,得到了该自动步枪发射时活动机件的动力学特性和冲击载荷情况。

1 某步枪发射过程分析

某步枪采用导气式自动原理,即利用枪膛内导出的部分火药燃气带动自动机完成自动动作。其结构原理简图如图1所示。

图1 自动步枪结构原理简图

枪弹发火后,高温高压的火药燃气推动弹丸向前运动,当弹丸越过导气孔后,部分火药燃气经过导气孔进入气室冲击活塞,活塞向后撞击枪机框带动枪机后坐,并带动枪机回转开锁,随后完成抽壳、抛壳等动作,枪机框、枪机后坐至击锤撞击缓冲杠杆后停止;在缓冲杠杆和复进簧的作用下枪机框带动枪机向前复进,枪机向前复进推弹进膛,闭锁枪膛;枪机框向前复进至与机匣接套相撞后停止运动。

2 虚拟样机模型的建立

2.1 基本假设

根据该自动步枪的结构特点以及射击过程中活动机件的运动规律,在不影响模型合理性的前提下,作如下假设[2-3]:①武器系统中各构件均作刚体处理;②机匣与地面固定不动;③不考虑子弹发射时作用在枪管上的阻力,将火药气体作用作为外力直接加载于枪机和活塞上;④由于推弹力相对火药气体作用力小很多,所以不考虑推弹力;⑤弹簧内耗忽略不计。

2.2 多刚体模型的建立

运用三维建模软件Pro/E建立该步枪的三维实体模型,选用ADAMS与三维造型软件Pro/E无缝连接的MECH/Pro菜单自动生成刚体,然后导入机械系统动力学仿真软件ADAMS中进行动力学分析。按照武器系统射击时各零部件的实际运动和受力情况,分别添加相应的运动约束和力元关系。某自动步枪多刚体动力学仿真模型如图2所示。模型中共有30个刚体,18个固定副,3个移动副,6个旋转副,1个圆柱副,54个刚体碰撞。模型的总自由度:

D=6×30-6×18-5×3-5×6-4×1=23

枪机框、机匣与武器其他零部件连接关系如图3、图4所示。

图2 某自动步枪动力学仿真模型

图3 枪机框与其它零部件的连接关系

图4 机匣与其它零部件的连接关系

2.3 载荷参数的确定

载荷参数是武器系统动力学模型的重要参数。根据步枪实际发射情况,考虑的载荷主要有枪膛合力、气室压力、抽壳阻力和各种弹簧的作用力等。

2.3.1 枪膛合力的计算

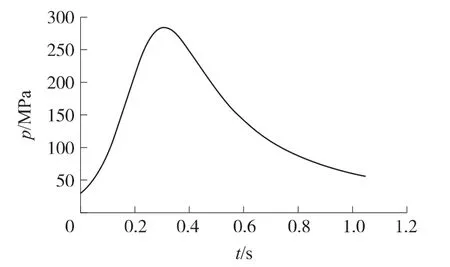

作用于膛底的火药燃气压力是步枪自动机产生运动的原动力。火药燃气作用力的原始数据可根据枪管设计图纸以及枪弹参数获得[4-6]。利用内弹道公式计算得到平均压力p,如图5所示。通过经验公式将平均膛压p转化为膛底压力pt,其转化公式为[4]

式中:φ1为次要功计算系数,ω为装药量,m为弹丸质量,Fgh为枪膛合力,S为枪膛横截面积。

图5 内弹道压力-时间曲线

2.3.2 导气室火药燃气作用力的计算

气室内的火药气体压力的变化规律与膛内火药气体压力和导气装置的结构参数有关,根据布拉文经验公式[4],导气室火药燃气作用力为

式中:Fs为导气室火药燃气作用力,pd为弹头经过导气孔瞬时的膛内平均压力,a为与导气装置结构参数有关的结构系数,t0为枪弹击发后弹头运动到导气孔的时间,Ss为导气室活塞面积,b为与膛内压力冲量有关的时间系数。

2.3.3 抽壳阻力

抽壳阻力Fφ是指拉壳钩从枪膛中把弹壳拉出时所遇到的阻力,可由抽壳阻力的近似计算公式获得[5]:

式中:f0为弹壳与弹膛之间的摩擦系数,lk为弹壳在弹膛内的总长,d1为弹壳内径,E1为弹壳材料的弹性模量,δ为弹壳壁厚,Δ为弹壳外表面与弹膛壁间的相对紧缩量,dpj为弹壳的平均直径,α为弹壳锥型部的半锥度角,x为弹壳后退行程。

2.3.4 弹簧力

该自动步枪中的弹簧有活塞簧、复进簧、击锤簧等压缩弹簧,也有缓冲器簧、不到位保险机簧等扭转弹簧。ADAMS软件的力库提供了这2种弹簧,可根据弹簧的设计刚度和预压力施加作用。主要弹簧参数如表1和表2所示,表中,k1为压缩弹簧刚度,k2为扭转弹簧刚度,F0为预压力。

表1 压缩弹簧参数

表2 扭转弹簧参数

2.4 模型的验证

为验证虚拟样机及仿真模型的可信性,本文将所计算的结果与试验结果进行了对比。选取射击时枪机框的速度作为动力学模型的校核指标,仿真结果与试验结果对比,误差均在10%以内,证明该模型具有较高的可信度。仿真结果与试验结果对比见表3,表中,v1为机框在各特征点时刻的速度,ev为速度相对误差。

表3 机框速度仿真结果与试验数据对比

3 发射动力学特性分析

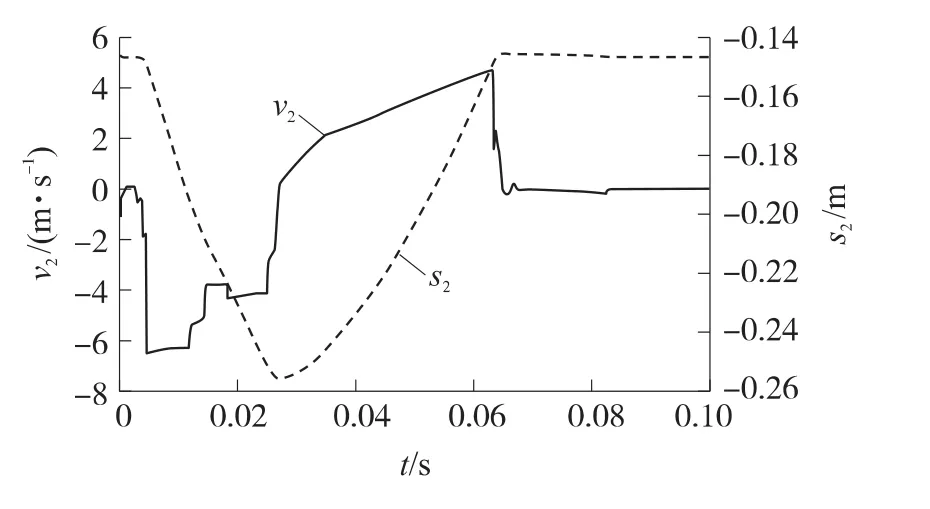

对本文建立的某自动步枪虚拟样机模型进行动力学仿真计算,得到其发射动力学特性。仿真时间从枪弹发火的瞬间开始计时,仿真结果见图6~图8,图中,v1,s1分别为机框速度和位移;v2,s2分别为枪机速度和位移;v3,s3分别为击锤速度和位移。

图6 机框速度、位移曲线

图7 枪机速度、位移曲线

图8 击锤速度、位移曲线

由图6枪机框运动速度的变化可知,枪机框后坐时的最大速度出现在枪机框刚开始后坐时,v1=7.15m/s。枪机框复进时,在枪机撞击机匣时出现最大速度,v1=4.70m/s。后坐时枪机框撞击击锤、复进时枪机撞击机匣接套和复进到位时枪机框撞击机匣都对枪机框存在较大的冲击。

由图7枪机运动速度的变化可知,枪机作为从动件大部分时间和枪机框一起运动,当枪机与机匣接套启动斜面相接时,枪机速度v2=4.67m/s。枪机与枪机框、击锤、机匣都存在碰撞,所以枪机受到的冲击也比较多。

由图8击锤运动速度的变化可知,击锤后坐时的最大速度为枪机框碰撞击锤瞬间,v3=6.74m/s。击锤在前后运动过程中与枪机、缓冲杠杆、不到位保险之间都存在比较明显的冲击。

某自动步枪射击时,就武器本身而言,枪身受力的来源是火药气体作用下活动机件与枪身碰撞所产生的载荷。在虚拟样机中,这些载荷也就是固定架座机匣受到的冲击载荷。机匣受到的冲击载荷F如图9所示。

图9 固定架座在枪前后方向受到的冲击载荷

图中,a表示在膛底合力作用下枪机闭锁支撑面与机匣接套闭锁支撑面碰撞产生的载荷,b表示击锤与缓冲器碰撞产生的载荷,c表示缓冲器上端向后运动到位与枪托体产生的载荷,d表示缓冲器下端向前运动到位与机匣碰撞产生的载荷,e表示复进时枪机与机匣接套相撞时产生的载荷,f表示枪机框复进到位与机匣碰撞产生的载荷。

由仿真结果可知,活动机件产生的碰撞对枪身前后方向的冲击较多。其中对枪身向后的冲击主要来自2个方面:①枪弹发火后由火药气体产生的膛底合力;②枪机框后坐到位与缓冲器及枪托碰撞产生的冲击力。对枪身向前的冲击主要来源于枪机、枪机框向前复进到位时与机匣接套碰撞产生的冲击力。

4 结论

本文基于虚拟样机技术建立了某自动步枪全枪发射动力学模型,确定了枪膛合力、导气室压力、抽壳阻力、弹簧作用力等参数载荷,并验证了模型的可信性。通过仿真计算获得了一系列仿真结果。研究了该自动步枪射击时活动机件的动力学特性,分析了活动机件前后运动产生的碰撞对枪身的冲击情况,为该步枪结构优化、人枪系统动力学的研究及人机工效的评价奠定了基础。

[1]程尔康,李德芬,李莉丽,等.自动武器学[M].北京:国防工业出版社,1994:167-170.CHENG Er-kang,LI De-fen,LI Li-li,et al.Automatic weapon[M].Beijing:National Defense Industry Press,1994:167-170.(in Chinese)

[2]徐礼,毛保全,王传有,等.某自动榴弹发射器刚柔耦合发射动力学仿真[J].弹道学报,2011,23(4):84-89.XU Li,MAO Bao-quan,WANG Chuan-you,et al.Simutaion on rigid-flexible coupling launch dynamics of automatic grenade launcher[J].Journal of Ballistics,2011,23(4):84-89.(in Chinese)

[3]张本军,王瑞林,袁恒芝,等.某型步枪虚拟样机建模及仿真分析[J].系统仿真学报,2009,21(19):6 122-6 125.ZHANG Ben-jun,WANG Rui-lin,YUAN Heng-zhi,et al.Virtual prototype modeling and simulation analysis of rifle[J].Journal of System Simulation,2009,21(19):6 122-6 125.(in Chinese)

[4]甘高才.自动武器动力学[M].北京:兵器工业出版社,1990:28-34.GAN Gao-cai.Dynamics of automatic weapon[M].Beijing:Ordnance Industry Press,1990:28-34.(in Chinese)

[5]徐诚,王亚平.火炮与自动武器动力学[M].北京:北京理工大学出版社,2006:77-80.XU Cheng,WANG Ya-ping.Dynamics of gun and automatic weapon[M].Beijing:Beijing Institute of Science and Technology Press,2006:77-80.(in Chinese)

[6]葛藤,贾智宏,周克栋.某型自动步枪击发机构击发过程分析[J].弹道学报,2008,20(2):77-80.GE Teng,JIA Zhi-hong,ZHOU Ke-dong.Study on firing process of firing mechanism of a rifle[J].Journal of Ballistics,2008,20(2):77-80.(in Chinese)