一种燃煤发电企业智能煤样储存室的设计

2014-12-26沈朝峰汪后港胡贤辉刘奥灏吕文博李小江

沈朝峰 汪后港 秦 岭 胡贤辉 刘奥灏 吕文博 李小江

(华电电力科学研究院,浙江 杭州310030)

0 前言

目前,燃煤发电企业的整体生产水平有了很大的提升,主机设备均实现了自动化、信息化。然而占电厂生产成本70%的燃料生产领域,其管理水平和装备手段自动化程度仍较低。现阶段,火电厂燃料验收仍以人工验收为主,采、制、化各环节相互脱离。以实现燃料管理无人值守、全过程自动管控为目标的燃料智能化管理是当前电厂燃料管理工作的发展方向。为此,各发电集团和电厂在采制化、样品流转等环节做了诸多的尝试。

存查煤样在电厂燃料工作中具有如下作用:作为实验室质量管理的核查;原始化验结果有疑问或丢失时再检验;作为一般分析试验丢失或污损时的替代;发生质量纠纷或疑问时再检验[1],由此可见,电厂存查煤样的管理对于电厂燃料验收工作有着极其重要的地位。

然而在燃料管理智能化建设中,存查煤样管理却未得到同等程度的重视,目前电厂煤样储存室几乎全为人工存样、取样,虽然电厂通过双人双锁、安装监控等手段对储存室进行管理,但自动化程度较低,管控难度仍然较大。同时存查煤样的管理也是燃料智能化管理的重要组成部分,因此设计一种智能化的煤样储存室显得尤为重要。本文提供了一种燃煤发电企业智能煤样储存室的设计方案,以实现样品储存的智能化和无人值守,减少人为操作。

1 煤样储存室设计

1.1 储存室整体布局

为满足封闭性的要求,首先需要一个封闭的储存室。储存室留有一个可以闭合的送样窗口,送样窗口的设计位置可根据前端智能制样系统而定,但最佳位置为存样柜摆放的中间位置,以减少机械手的升降移动距离。安装一个经过授权方可进出的门,此门保持关闭状态,只有当储存室内部需要人工整理时方能进入;室内摆放开放式多层存样柜。储存室内部布局示意图如图1。

图1 智能煤样储存室室意图

1.2 存取样装置

煤样的存/取通过机械手装置来实现。主要包含以下内容:用于自动工业机械手移动的滑动导轨;安装机械手移动基座和可竖直升降、水平伸缩和旋转的机械手,机械手能够紧紧地抓住样品瓶,机械手尺寸大小应根据样品瓶的尺寸设计。机械手示意图如图2所示。

图2 可升降机械手装置示意图

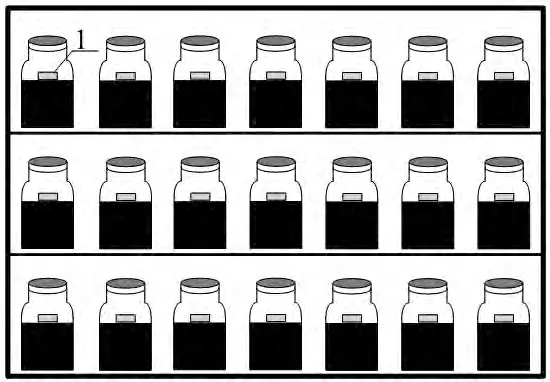

1.3 存样柜

为方便机械手抓取存样瓶,存样瓶在存样柜中单排摆放。存样柜存样位置在计算机系统中用三维坐标唯一定义。存样柜示意图见图3。

图3 储存室内存样柜示意图1.存样编码

1.4 计算机控制系统

智能煤样储存室的核心是计算机控制系统,它是控制机械手自动、准确移动实现煤样精准放置的关键。

首先确定每个存样位的坐标。根据储存室、存样柜和存样瓶的大小,确定储存室存样位的数量,进而确定每个存样位所对应的唯一三维坐标。在控制系统中输入各个样品坐标的位置参数。根据图1所示,坐标定义规则可以为:将水平导轨与第一条竖直导轨的交点定为坐标零点(0,0,0),水平导轨定为X轴,第一条竖直导轨定为Y轴,同时垂直于X轴、Y轴的定义为Z轴。

机械手的移动由计算机系统自动控制,计算机系统应能够实现以下主要功能:控制机械手自动移动至定位坐标处;读取样品存样编码并自动指定其存样位置;编写有“存样”和“取样”程序,但系统默认“存样”程序;能够显示储存室所有在存样品的存样编码并能够选择用于取样操作;存样时,首先扫描样品的存样编码,控制系统在空余坐标中随机决定样品存放坐标并控制机械手定位存放样品;系统自动提示达到存放周期样品的存样编码;取样时,由人工在控制系统中选择或者输入存样编码,系统根据存样编码自动判断其存样坐标,并自动控制机械手移动、取出样品;每次存/取样完成后,机械手复位到送样窗口原点处,系统自动备份存样编码与存样坐标对应关系数据库。

2 样品储存流程实例

2.1 存样

打开控制系统,扫描煤样存样编码,系统后台自动随机选定空余坐标,并得出其位置参数。机械手抓取存样瓶,机械手基座根据坐标位置参数选择合理路径开始移动。首先移动到坐标的(x,y)位置处,基座停止,机械手臂开始上升或下降,移动到z坐标处,机械手臂静止,机械手旋转90°、前伸至坐标位置处,机械手松开,存样瓶放稳。机械手后缩、回旋90°,机械手基座移动、回到送样窗口原点处。系统自动更新并备份存样编码与存样坐标对应关系数据库。

图4 存样流程图

2.2 取样

打开控制系统,启动“取样”程序,调出控制系统储存样品的存样编码并从中选择所取样品的存样编码,系统后台自动识别存样编码对应的坐标。机械手基座开始移动,移动至对应(x,y)坐标处,基座静止,机械手臂开始上升或下降至z坐标处,机械手旋转90°,前伸抓取样品瓶。机械手退回,回旋至与导轨平行位置,基座移动至送样窗口原点处,将存样瓶放于窗口平台上,机械手退回。取样操作完成后,系统自动更新并备份存样编码与存样坐标对应关系数据库。

3 结语

存查煤样的智能储存能够有效减少人为因素并提高存查样的公信力,是实现燃料智能化管理的重要一环。本煤样储存室的设计通过计算机控制系统和机械手的相互配合实现了样品存取样过程的智能控制,简单易行、投资较小,在电厂中实施可行性较大。

[1]张太平.一般分析试验与存查煤样测定结果核对允许差的确定方法研究[J].煤质技术,2012,11(6):39-41.