锅炉胀口渗漏事故与锅炉胀管质量控制

2014-12-25周建良

周建良

(江苏省特检院常州分院 江苏常州)

一、锅炉事故的简单经过

2011年7月,1台4 t/h锅炉(型号DZL4-1.25-AⅡ,常州某锅炉有限公司2000年2月制造,2000年5月安装投用)发生管板胀口渗漏事故,大约有20多个胀口渗漏。经调查,该锅炉使用压力1 MPa,用汽量相当大,而且在使用过程中频繁升压和降压,2006年11月内部检验报告表明,该锅炉高低水位报警及低水位联锁保护装置失效,锅内有1~1.5 mm厚的水垢。使用过程中该锅炉没有发生断水或低水位运行的现象。

该锅炉烟管和管板采用胀接连接的方式。在锅炉烟管的连接方式中,胀接是其中一个重要的连接方式。胀接连接由于操作简单、修理换管方便,在锅炉制造过程中得到了广泛的应用。但同时胀管的渗漏也是锅炉常见事故之一。造成锅炉胀管渗漏的原因有多方面,如锅炉的水质处理不好,司炉工操作不当,水位控制不当,胀接连接部位材料的应力松弛,胀管质量控制不佳等等。综上所述,该锅炉发生管板胀口渗漏事故的原因主要是锅炉的水质处理不好,水位控制不当(高低水位报警及低水位联锁保护装置失效,水位波动太大),胀接连接部位材料的应力松弛等。

二、胀管过程中的质量控制

锅炉胀管质量的严格控制是防止锅炉在使用过程中发生胀管渗漏的重要手段之一。总结十几年来的工作经验认为,在锅炉胀管质量的控制方面应该着重考虑以下几个环节。

1.管子和管孔的处理

(1)管子表面不应有重皮、裂纹、划痕、麻点、压扁、严重腐蚀等缺陷;

(2)管口的端面倾斜度不应大于管子公称直径的1.5%,且不大于1 mm;

(3)未经退火处理的管子胀接前,管端应进行退火处理,退火时受热应均匀,退火温度应控制在600~650℃并保持10~15 min,退火长度应为100~150 mm;

(4)胀接前应清除管端和管孔的表面油污,并打磨至发出金属光泽,管端打磨长度至少应为管板壁厚加50 mm;

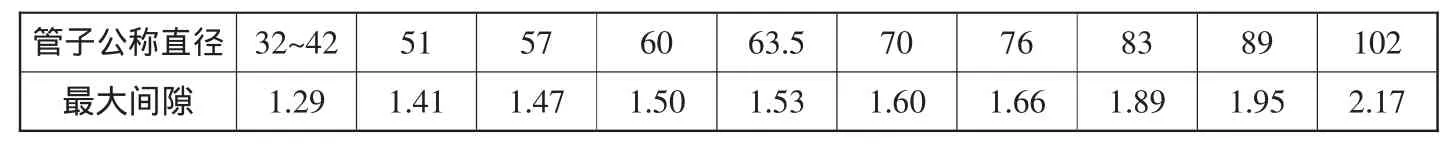

(5)胀接管孔与管子的最大间隙应符合表1;

(6)胀接的锅筒和管板的厚度应≥12 mm,胀接管孔的间距应≥19 mm,外径>102 mm的管子不宜采用胀接。

表1 胀接管孔与管子的最大间隙 mm

2.胀管时注意事项

(1)胀接时,环境温度应在0℃以上;

(2)正式胀接前,应进行试胀工作,然后根据锅炉设计图样和试胀结果制订胀接工艺规程;

(3)胀管操作人员应经过培训,并严格按照胀接工艺规程进行胀管操作;

(4)胀管应符合下列要求:

(5)管端伸出管孔的长度,应符合表2;

(6)管子装入管孔后,应立即进行胀接;

(7)基准管固定后,宜从中间向两边胀接;

(8)胀管率的控制,内径控制法胀管率控制在1.3%~2.1%,外径控制法胀管率控制在1%~1.8%;

(9)管口应扳边,扳边起点应与锅筒表面平齐,扳边角度应为12~15°,对锅壳锅炉,直接与火焰(烟温在800℃以上)接触的烟管管端必须90°扳边;

(10)胀管器滚珠数量应≥4只,胀管过程应用专用工具测量。

表2 管端伸出管孔的长度 mm

3.胀管后的质量检查

(1)胀接后,管端不应有起皮、皱纹、裂纹、切口和偏斜等缺陷;

(2)胀接全部完毕后,必须进行水压试验,检查胀口的严密性;

(3)水压试验的合格标准按《蒸汽锅炉安全技术监察规程》的要求执行,当降到工作压力后胀口处不能滴水珠;

(4)经水压试验确定需补胀的胀口应在放水后立即进行补胀,补胀次数不宜多于2次,补胀的最大胀管率用内径控制法控制时应<2.6%,用外径控制法控制时应<2.5%。

三、修理和检验

在办理了修理告知书后,由具备修理资质的修理单位按照上述要求对该锅炉进行了胀接修理,修完后进行了1.65 MPa的水压试验,并且对锅炉高低水位报警及低水位联锁保护装置进行了修理,该锅炉目前运行状况正常。