优化制备工艺改进设备降低回转窑能耗

2014-12-25王中文

王中文

(湖南湘钢鑫通炉料有限公司 湖南湘乡)

湖南湘钢鑫通炉料有限公司轻烧白云石生产线3#窑采用回转窑生产工艺,窑规格为Φ3.6×55 m,设计生产能力400 t/d,年产轻烧白云石13.2万吨。回转窑配套的预热器选用竖式、8套推料装置,预热白云石量750 t/d。配备竖式冷却器,排料口4个,冷却轻烧白云石量400 t/d。采用3通道烧嘴,回转窑要求煤粉细度<90 μm的≥85%,含水率<1.5%,需要量约4 t/h,设计选用1台能力为 6~8 t/h的HRM1100立式磨煤机作为煤粉制备系统主机。

窑于2010年4月投产,投产初期运行很不稳定,产量达不到设计能力,煤耗、电耗较高。通过优化煤粉制备工艺,改进工艺设备,降低回转窑能耗,提高运行效率,到2014年8月,煤耗、电耗分别从运行第一个月的 219.9 kg/t和 40.69 kW·h/t下降到132.66 kg/t和30.37 kW·h/t;煤耗历史最好水平为2014年8月,为132.66 kg/t;电耗历史最好水平为2014年5月为27.84 kW·h/t。投产后各年度产量及煤耗、电耗情况见表1。从表1数据可以看出,回转窑自投产后,产量逐年上升,而单位产量的煤耗和电耗呈逐年下降趋势。

一、优化煤粉制备工艺

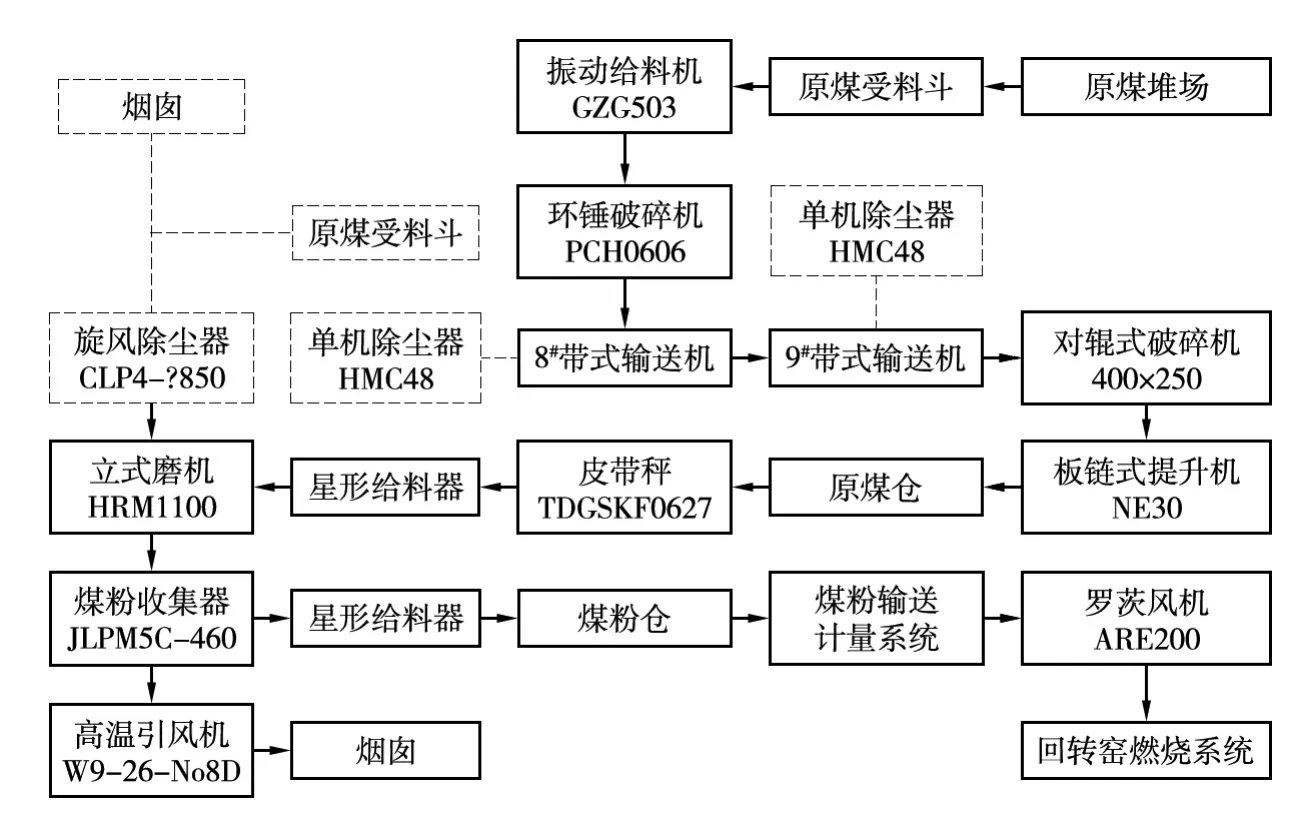

改进煤粉制备系统。回转窑采用的烟煤粒度为0~70 mm,灰分≤18%,挥发分20%左右,T1>1250℃,热值≥5500 kcal/kg,S≤1.0%,用 HRM1100立式磨加工成200目煤粉。该系统投入运行初期系统出现一些问题,如果要达到煤粉粒度要求则磨煤效率低下,平均仅3 t/h,由于煤粉供应不足,造成轻烧白云石产量不到350 t/d,远远达不到设计生产能力,且由于磨煤时间长,电耗升高;如果提高煤粉产量,则煤粉粒度达不到要求,喷煤系统不稳定,造成煤耗大幅度增加,且窑内温度波动大,还因燃烧不充分,经常产生窑内爆炸现象,产品质量不稳定,给生产带来安全隐患。投产运行时的煤粉制备工艺流程如图1所示。

表1 2010~2014年回转窑产量及煤耗、电耗情况

图1 改造前煤粉制备工艺流程

图2 优化后的煤粉制备工艺流程

图3 煤粉仓改进示意图

针对上述问题,通过摸索发现,如果进入立磨的煤粒度控制在较小范围内且温度控制适当,能提高磨煤的效率。据此,对煤粉制备工艺进行了优化。优化后的煤粉制备系统虽然仅增加了1台破碎机,但由于在窑尾抽风加热立磨内烟煤,充分利用了窑尾引风机,使流程上可减少1台离心引风机,不仅用电设备总功率减少,磨煤效率也显著提高,小时合格煤粉>6 t/h,解决了原来存在的磨煤效率低、能耗高、窑内爆燃及煤粉收集器起火等问题。优化后的煤粉制备工艺流程见图2。

二、改进工艺设备

(1)改进煤粉仓和煤粉输送系统。针对煤粉输送系统不稳定的问题,一是对煤粉仓进行了改进,将煤粉仓下部改成不锈钢斗(图3),防止煤粉在仓内积拱而不下料;二是对煤粉输送系统进行重新接地改进,解决输送计量受变频器等干扰的问题。

(2)改进烧嘴。原设计使用的是3通道烧嘴,在使用过程中燃烧不稳定,火焰温度提升困难,后改用襄樊大力机电技术有限公司生产的4通道烧嘴,问题得到解决。

(3)改进窑衬砌筑方法。原设计窑衬是采用常规砌筑方法,高温段使用230 mm厚的磷酸盐复合砖,窑尾预热带使用粘土砖,窑头、窑尾用含3%以上不锈钢纤维的窑口浇注料浇注。用此方法施工的窑衬12个月左右就要进行更换,且生产中窑衬历史记录的外壳温度均在260℃以上。2012年12月对窑衬进行了改进,采用预制砖与浇注料混砌方式施工,所用材料采用山东鲁铭高温材料有限公司专利产品LM-1复合预制砖及LM-1浇注料复合砌筑。采用该方法施工的窑衬外壳温度在200~220℃,运行了1年6个月后的窑衬磨损量相当少,预计使用寿命在2年以上,并使能耗降低。

(4)更换节能型电机。投产初期时使用西安西码生产的560 kV·A,10 kV电机,使用时电流在17 A左右。2012年7月更换为湘潭电机厂生产的560 kV·A,10 kV电机,在同样工艺参数情况下,电机电流为14 A左右。

通过上述一系列改进,公司400 t/d回转窑生产能力不断提升,能源消耗不断下降,目前能保证产量稳定在500 t/d的情况下确保产品质量,设备稳定运行。