铜冶炼炉溜槽上方钢梁温度分布研究

2014-12-25姜清悦

●姜清悦

(武警学院研究生队,河北廊坊 065000)

(本栏责任编辑、校对 李 蕾)

0 引言

火法炼铜是当今生产铜的主要方法,其生产工艺过程一般为:铜矿→冰铜→粗铜→纯铜[1]。这些工序是在不同的冶炼炉中进行,冶炼出的中间产品是通过溜槽向下一级冶炼炉输送。冰铜在溜槽输送中处于熔融状态,温度维持在其熔点附近可达2 000 K。国产溜槽一般是敞开式,高温冰铜可对溜槽上方的钢梁产生强烈的热辐射,从而导致梁温度升高,产生温度应力,而梁在作用效应增大的同时抗力变小,可能发生破坏,引发严重损失。因此研究铜冶炼炉溜槽上方钢梁的温度分布,进而对钢梁进行可靠性评估,对保证冶炼厂房的安全意义重大。

1 钢梁温度数值计算模型

在实际冶铜生产过程中冰铜为间断输出,即在一个周期内排放冰铜30 min,间断30 min,如此循环往复,一次连续生产可达300 d。在排放冰铜的30 min内,钢梁会持续接收冰铜的辐射热量而温度不断上升,在间断的30 min内,钢梁会由于向外界散发热量而温度下降。一般输送冰铜的溜槽宽度为0.6 m,长度为6~12 m。冰铜的熔点为1 280℃,在计算过程中取其在溜槽中的初始温度为Tf=1 300℃(考虑可能过热),并保持温度不变。

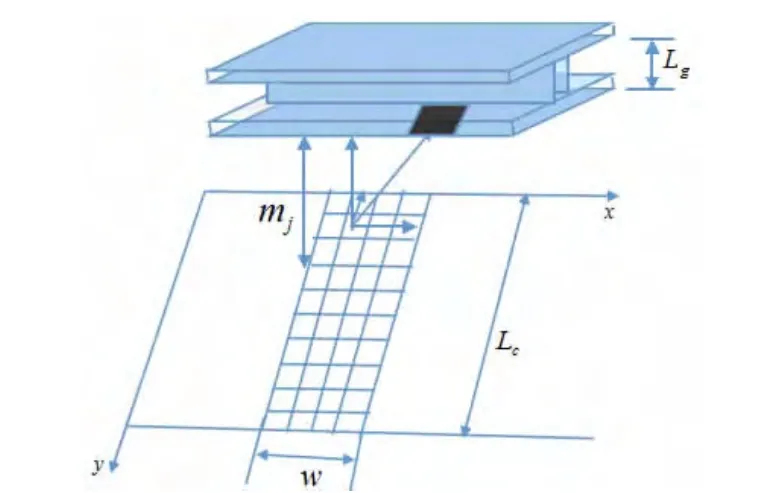

溜槽与梁相对位置如图1所示,W表示溜槽宽度(m);L表示溜槽长度(m);bf表示梁翼缘宽度(m);Lc表示梁的总长度(m);ybj表示y方向溜槽边缘到梁边缘距离(m)。

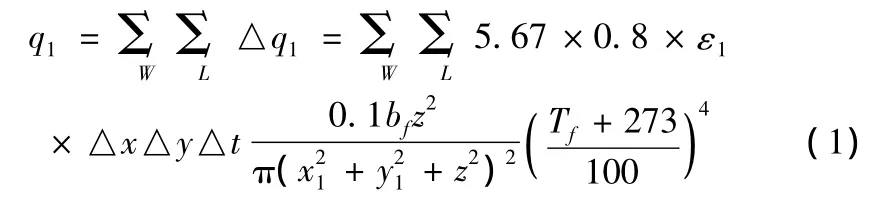

接受溜槽热辐射作用时,将梁简化为矩形截面结构。把冰铜表面双向划分成矩形单元作为辐射面(取△x=0.1 m,△y=0.3 m),把梁沿轴向每0.1 m划分为一个单元。梁下表面及两个侧表面接受辐射,梁下表面与溜槽表面两者互相平行,两侧面与之垂直。建立如图2、3所示坐标系[2],时间间隔取△t=60 s,依据传热学原理,辐射面对梁下表面在△t内的辐射传热量为:

式中,Lg表示梁的截面高度(m);0.8 为钢材黑度[3];ε1为冰铜黑度,取0.75;x1、y1和z分别为x、y及垂直方向上辐射单元中心到梁面辐射接收点之间的距离(m);mj为梁下表面到溜槽上表面的距离(m)。

图1 钢梁与溜槽位置关系示意图

图2 溜槽上表面与梁下表面热辐射示意图

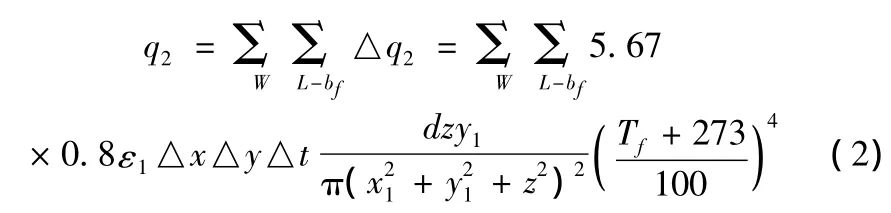

同理可得溜槽上表面对梁一个侧面的换热量q2(如图3所示)为:

图3 溜槽上表面与梁侧面热辐射示意图

式中,d为钢梁翼缘厚度(m)。

梁外露面积为(3×bf+2×Lg)×0.1,根据辐射定律[3],梁在接受溜槽表面辐射热量的同时向外辐射热量:

式中,Ts为钢梁温度(℃)。通常梁表面与空气对流换热量对钢梁温度影响很小,因此忽略对流换热量的影响。根据能量守恒定律,在△t内梁温度变化增量为:

式中,ρs为钢材密度,取7 850 kg·m-3;F为单元长度钢梁的横截面积(m2);cs为钢材比热(J·kg-1·℃-1),按下式计算[4]:

式中,T0为初始温度,取30℃。

以上推导中没有考虑热量在梁轴向的传导。设梁第i个单元的温度为Ts(i,t),考虑热量在梁轴向的传导后,在时刻t+△t时的温度为:

式中,λs为钢材导热系数,取 45 W·m-1·K-1。[5]梁段端部近似按绝热考虑。

2 钢梁温度数值计算及影响因素分析

按上述模型编程计算可得随时间和梁单元位置变化的梁温度分布。

2.1 钢梁温度的周期变化

由于梁的各个单元位置不同,其温度不同。计算出钢梁最高温度与最高平均温度随时间变化情况如图4所示。计算结果表明在加热初期,钢梁的平均温度和最高温度不断上升,经历10个升温-降温周期后,钢梁的最高温度稳定在220℃左右,不再上升。在同一时刻(取80 min)时钢梁温度沿梁长度方向的分布如图5所示,位于溜槽正上方的梁截面温度最高,其余截面的温度沿梁的两侧依次降低。

图4 梁最高温度及平均温度变化曲线

图5 沿梁长度方向钢梁的温度分布曲线

2.2 钢梁温度影响因素分析

钢梁温度与梁的截面尺寸和形状、梁计算截面位置和形状、溜槽与梁相对位置等众多因素有关。由于表征各个因素的参数均在一定范围内变化,首先选定某一参数作为变量,令其余参数取其基本值,计算钢梁温度分布。令各参数基本值为:L=12 m;W=0.6 m;mj=3 m;d=0.025 m;bf=0.5 m;Lc=8 m;ybj=5 m;fb=0.02 m;Lg=0.8 m;Tf=1 300 ℃。

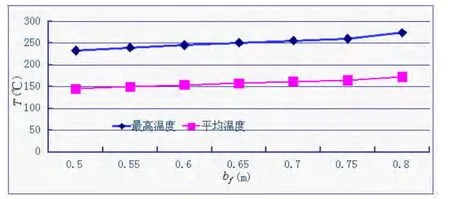

钢梁最高温度及平均温度随钢梁与溜槽距离变化趋势如图6所示(梁长度取6 m),可见,梁与溜槽距离越远,梁最高温度与平均温度越低,达到最高温度的时间越长。钢梁最高温度及平均温度随梁长度变化趋势如图7所示,可见,梁长度大小不影响梁最高温度,梁长度越大平均温度越低。钢梁最高温度及平均温度随翼缘宽度变化趋势如图8所示,可见,梁温度随梁翼缘宽度增大而增大,但变化幅度不大。钢梁最高温度及平均温度随梁截面高度变化趋势如图9所示,可见,梁最高温度及平均温度均随梁截面高度增大而降低。

图6 钢梁与溜槽距离对应梁温度曲线

图7 钢梁长度对应梁温度曲线

图8 翼缘宽度对应梁温度曲线

图9 梁高度对应梁温度曲线

3 结论

本文通过传热学原理建立铜冶炼炉溜槽上方钢梁的温度计算模型,编程分析计算钢梁在冰铜热作用下的温度分布,结果表明:(1)在加热初期,钢梁的平均温度和最高温度不断上升,经历10个升温-降温周期后,钢梁的最高温度稳定在220℃左右,不再上升。(2)钢梁温度与梁的截面尺寸和形状、梁计算截面位置、溜槽与梁相对位置等众多因素有关:梁与溜槽距离越远,梁截面高度越大,翼缘宽度越小,最高温度与平均温度越低;梁长度大小不影响梁最高温度,但梁长度越大平均温度越低。

需要强调的是,虽然梁的最高温升并不是很高,钢梁的材料强度降低不大,但是如果钢梁周围受到其他构件的较强约束,将会产生较大的温度应力,可能对钢梁产生破坏。这一问题应该引起结构工程师的足够重视。

[1]许并社,李明照.铜冶炼工艺[M].北京:化学工业出版社,2007:9-11.

[2]刘红雅.有色金属企业钢结构厂房在炉料热作用下钢构件温度分布研究[D].廊坊:武警学院,2005.

[3]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998:211.

[4]《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2004:5.

[5]CECS 200:2006,建筑钢结构防火技术规范[S].