延长油田高含蜡原油防蜡剂筛选

2014-12-24杜宝伟赵延杰李永飞

杜宝伟,张 洁,陈 刚,赵延杰,李永飞

(1.西安石油大学化学化工学院,陕西西安 710065;2.延长油田股份有限公司,陕西西安 710068)

延长油田原油饱和压力在6~7 MPa,初期投产后由于原始压力高于饱和压力,蜡不容易析出,而一般一年后许多井的地层压力降到7 MPa 以下,此时压力低于饱和压力,油中的低烃类组分不断逸出,降低了原油对蜡的溶解能力,因而使初始结晶温度升高。压力愈低,分离的气体愈多,结晶温度增加得愈高,由此容易导致地层原油结蜡,堵塞地层,致使油井产量下降[1-3]。从延长油田某采油厂的油样分析发现所产原油的蜡质、沥青胶质类成分含量较为接近,含蜡量偏高(11 %~20 %),凝固点低(8~25 ℃),同时由于地层水所含的Ca2+、Mg2+、Ba2+、HCO3-等离子,随着油井的生产和注水的进行,地层压力和温度不断的下降,在油井近井地带就容易产生无机盐类沉积和有机物凝析形成的混合堵塞,也是导致油井近井地带堵塞的主要因素[4,5]。本文针对目前延长油田油井结蜡现状,为了预防井下及管道内产生蜡的沉积堵塞,影响油井产量及原油的运输生产,进行了有针对性的研究,筛选出了适合的防蜡剂[2,3,6]。

1 实验部分

1.1 仪器与材料

分析天平(JD210-4)、红外光谱仪(PE Paragon 1000,美国PE 分析仪器公司)、旋转粘度计(NDJ-79);原油为延长油田采油厂油井井口取样原油,防蜡剂为实验室自制产品,其余化学试剂均为分析纯,使用前未经进一步纯化。

1.2 实验方法

参考SY/T 6300-1997 采油用防蜡剂防蜡率测定方法,结合实验室条件,采用自制实验装置(见图1),测定蜡沉积量ma,按公式(1)计算:

图1 防蜡效果评价装置示意图

式中:ma-蜡沉积量,g;mt-蜡沉积量与结蜡管的总质量,g;me-结蜡管的质量,g。

防蜡率f 的计算,见公式(2):

式中:f-防蜡率,%;m0-空白试液的蜡沉积量,g;mf-加剂试液的蜡沉积量,g。

2 结果与讨论

2.1 单体防蜡剂筛选

制备了三种防蜡剂CH-1、CH-2、CH-3,分别向200 mL 原油中加入1 000 mg/L 的防蜡剂,在恒温水浴锅中使油温保持在25 ℃下,用循环泵向结蜡管中泵入5 ℃、10 ℃、15 ℃不同的循环水。在30 min 后分别测量不同温度下的结蜡量,结果(见表1)。由表1 可见,从不同温度来看,CH-2 的防蜡率都是最好的。故在单体防蜡剂中选用CH-2 作为该原油的防蜡剂。

表1 不同类型防蜡剂的防蜡率

2.2 蜡溶解速度的测定

取防蜡剂加入到油样中,记录溶解时间,根据防蜡剂初始称重和取出称重之间的差量计算出溶解速度,结果(见表2)。

表2 三种防蜡剂在油样中溶解速度

从实验情况看,CH-1 及CH-3 在25 ℃条件下的熔解率都大于CH-2,但其溶解速度过大不满足要求。CH-2 在25 ℃条件下溶解速度适中,根据实验室数据计算,能满足400 天左右的防蜡需要,能够达到有效防蜡的要求。

2.3 防蜡剂用量的考察

分别向200 mL 原油中加入不同量的CH-2,在恒温水浴25 ℃下,用循环泵向结蜡管中泵入5 ℃、10 ℃、15 ℃的循环水,在30 min 后分别测量不同温度下的结蜡量,结果(见表3)。由表3 可见,防蜡率随CH-2 加量的增加而增大,加量从800 mg/L 到2 000 mg/L,其防蜡率显著增加,当用量到2 500 mg/L 时其防蜡率虽然增加,但增加幅度不大。考虑到经济效益,最佳用量选用2 000 mg/L。

表3 CH-2 用量对防蜡率的影响

2.4 防蜡剂的复配

为了考虑防蜡剂的复配防蜡效果,分别向原油中加入CH-1 和CH-2 的不同比例混合的1 000 mg/L 防蜡剂,评价其防蜡效果,结果(见表4)。由表4 可见,CH-1:CH-2=1:2 复配时的防蜡率最好。与表3 对照可见,复配物的防蜡效果几乎都优于单体酯化物,其原因可能是混合酯链发挥协同作用要优于单独酯链作用,可以针对不同碳数区间的蜡起作用,改善了低温时的处理效果。

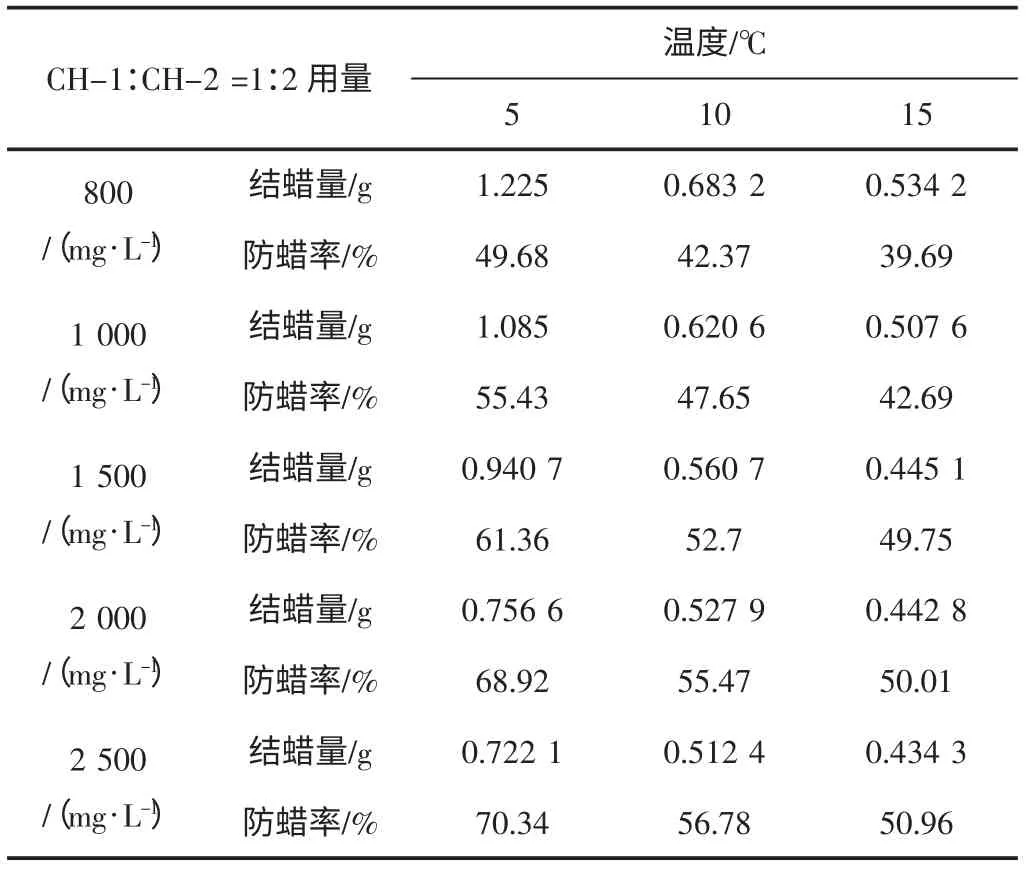

进一步考察了最佳复配比例的复配防蜡剂用量对防蜡效果的影响,结果(见表5)。由表5 可见,防蜡率随防蜡剂加量的增加而增大,加量从800 mg/L 到2 000 mg/L 时,防蜡率显著,用量到2 500 mg/L 时,其防蜡率虽然增加但增加幅度不大,考虑到经济效益,最佳用量为2 000 mg/L。

表4 不同比例复配剂的防蜡率

表5 复配剂用量对防蜡率的影响

综上实验数据所得:针对延长原油的防蜡效果来看,本文采用CH-1:CH-2 =1:2 的复配防蜡剂,加剂量为2 000 mg/L。

2.5 复合防蜡剂的评价

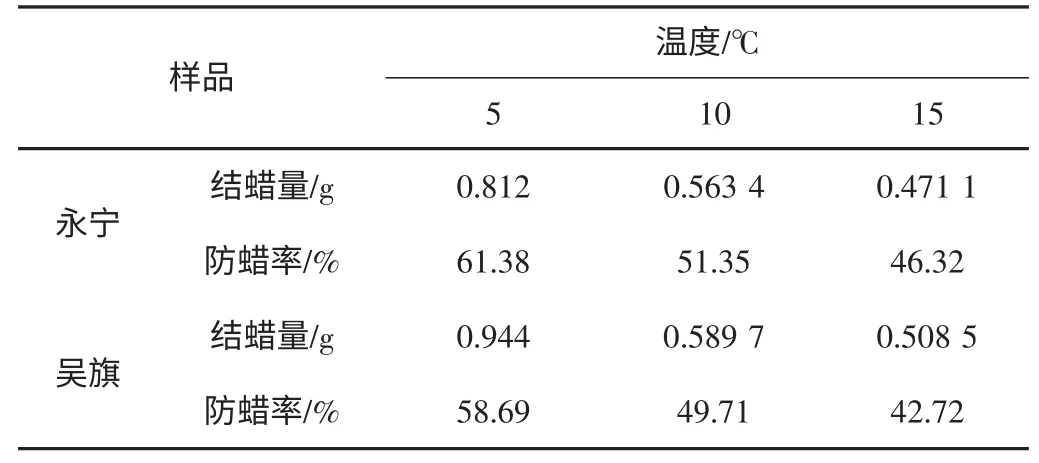

采用上述实验筛选出的防蜡剂,对延长油田不同采油厂的油样进行了性能评价,按最佳用量2 000 mg/L加入CH-1:CH-2 =1:2 的复配防蜡剂,结果(见表6)。由表6 可见,六个油样在不同测试温度下的防蜡率均取得较好的效果,对吴旗油样的防蜡效果稍差,在温度为5 ℃,防蜡率在60 %~70 %,10 ℃时防蜡率在50 %~60 %,15 ℃时防蜡率在40 %~50 %,随着温度的增加防蜡率呈下降趋势。

表6 复配剂对不同原油的防蜡性能

表6 复配剂对不同原油的防蜡性能(续表)

2.6 复配防蜡剂的降粘作用

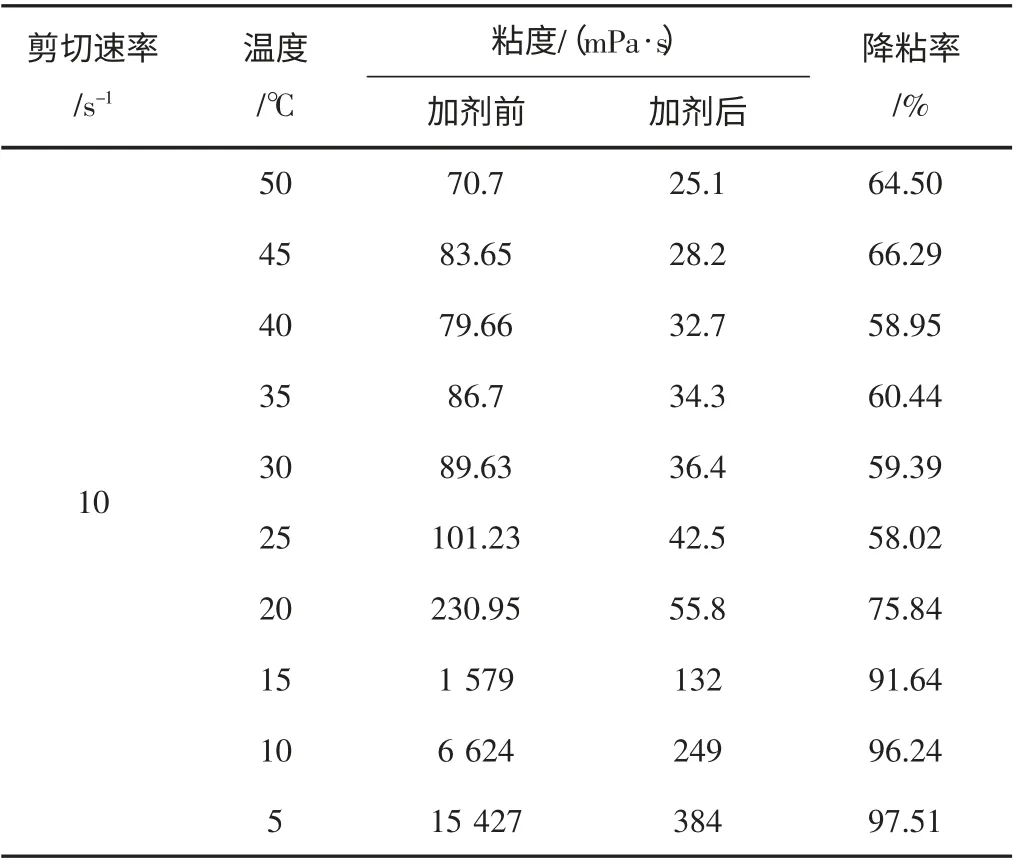

在原油中按最佳用量加入CH-1:CH-2 =1:2 复配防蜡剂后,评价了不同温度下加剂前后原油的粘度(采用延长定边油样),结果(见表7)。由表7 可见,该复配防蜡剂具有优良的降粘作用,在不同温度下降粘率均在50 %以上,最高可达97.51 %。

表7 复配剂的降粘效果

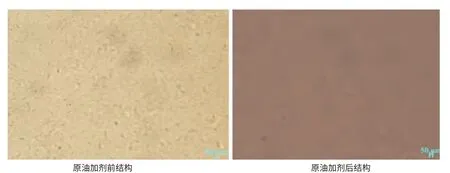

2.7 防蜡剂防蜡效果微观分析

采用偏光显微镜对原油中蜡晶的结构进行了分析,结果(见图2)。由图2 可见,未加防蜡剂时,原油中有明显的大量蜡晶存在,加入防蜡剂后含蜡油中的蜡晶消失,说明新型防蜡剂有抑制固相基团沉积的能力,能起到抑制蜡晶聚集的效果,这与宏观上的防蜡、降粘效果一致。

3 结论

图2 加剂前后原油的显微结构

(1)筛选出了适用于延长油田原油的酯基防蜡剂,复配防蜡剂CH-1:CH-2=1:2 时的防蜡率最好且均高于单体防蜡剂的防蜡率,最佳加量为2 000 mg/L,其防蜡率较高满足实际需要。

(2)对延长原油的加剂前后原油的粘温性以及加剂前后原油的流变性的研究发现,该防蜡剂能使延长原油原有的粘度及剪切应力减小,利于原油的流动并达到防蜡目的。

(3)对加剂前后原油的显微结构分析发现,加入防蜡剂后含蜡油中的蜡晶消失,说明新型防蜡剂有抑制固相基团沉积的能力。

[1] 樊平天,许金良,陈刚,邓强.延长油田低效油藏高效开发技术的思考[J].石油化工应用,2012,31(6):76-80.

[2] 陈刚,汤颖,邓强,等.聚丙烯酸酯类防蜡剂的合成与性能研究[J].石油与天然气化工,2010,39(2):140-143.

[3] 陈刚,汤颖,于洪江,等.聚合物稠油降凝剂的合成与性能研究[J].西安石油大学学报,2010,25(3):66-68.

[4] 廖刚,尹忠,陈大钧.不同结构星型聚合物防蜡剂的防蜡率研究[J].应用化工,2005,34(1):45-48.

[5] 马俊涛,黄志宇.聚合物防蜡剂的研制及其结构对性能的影响[J].西安石油学院学报(自然科学版),2001,16(4):45-48.

[6] 廖久明,江晓玲,陈峰.CRT-2 聚合物放蜡剂的研制[J].石油与天然气化工,2002,30(4):202-210.