延长气田压裂液体系室内评价研究

2014-12-24李文博

李文博

(陕西延长石油油气勘探公司勘探开发部,陕西延安 716000)

压裂液体系的性能是关乎整个压裂施工作业成败及压裂效果的关键点之一。性能好的压裂液不但能够保障压裂施工的顺利进行,而且能够保护储层,获得理想的增产效果。压裂过程中,要求压裂液具有高的携带支撑剂的能力、低的摩阻力及在不同的几何空间、不同的流动状态下优良的承受破坏的能力。能否达到完善这些性能,首要的工作在于对压裂液流变性能进行正常评价。压裂液性能的测试和评价是为配制和选用压裂液提供依据,为压裂设计提供参考。

1 压裂液体系性能评价

压裂液的作用是携带支撑剂进入裂缝后破胶排出。体系良好的耐温耐剪切和破胶性能是保证施工顺利的前提。

室内根据行业标准SY/T 5107-2005《水基压裂液性能评价方法》,对体系进行了评价。

1.1 压裂液配方

基液:0.5 %羟丙基瓜尔胶+0.5 %助排剂+0.1 %杀菌剂+0.12 %Na2CO3+0.5 %起泡剂+0.5 %粘土稳定剂。

交联剂:将交联剂A 和交联剂B 按100:10 充分混合均匀后,用蒸馏水稀释到50 %。

交联比:100:0.5。

1.2 压裂液性能评价

1.2.1 配伍性 室内按压裂液配方中各添加剂的使用浓度,依次将添加剂加入100 mL 工业水中,分别置于20 ℃和95 ℃水浴锅中,观察不同时间下该液体的状态,测试压裂液添加剂之间的配伍性,测试结果(见表1)。测试结果表明该配方中各添加剂在95 ℃及20 ℃下配伍性良好。

表1 配伍性测试结果

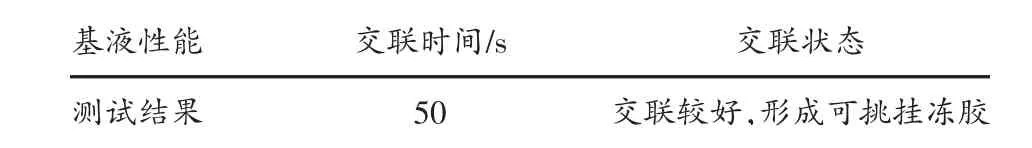

1.2.2 基液性能 现场施工受气候、机械、操作习惯等诸多不确定性因素影响较大,压裂液基液参数是现场质量控制的重要判断标准,基液性能的稳定性对于降低作业风险和成本是至关重要的。室内采用工业用水按照体系配方配制基液,在室温20 ℃条件下实时检测基液参数变化,结果(见表2),可以看出基液性能稳定性较好。

表2 基液性能测试结果

1.2.3 交联时间及交联状态 交联状态是实验室环境下直观评价压裂液体系,和现场调整交联比的重要依据,延迟交联时间的长短也决定着施工管柱摩阻的大小。室内在20 ℃下测试了压裂液的交联时间及交联状态,测试结果(见表3)。

表3 交联情况测试结果

1.2.4 耐温耐剪切性能 压裂液的作用是携带支撑剂顺利进入裂缝,并形成较好的铺置状态。携砂液在裂缝内的高温高压剪切条件下,只有保持较高粘度,才能保证较小的滤失和很好的携砂能力,以确保支撑剂缓慢沉降,随流体推向裂缝远端,形成良好支撑面,保证裂缝闭合后的导流能力。

室内应用美国BROOKFIELD 公司PVS 型高温高压流变仪在95 ℃、3.5 MPa、170 s-1剪切速率下评价了体系冻胶的耐温耐剪切性能,结果表明该压裂液交联冻胶在95 ℃下剪切90 min 后粘度保持在100 mPa·s以上,具有较好的耐温抗剪切性能。

图1 95 ℃下的耐温耐剪切曲线

图2 85 ℃下的耐温耐剪切曲线

1.2.5 破胶性能 压裂施工后,必须及时彻底破胶,才能保证返排顺利进行,降低液体对储层渗透率和支撑裂缝导流能力的伤害,同时在该破胶剂的加量下,必须保证压裂液有一定的粘度和较好携砂能力,避免过早脱砂导致砂堵,影响改造措施效果(见表4、表5)。

表4 95 ℃破胶性能

表5 85 ℃破胶性能

表6 体系破胶液残渣

实验结果表明,该压裂液体系在3 h 以内皆能彻底破胶,破胶液粘度在5 mPa·s 左右。

1.2.6 残渣含量 压裂液残渣是影响支撑裂缝导流能力的重要因素。破胶液残渣是HPG 中水不溶物和压裂液中各种添加剂之间经过复杂的化学反应后留下的难溶于水组份的综合,当交联冻胶破胶后,这些组份或吸附在裂缝壁面,或被支撑剂过滤,随着破胶液的返排和天然气的流动,残渣逐渐渗透进入堵塞孔喉或支撑裂缝,降低裂缝导流能力。

室内在95 ℃、不同APS 加量条件下制备破胶液,离心烘干称量得出体系的破胶液残渣,结果(见表6)。

1.2.7 静态滤失性能 压裂液进入裂缝后,在压差作用下,液体进入岩石孔隙空间,聚合物被过滤滞留在岩石表面形成滤饼,一方面降低滤失,一方面伤害储层。从施工角度来讲,控制液体滤失是有效压裂作业的关键。同等条件下,滤失系数的大小直接决定着液体效率的高低,是压裂设计参数确定的重要依据。

室内应用GGS71-A 型高温高压滤失仪评价了体系冻胶在3.5 MPa 压差下的静态滤失性能。

表7 静态滤失性能评价结果

1.2.8 破胶液性能 室内测试了压裂液破胶液的表面性能、粘土防膨性能及起泡性能,测试结果为:破胶液表面张力为30.72 mN/m,粘土防膨率为75.9 %,泡沫质量为87.1 %,半衰期为10.6 min。

1.2.9 破胶液对岩心基质渗透率的损害率 使用美国TEMCO 公司生产的酸化多功能岩心驱替模拟实验系统测试了压裂液破胶液对岩心基质渗透率的损害率,试验步骤如下:

标准盐水饱和→湿氮气正向驱替测试损害前岩心渗透率→反向破胶液驱替2 倍孔隙体积,损害2 h→湿氮气正向驱替测试损害后岩心渗透率。试验测试结果(见表8)。

表8 岩心基质渗透率损害率测试结果

压裂液体系对延长气田延497 井山2 层岩心平均损害率为21.1 %,小于行业标准技术指标30 %。

2 结论

(1)参照行业标准及相关产品企业标准,评价了延长气田压裂液各添加剂性能,结果表明各添加剂性能良好。压裂液体系性能评价结果表明,体系具有较好的交联、耐温抗剪切、破胶、助排、粘土防膨、起泡、岩心损害率等性能。

(2)以后生产中根据实际需要和所遇到的问题,可进一步做新型压裂液的室内研究和现场试验评价。

[1] 杨振周,崔明月.粘弹性清洁压裂液的作用机理和现场应用[J].钻井液与完井液,1998,15(2):23-26.

[2] 杨华,等.低渗透油气田研究与实践(卷三)[M].北京:石油工业出版社,2001.

[3] 李志刚,乌效鸣,李子丰,等.低压低渗气藏低伤害压裂液研究与应用[J].钻井液与完井液,2005,22(3):34-37.

[4] 龙政军,等.压裂液添加剂对压裂液性能及效果的影响分析[J].石油与天然气化工,2000,(1):314-315.