气田采出水处理设备及管线的腐蚀与防护

2014-12-24陈晓春袁世平

瞿 斌,李 华,陈晓春,袁世平

(中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

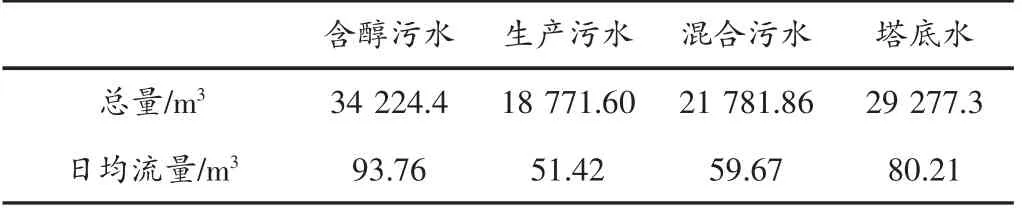

苏里格第三天然气处理厂自2009 年投产以来,已经运行五年,在平时的生产运行过程中,气田采出水处理单元由于设备及管线中介质不同,对设备管线的腐蚀程度也不同。本处理厂主要处理气田含醇污水及生产过程产生的各类生产污水,气田采出水处理流程(见图1)。各单元气田采出水流量(见表1)。

表1 2013 年各单元气田采出水流量统计表

1 设备管线腐蚀状况及原因分析

1.1 回注气田采出水

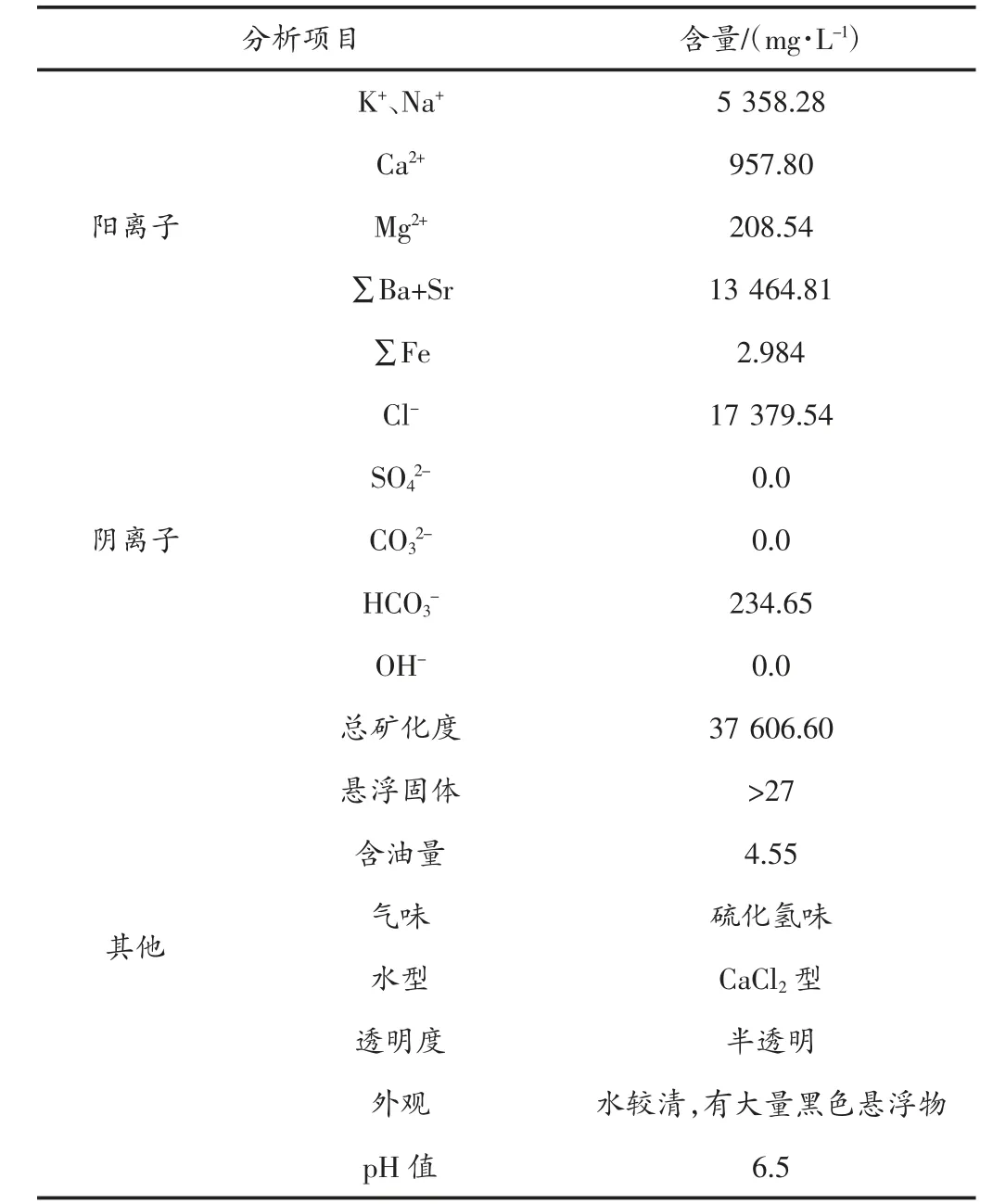

1.1.1 回注气田采出水水质分析 经过现场取样进行详细分析测试,得出回注气田采出水中各种离子含量(见表2)。

从表2 中水样的离子组成性质可以看出:

(1)回注气田采出水中有溶解状的CO2、H2S 气体,散发出明显的硫化氢气味;气田采出水pH 值较低,呈微酸性。

图1 气田采出水处理系统流程示意图

表2 回注气田采出水的离子含量分析结果

(2)回注气田采出水矿化度和Cl-含量高。

(3)回注气田采出水中含有较高浓度的悬浮物和油污。

(4)本处理厂回注气田采出水均属于氯化钙型。1.1.2 回注系统管线腐蚀原因分析 回注系统管线腐蚀刺漏多主要发生在管线焊缝和部分管线本体,2012年回注泵出口至汇管段管线累计整改刺漏点24 处,部分漏点砂眼补焊后反复刺漏。经分析,造成管线腐蚀刺漏的原因主要有:

从回注气田采出水的水质分析特征,可以看出处理厂气田采出水具有很强的腐蚀倾向,在处理及回注过程中,会对金属设备和管线产生严重的腐蚀。可从以下几个方面分析判定:

(1)从产出气田采出水的水质分析看:水中含有较高的硫化物、CO2等腐蚀性气体,会引起金属腐蚀,气田采出水pH 值较低、矿化度较高,会加重金属的腐蚀程度。

(2)气田采出水中含有大量厌氧生长的硫酸盐还原菌,会产生细菌腐蚀。

(3)气田采出水在收集运输和处理过程中,与空气接触程度的不同,导致气田采出水中溶解氧浓度的不同。如果气田采出水中溶解氧浓度较低,则会促进硫酸盐还原菌在处理系统和储罐中的大量繁殖,加重微生物腐蚀和H2S-H2O 腐蚀,腐蚀产物为黑色;如果与空气接触充分,则在微生物腐蚀和H2S-H2O 腐蚀的基础上,又会产生氧腐蚀。

(4)由于腐蚀产物、油污、悬浮物等的存在,会在气田采出水处理和回注系统的金属管线上产生一层厚厚的附着物,促进微生物的大量繁殖和垢下腐蚀的产生。1.1.3 回注系统管线管材材质 本厂气田采出水回注系统管线材质为碳钢,耐腐蚀性差,加之回注水上游缓蚀剂加注系统设置不合理,不能有效缓解水质问题造成的管线腐蚀。

1.2 含醇气田采出水

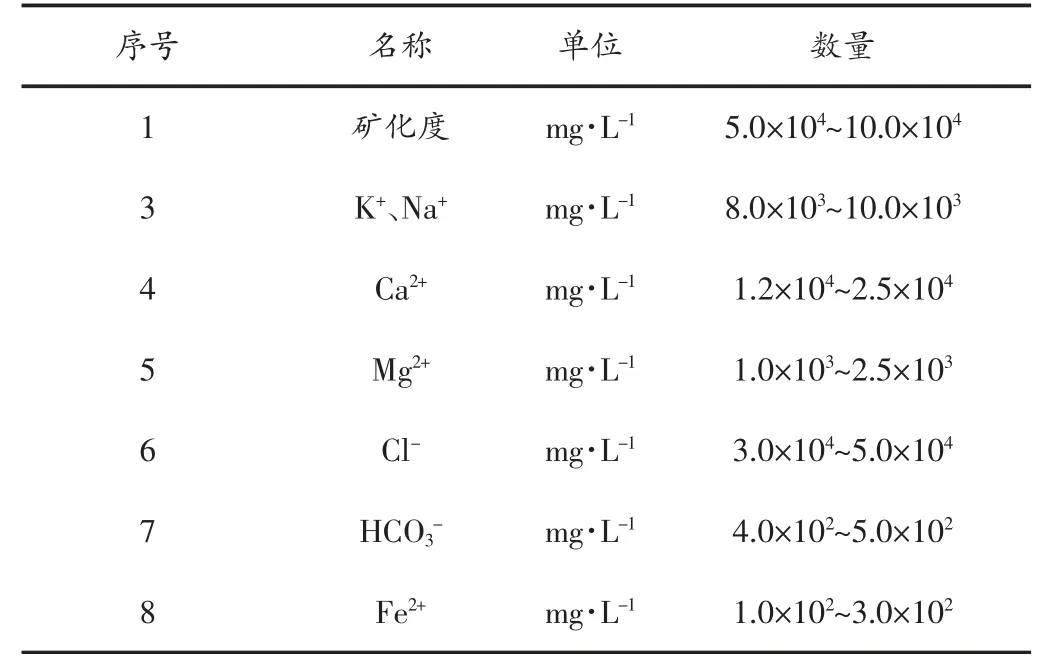

1.2.1 含醇气田采出水水质分析 在天然气采集过程中所产生的含醇气田采出水含有大量的金属离子,同时第三处理厂甲醇回收装置所处理的含醇气田采出水具有长庆气田含醇气田采出水“四高一低”的特点,即四高是指矿化度高、Ca2+、Mg2+等高价金属阳离子含量高、气田采出水中游离的CO32-、HCO3-含量较高、水中的机杂和乳化油含量高;一低是指气田采出水中含有溶解状的CO2和H2S 气体,所以气田采出水中的pH值较低,属于CaCl2型水。

经过现场取样进行详细分析测试,得出含醇气田采出水中各种离子含量(见表3)。1.2.2 含醇气田采出水管线腐蚀原因分析 根据上述的含醇气田采出水水质组成及结垢理论和分析预测,这种水质在常温常压下已经有结垢的趋势存在,随着水温的升高,结垢趋势将进一步增加。具有以上特性的含醇气田采出水在不经过任何处理后进入甲醇回收装置将会出现管线腐蚀穿孔,设备结垢堵塞,气田采出水回注地层堵塞等问题。

表3 含醇气田采出水水质状况检测表

H2S 溶解在水中分解成H+、S2-、HS-和H2S 分子,对金属的腐蚀属于氢去极化过程,生成不同组成及结构的硫化物(以铁锈为主的成分)。

CO2溶于水生成碳酸(H2CO3),使水的pH 值下降,对钢材发生氢去极化腐蚀,腐蚀形态有坑点腐蚀、冲蚀等。

Cl-腐蚀表现形式主要是破坏金属表面的钝化膜,进而向金属晶格里面渗透,引起金属表面性质的变化,Cl-对碳钢及某些不锈钢易产生腐蚀。

氧腐蚀:部分设备还遭受到氧腐蚀,如MDEA 后冷器和酸气后冷器与循环水接触的部位。

设备钢材被腐蚀后,腐蚀产物呈疏松状附着在设备表面上,在气、液的不断冲刷、浸泡下,附着物逐渐从腐蚀面脱落使腐蚀反应速度加剧。

2 设备管线腐蚀防护措施

2.1 管线腐蚀防护

用耐蚀性能良好的非金属材料制造设备、管道及零部件是很有前途的防腐蚀方法。耐腐蚀非金属材料分有机、无机及复合材料三大类。有机材料主要是耐蚀高分子材料,俗称塑料;无机材料主要是硅酸盐材料;复合材料主要是玻璃纤维增强塑料,俗称玻璃钢。选择非金属材料时,必须按厂家提供的耐温、耐压、耐老化指标选用。

经过调查筛选,本厂选用的是一种新型材料柔性复合管。2012 年10 月,对回注泵进出口管线进行了更换,将管沟内管线更换为柔性复合软管。

这种管件具有一定的高强度,高压力,耐腐蚀,耐结垢,摩阻系数小、保温性好、柔性好、寿命长的一种石油天然气工业用管件。

2013 年将含醇气田采出水预处理钢管线更换为RF 柔性复合管,以解决腐蚀泄漏问题。

2.2 设备腐蚀防护

2009 年以来,2 具调节罐、储水罐、转水罐、溶液槽底部多处出现砂眼。第三处理厂积极探寻防腐技术,通过对气田采出水腐蚀机理的分析,采用贝尔佐纳及聚脲喷涂技术,保证了气田采出水单元正常运行。

2.2.1 贝尔佐纳技术的应用 贝尔佐纳产品,属冷焊技术,做涂层时不会出现热应力,很好的保证了设备的原始形状,不会出现任何变形,因此应用贝尔佐纳产品修补多种不同材质的复合体部件。根据本厂设备的工作特点及贝尔佐纳产品特点,以下几种情况可以考虑采用贝尔佐纳产品进行修复:(1)待修补设备位于防火防爆场所,采用电焊修复安全措施落实难度大。(2)因内应力等原因,采用传统电焊修理无法修复正常的部位,如双金属复合体换热器管板。(3)延缓或抑制腐蚀速率,延长设备使用寿命的目的,可以在设备投用前进行防腐处理。2009 年对2#调节罐进行了内壁防腐处理。

2.2.2 聚脲防腐技术的应用 喷涂聚脲弹性体(SPUA)材料具有力学强度高、耐磨、耐腐蚀、耐油、耐水、耐老化、耐交变温度(压力)等突出性能;在施工方面具有施工速度快、整体性能优异、环保性好等特点防腐效果评价。

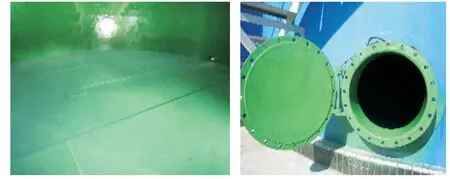

图2 储罐聚脲喷涂

2010 年对1#调节罐内壁进行了聚脲喷涂,2011年对转水罐进行聚脲喷涂,2013 年对2 具储水罐、2 具溶液槽进行聚脲喷涂(见图2)。

3 腐蚀防护技术应用效果评价

3.1 柔性复合管

取得的效果:由柔性复合管自更换安装以后,注水管线及含醇气田采出水预处理管线没有出现一次漏点(见表4),有效解决了腐蚀带来的刺漏问题,消除了打卡子补焊工作量,减轻了员工的劳动强度。

表4 更换柔性符合管漏点统计表

3.2 聚脲防腐技术

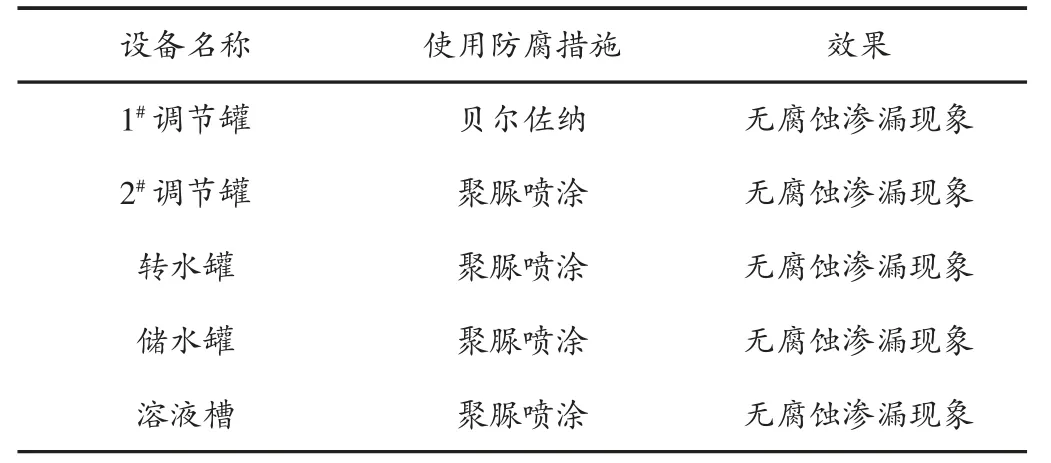

表5 使用各种防腐措施的储罐防腐效果

在2010-2013 年经防腐处理的储罐均未发现腐蚀穿孔现象(见表5)。

4 结论

(1)第三处理厂气田采出水来源广,水质复杂且波动性大,管线及储存设备腐蚀严重,严重影响注水系统安全平稳运行。经过本厂技术人员的分析,并采取了相应的防腐措施,使管线设备腐蚀得到有效控制,安全运行系数不断提高。

(2)新型柔性复合软管在第三处理厂的应用,取得了良好的抗腐蚀效果,可以在气田采出水处理中广泛应用。

[1] 罗贞礼.柔性复合管在油气田中的开发应用探讨[J].新材料产业,2011,(6):55-57.