基于FMECA的数控车床刀架故障分析

2014-12-24董学文王春霞

董学文 王春霞

(1.天津职业技术师范大学 机械工程学院,中国 天津 300222;2.天津职业技术师范大学附属技师学院,中国 天津300222)

随着我国社会经济的不断发展,装备制造业水平不断提高,数控机床得到了越来越广泛的应用。随着数控机床使用时间的增加,由于机床可靠性等方面的问题,不可避免的会产生各种故障。如何快速准确的找出故障,并进行维修是提高机床使用效率不或缺的手段。下面以某国产数控车床刀架故障实例分析,并通过故障模式、影响及危害性分析(Failure Mode and Effects Criticality Analysis,简称 FMECA)分析找出对数控车床影响严重的故障,以便指导针对于该类故障的维修与维护。

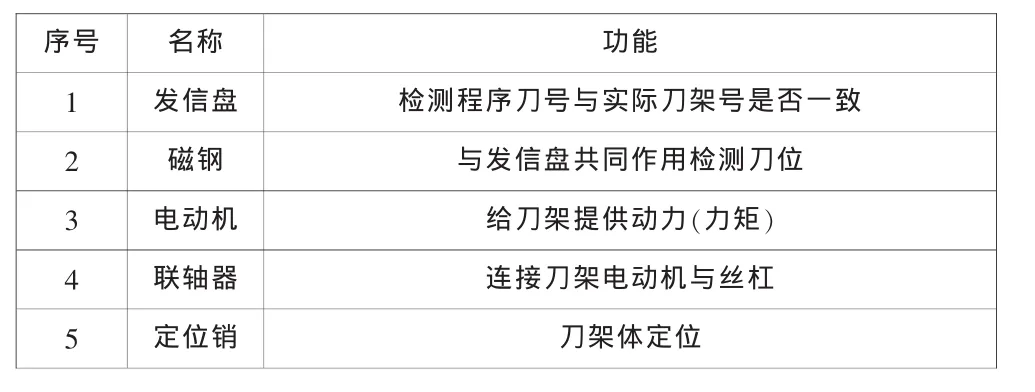

表1 刀架故障分析

1 数控车床刀架故障分析

对于数控车床刀架常见故障的分析,见表1。

2 数控车床刀架故障FMEA分析

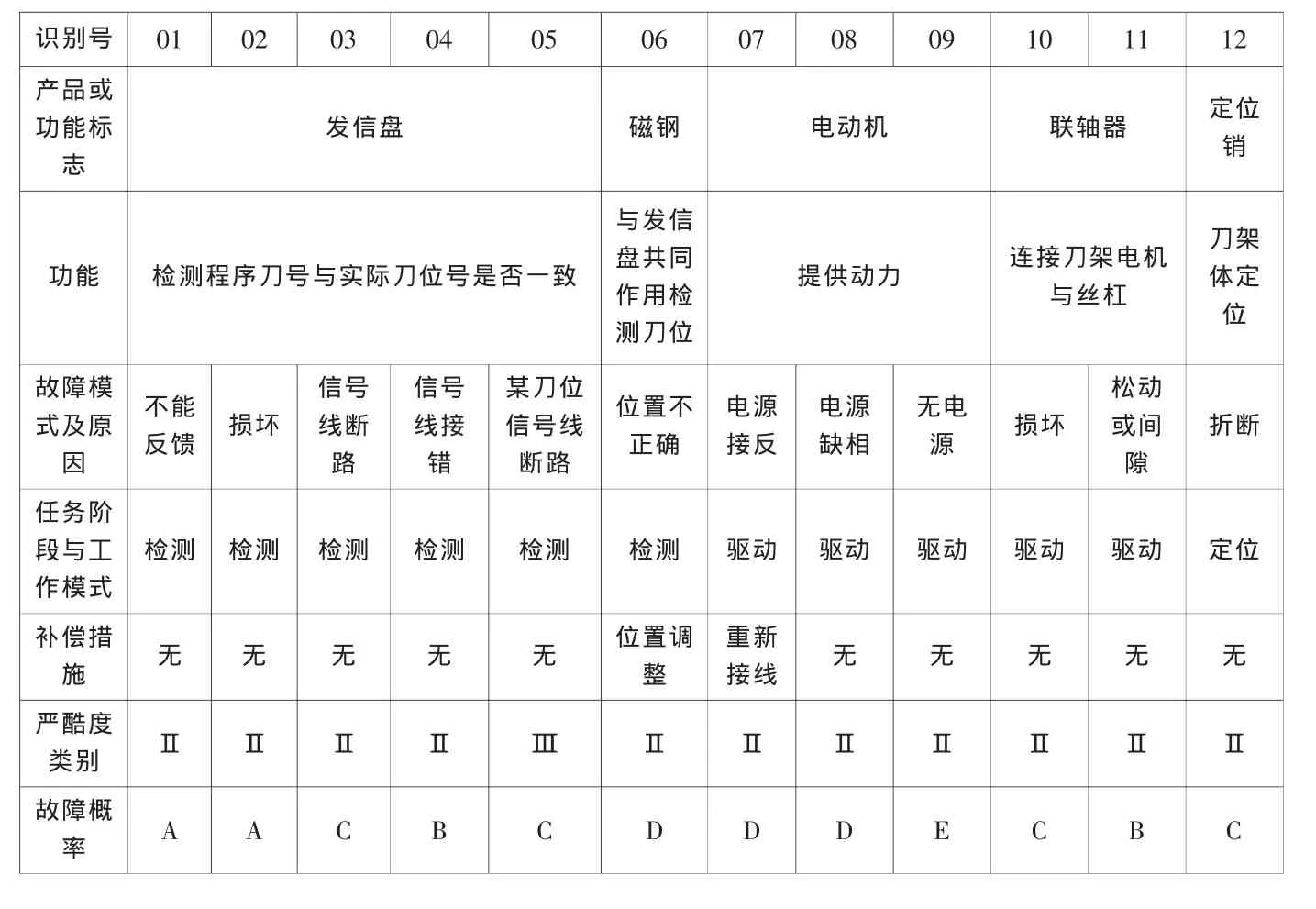

由前面对数控车床刀架故障的分析,了解了刀架的基本组成及各部分的作用及各种故障对加工的影响。下面利用故障模式与影响分析法对表1中描述的刀架故障进行定性分析。刀架的组成及各部分功能见表2。

表2 刀架的组成及各部分的功能

根据严酷度的定义对刀架部分进行严酷度定义如下:

Ⅰ类:系统失效,对人体造成危害或是对机床造成损伤;Ⅱ类:性能下降严重,导致刀架不能工作;Ⅲ类:性能有所下降,导致刀架部分刀位无法换刀,刀架不能正常工作;Ⅳ类:没影响,对数控车床或刀架运动基本没有影响,但必须进行非计划维修。刀架故障的故障模式与影响分析(Fault modes and effect analysis,简称 FMEA)见表 3。

表3 刀架故障模式及影响分析(FMEA)

续表3

功能 提供动力 连接刀架电机与丝杠刀架体定位故障模式及原因 电源接反 电源缺相 无电源 损坏 松动或间隙 折断任务阶段与工作模式驱动 驱动 驱动 驱动 驱动 定位故障影响 刀架无法换刀刀架无法换刀刀架无法换刀 无法驱动 反向转动时有间隙换刀时无法定位故障检测方法 直观 直观 仪表测量 直观 直观 直观补偿措施 重新接线 无 无 无 无 无严酷度类别ⅡⅡⅡⅡⅡⅡ

3 故障危害性(CA)分析

参照GJB1391现将故障概率分为五个等级,产品在一个工作期间内发生某一个故障模式的发生概率用Pi表示,产品在该工作期间内总故障概率用P表示,用Pi/P的范围表示故障概率等级。

A级(经常发生)Pi/P≥20% B级(有时发生)10%≤Pi/P<20%

C级(偶然发生)1%≤Pi/P<10% D级(很少发生)0.1%≤Pi/P<1%

E 级(极少发生)Pi/P<0.1%[1-2]

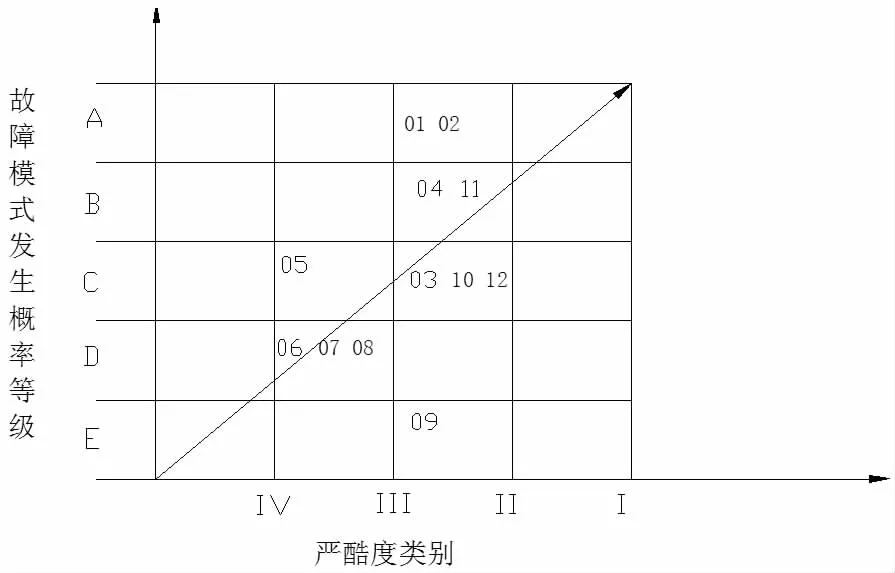

危害性矩阵针对分析的所有产品故障,以一种图解方式识别和比较其故障模危害度及严酷度。一般情况下,矩阵中右上角显示的项目,是应立即采取措施的项目[3]。

4 数控车床刀架故障定性CA分析

对数控车床刀架故障定性CA分析如表4所示。

表4 数控车床刀架故障CA分析

数控车床刀架的危害性矩阵如图1所示。

图1 刀架故障危害性矩阵

从数控车床刀架危害性矩阵可以看出,识别号为01、02的故障危害最大,对于这类故障数控机床应尽量避免。

5 结束语

通过利用FMECA对某国产数控车床刀架故障的分析,得到了可能引发刀架故障的故障模式及影响分析FMEA列表和故障定性CA分析列表,并由此为依据获得该型数控车床刀架故障危害性分析,由此为数控车刀架维护和相关故障维修提供依据及参考。

[1]GJB1391-92故障模式、影响及危害性分析程序[S].国防工业委员会,1993.

[2]解传宁,戴怡.伺服进给系统的可靠性分析[J].设备管理与维修,2008(11):11-13.

[3]张海,周志兵.故障模式影响分析技术进展[J].航空制造技术,2007(8):64-66.