核电汽轮机空心导叶除湿结构的研究

2014-12-23王慧超

王慧超

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

1 存在的问题

在核电汽轮机中,由于受反应堆冷却剂温度的限制,蒸汽进口参数低,大部分级都处在湿蒸汽区工作,长期运行在湿蒸汽区不仅会使汽轮机的级效率降低,还会导致汽轮机末级叶片的水蚀损坏。对饱和蒸汽汽轮机来说,如果不采取除湿措施,蒸汽在末级出口处的湿度将达到20%或者更大[1],严重影响汽轮机运行的安全性和经济性,因此对核电汽轮机的除湿方法进行研究具有十分重要的意义。随着大功率汽轮机的不断出现,末级叶片越来越长。湿蒸汽中的水滴对叶片产生的撞击严重冲蚀叶片,改变其自振频率和强度特性,使叶片在工作较短的时间就发生损坏、断裂,甚至导致整个机组的毁坏。空心静叶除湿即将静叶内做成空腔,通过腔室借助抽吸、吹扫或加热的方法将附着在静叶表面的水膜或静叶尾缘的大液滴除掉,以增加蒸汽的干度。在空心静叶片的内弧和背弧侧合适位置上开设去湿缝隙,利用缝隙内外的压差去除静叶表面上的流动水膜,减少水膜在静叶出汽边破裂形成的二次水滴数量,是防止或减轻动叶水蚀最直接且有效的措施[2]。

2 空心导叶除湿结构

2.1 空心导叶成型

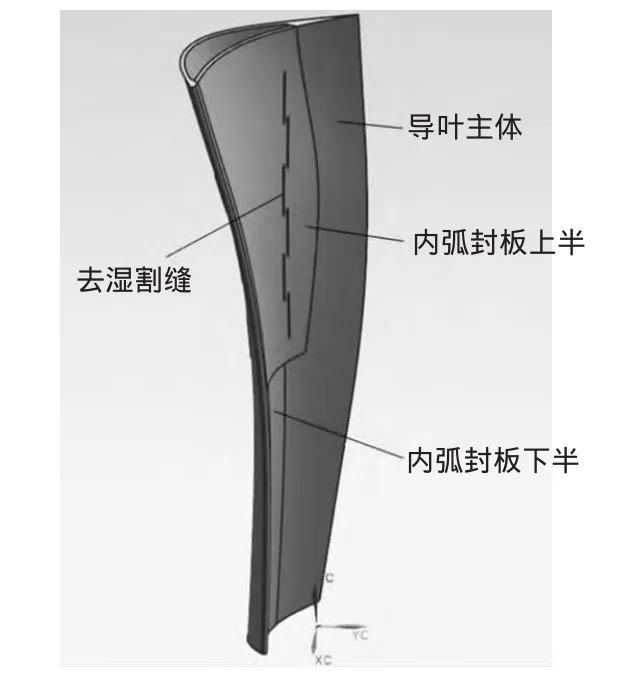

空心导叶结构如图1所示,目前空心导叶的成型方法多种多样,现主要介绍几种比较常见的方法:

1)熔模精密铸造。利用计算机技术进行工艺方案的数值模拟,保证精铸出的叶片型面能准确达到设计要求的尺寸精度和表面粗糙度,减少机械加工,节省原材料。熔模精密铸造可以实现批量生产,提高生产效率,保证结构复杂件的整体性,减少或避免因机械加工产生的应力集中。

2)钢板热压成型。东方汽轮机厂采用内背弧钢板热压成型,进汽边由轧制型钢或型材加工,出汽边采用钢板人工扭曲成型,最后通过焊接实现导叶的一体化。

3)精密模锻。导叶片采用精锻件制造,由导叶主体和内弧封板两部分焊接组成。导叶空腔的大小在保证去湿割缝完全包容其内的同时,考虑到叶片强度以及叶片根部过于薄弱与隔板内环的焊接变形等多方面的因素,采用不等壁厚结构。由于末级叶片过长,内弧封板可分为上下两半,便于制造加工。导叶主体与封板的焊接可采用激光追踪焊接,提高焊接质量。

图1 空心导叶结构图

2.2 去湿割缝

空心导叶腹面和背面上开设的去湿割缝是导叶去湿的关键,如果设计合理,不仅可以减缓或消除动叶水蚀,而且还能减少大水滴所造成的摩擦和制动损失[3]。对于汽轮机空心导叶去湿割缝结构尺寸的设计,前人进行过大量的试验研究,结果表明:通常在叶片表面压力分布突变位置容易发生水膜破裂,形成弥散大水滴,在该处开设除湿割缝能最大程度实现去湿目的。割缝宽度一般在1.5~2.5 mm之间选取。在工艺加工许可的前提下,小的缝隙角度可使静叶表面的水膜流动不会发生突然转向,在缝隙进口前端边缘处不易产生水膜撕裂现象[2],有利于提高缝隙的去湿效率,减小对叶栅通道内蒸汽流场的影响;另外,将缝隙进口前边缘加工成一个过渡圆角,选择合理的抽吸压差可以将缝隙的去湿效率提高5%以上[2]。

3 结语

核电站汽轮机分为过热蒸汽汽轮机和饱和蒸汽汽轮机两大类,饱和蒸汽汽轮机又称湿蒸汽汽轮机,目前约占核电站总装机容量的89%[4]。空心导叶除湿结构不仅可以将通流部分弥散的大水滴借助导叶表面的去湿割缝通过导叶中心的空腔吸入隔板外环,再导入排汽蜗壳排出,实现汽轮机的内部除湿,同时还能节省材料,降低成本,减轻隔板的重量,提高整个机组的科技含量和竞争能力。

[1] 柯夏卡Ю Ф.核电站汽轮机装置[M].王乃井,任飞,等译.哈尔滨:哈尔滨汽轮机厂,1991.

[2] 王新军,高铁瑜,徐廷相.汽轮机空心静叶去湿缝隙结构的研究[J].热能动力工程,2005,20(1):14-17.

[3] 王洪鹏,韩丽丽,何成君.核电汽轮机静叶去湿槽结构研究[J].汽轮机技术,2006,48(5):361-363.

[4] 黄树红.汽轮机原理[M].北京:中国电力出版社,2008.