用于车削细长轴的减振跟刀架

2014-12-23胡运峰

胡运峰

(成都海光核电技术服务有限公司,成都610041)

0 引言

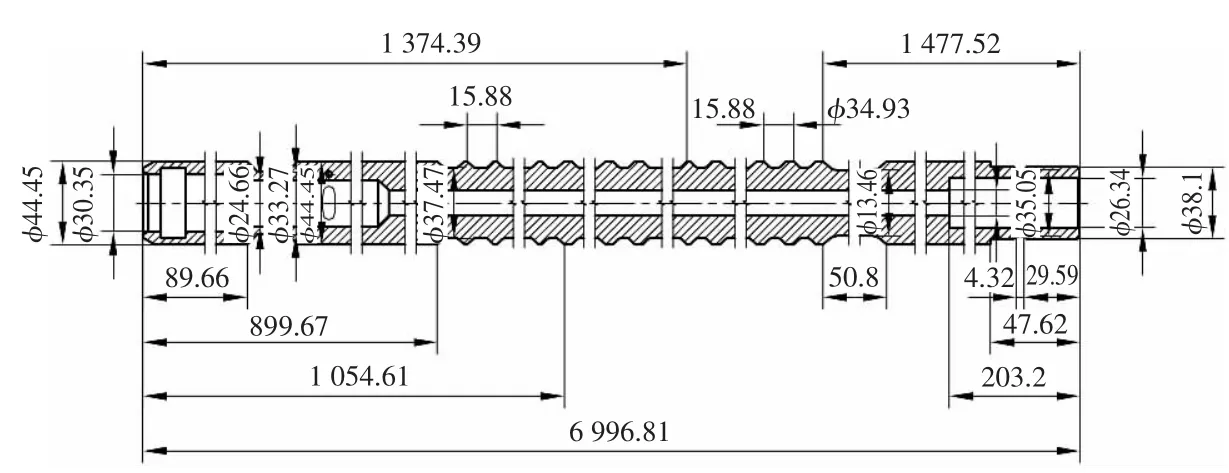

图1是某核电站反应堆控制棒驱动机构中的关键零件——驱动杆,零件总长7 m,外径φ44.45±0.1 mm,内孔φ13.46 mm,中间段还有在4.62 m的范围内分布了262个环形齿,各环形齿为梯形截面如图2所示,具有较高的形状、尺寸和位置精度的要求,其中齿宽、齿深误差均在0.02 mm以内,齿间距误差要求在±0.025 mm内,并要求任意25个齿距的误差在±0.152 mm内,齿顶跳动0.04 mm以内,齿面粗糙度要求不大于Ra1.6。对于如此高的精度要求,加工过程中任何一次换刀和重新对刀都有可能引起齿间距超差,工件的旋转跳动也随时可能引起齿顶跳动超差;对这样一个长径比高达157、壁厚最厚仅12 mm的空心管来说,应是机械加工行业中极为典型和少见的细长轴。

图1 驱动杆结构

图2 驱动杆齿形结构

1 细长轴加工技术难点

细长轴的加工历来是机械加工业中的难点之一,其主要特点是工件的刚性差,在切削力的作用下容易产生振动,造成工件表面粗糙,尺寸及形状公差难以保证;其次是由于工件振动加剧刀具磨损,造成刀具崩刃,甚至有工件报废的可能,严重影响工件的加工精度和生产效率。因此,怎样消除加工中的振动现象成为细长轴加工成败的关键因素。

目前加工细长轴常用的方法是使用车床配置的跟刀架,降低切削速度和进给量,采用较小的切削深度,并增加支撑工件用的中心架数量。但这些常用技术无法彻底消除加工中的振动现象,尤其是对于核电站用的控制棒驱动杆这样高难度加工零件,若不采取有效的应对措施,根本无法按照零件的加工技术要求完成制造。

2 应对措施

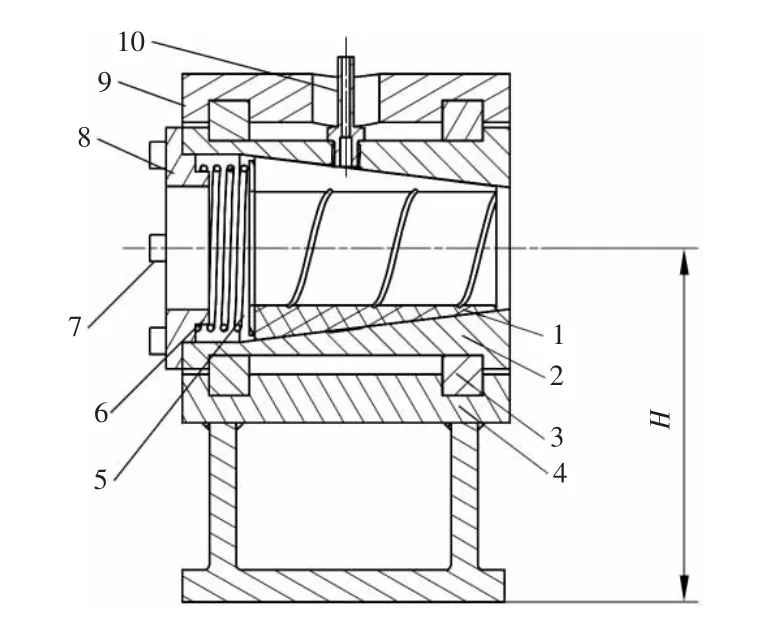

为了增强工件的抗弯、抗扭刚度,提高工件的旋转精度,抑制工件加工中的振动现象,设计了一个阻尼式减振跟刀架,该装置能够有效地吸收工件的振动能量,抑制工件的振动幅度,其设计结构如图3所示。

2.1 技术方案

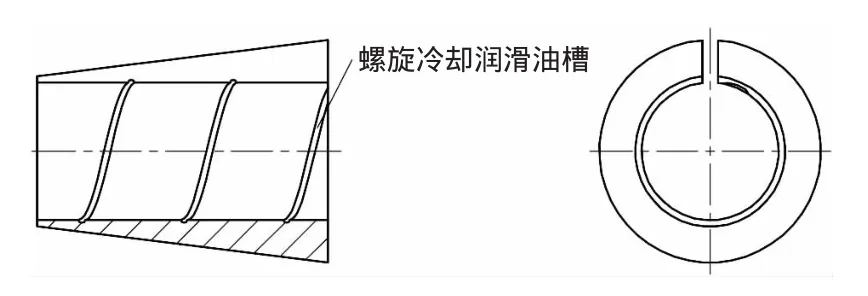

根据使用车床的大小和规格,确定车床溜板表面到主轴旋转中心的高度,进而确定跟刀架安装基面到阻尼套中心的高度值H;根据被车工件的直径确定阻尼套内、外径的大小,进而确定与之相配合的固定套的直径;根据支座直径的大小设计调整环的直径,按照装配关系调整其余零件的相关尺寸;根据定位原理及实际经验,阻尼套和工件的接触长度定为工件直径的1.25~1.8倍较为合适,工件较大时取小值,反之则取较大值;阻尼套采用夹布胶木或尼龙等具有一定自润和滑耐磨性能并具有一定强度的非金属材料制作;阻尼套外部的锥度大小应能防止阻尼套和固定套的内锥面产生互锁现象,进而防止阻尼套抱死加工件而发生闷车现象,阻尼套上设有一开口通槽,使其具有一定弹性,以便在弹簧推力的作用下,对阻尼套内孔产生的磨损进行自动补偿。阻尼套的结构形式如图4所示。

图3 减振跟刀架

图4 阻尼套

2.2 工作原理

把跟刀架安装在车床的大托板上,要求跟刀架的固定套内孔中心线和车床主轴同轴,车刀靠在跟刀架的阻尼套小端方向出口处,随着加工的不断进行,跟刀架和车刀是同步进给移动的。

阻尼套在弹簧推力和固定套内锥的作用下,抱在被加工轴上,一方面对加工轴形成动配合定位和类似简支梁支撑,从而提高了工件的旋转精度和抗弯刚度。另一方面对加工轴的旋转产生阻尼,达到吸振、抑振的目的。

随着加工的进行,阻尼套内孔会产生一定的磨损,在预压弹簧推力的作用下,阻尼套相对固定套产生一定的轴向位移,在固定套锥孔的作用下,进而对阻尼套内孔产生的磨损进行自动补偿。另外阻尼套内孔壁上开有螺旋冷却润滑油槽(见图4),以便及时冷却摩擦产生的热量和减小阻尼套内孔的磨损速度。

该细长轴减振跟刀架在设计中已考虑到工件直径的可变性,通过改变阻尼套的大小便能够在一定的范围内适应外径大小不同的工件。固定套两端设有两半式调整环,其主要用途是工件直径有较大改变时,通过改变调整环的大小来适应阻尼套、固定套尺寸的变化,以减少支座的使用规格和减少固定套的材料用量和加工量,达到节约成本的目的。

3 使用效果与价值

细长轴减振跟刀架的技术已在核电站控制棒驱动杆加工中得到应用,各项加工技术指标均满足要求(见图5),效果十分显著。

图5 工件图片

细长轴减振跟刀架不仅具有很好的减振、抑振功能,还具有提高工件旋转精度的能力,同时具有自动定心功能。所以该跟刀架不仅较好地解决了细长轴加工中的难点问题,同时能减少工件的装夹找正时间,增加切削用量,延长刀具寿命,提高生产效率及保证工件的加工质量。

该项技术不仅适用于核电站控制棒驱动杆的加工,还可用于其它细长类的光轴、传动丝杠等工件的加工,具有很好的社会、经济效益和广阔的市场推广前景。

4 使用该项技术时应注意的问题

为防止工件表面的轴向摩擦带动阻尼套产生轴向位移,引发阻尼套松动和工件径向跳动,应使工件从阻尼套的大端进入,小端出去。

弹簧起到预紧阻尼套的作用,其预紧力大小十分重要,若预紧力过小,会使阻尼套的定位、支撑能力下降,其减振效果不佳;若预紧力太大,会造成阻尼套磨损加剧,烧焦损坏甚至机床闷车。故预紧力的大小应以手动盘车无明显卡涩且工件没有明显摆动为佳。

进入阻尼套端的工件表面为待加工表面,且待加工表面不得有尖锐棱边和毛刺,以防止切削、划伤阻尼套内表面,影响对工件的定位精度、减振效果和阻尼套的使用寿命。

使用该减振跟刀架时,可以使用较大切深和进给,但不宜采用过高的转速,以防止工件产生较大离心力,进而影响减振跟刀架的定位性能,防止阻尼套因高速摩擦发生过热烧损而影响使用寿命。