压缩机曲轴机械喷丸耐磨性能研究

2014-12-23王平郝丽秋司宪成

王平, 郝丽秋, 司宪成

(1.大庆石化公司化工三厂 SAN车间,黑龙江大庆163714;2.大庆石化建设公司,黑龙江大庆163714)

0 引言

曲轴是压缩机关键部件之一,其力学性能的好坏可以直接影响到压缩机的使用寿命。压缩机曲轴在服役过程中一直承受交变载荷的扭矩作用,比较常见的失效模式是轴颈磨损失效,这就要求曲轴材料需要具有较高的硬度及良好的耐磨性能。随着球墨铸铁技术领域的不断开发,球墨铸铁材料的力学性能也不断得到改善,性价比高的球墨铸铁已成为曲轴制造的主要材料[1]。

自球墨铸铁开发后,经过大量研究人员的工作,球铁的抗拉强度最高已经提高到近900 MPa,已经超过了碳素钢的强度。与锻钢在压缩机曲轴制造中的优势相比,球墨铸铁不仅具有低廉的成本及便捷的可制造性,同时还兼具优异的吸振性能,良好的耐磨性及对材料表面微小裂纹不敏感等良好特性,这就使得球墨铸铁越来越成为代替锻钢类材料制造压缩机曲轴的最好选择[2]。有文献研究报道,在振动应力加载后,通过对失效球墨铸铁曲轴表面进行扫描后发现,其失效破坏原因在于试样材料表面产生了严重磨损,摩擦磨损进一步导致耐磨强度的降低。防止材料磨损失效的方法很多,目前,比较常用的有表面热处理、滚压、渗碳等工艺。然而,上述工艺均存在一定不足之处,如表面热应力损伤、表面粗糙度较大、强化层深度较小等。

机械喷丸处理[3-6]是一种新型表面强化处理工艺,是一种通过在金属材料表面获得强烈塑形变形层从而获得表面晶粒细化的技术,制备过程无污染,表面细化结构与基体结合力强,可以显著改善金属材料的强度、硬度、耐腐蚀性及抗疲劳特性。机械喷丸处理的主要原理是金属材料表面在高频率、多方向外力施加载荷的作用下,表面晶粒组织细化,并且在不同方向产生纳米级细化。

本文以压缩机曲轴用球墨铸铁为研究对象,利用表面机械喷丸处理工艺对球墨铸铁拉伸试样表面进行处理,利用X射线衍射分析技术测试了机械喷丸前后试样表面残余应力分布;采用维氏硬度压痕法测定机械喷丸前后球墨铸铁试样表面显微硬度值;采用SEM扫描电子显微镜对机械喷丸前后试样的断口进行分析,从微观机理上分析了机械喷丸工艺对球墨铸铁材料力学性能的改善机制。

1 试验方法

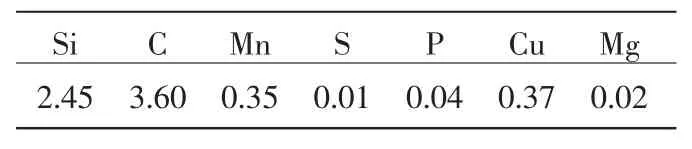

实验材料为压缩机曲轴用QT600-3型球墨铸铁材料,其化学成分见表1。试样尺寸为50 mm×50 mm×10 mm方块试样,实验前用400#~2000#氧化铝静电砂纸对试样表面进行打磨,以提高表面质量,然后利用酒精溶液清洗试样表面。机械喷丸强化是在QPL30履带式抛丸机上进行的,主要喷丸工艺参数如下:系统振动频率为50 Hz,Cr-Mo钢球弹丸直径为1 mm,弹丸速度为60 m/s,样品与弹丸距离为20 mm,纳米化喷丸时间为200 min。

利用FM-7000型半自动数字显微硬度计测试纳米化表面显微硬度,载荷为20g,载荷保持时间为20 s。摩擦磨损实验在MS-T4000摩擦磨损试验机上进行,润滑油选择45号机油,摩擦副为球盘接触式,载荷设置为20 N,主轴转速为300 r/min,室温条件下进行。利用电子天平计算磨损量,利用QUANTA-2000型扫描电子显微镜观察磨痕形貌。利用XStress3000型X射线应力分析仪测试纳米化表面残余应力分布,测试参数:电压为30 kV,电流为6.7 mA。

表1 球墨铸铁化学成分及质量分数%

2 试验结果与讨论

2.1 显微硬度

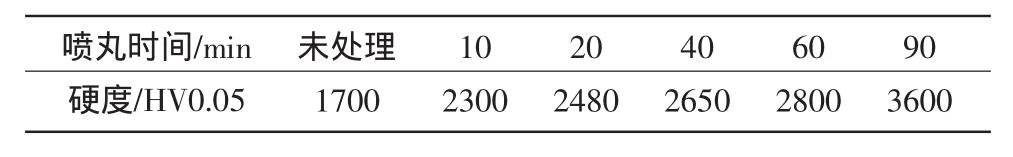

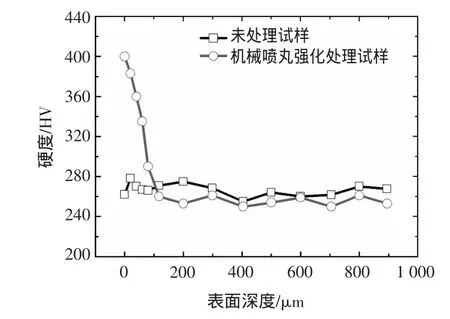

不同机械喷丸时间下球墨铸铁材料硬度值比较见表2所示。从中可以看出,未处理球墨铸铁表面硬度为1700 HV0.05,球墨铸铁表面硬度值随着喷丸时间的不同在2300 HV0.05到2800HV0.05之间变化,相比未处理球铁试样有较大幅度改善。机械喷丸时间为90min的处理过程对球铁硬度提高幅度最大,硬度值达到了3600 HV0.05,经过机械喷丸强化处理的试样表面硬度显著高于未处理球铁试样硬度值。硬度的增加能够为QT600-3型球铁材料耐磨性能的改善提供良好的条件,同时可以改善球铁材料在滑动摩擦过程中的抗犁削性。

表2 不同处理状态下的镀层显微硬度值

2.2 摩擦磨损性能

利用线切割将QT600-3球墨铸铁试样未处理试样及机械喷丸试样制备成5 mm厚的圆盘试样,对磨偶件选用GCr15钢球,表面粗糙度低于Ra0.01。实验条件为室温、油润滑,实验过程记录摩擦力矩,除以相应载荷便求得对应摩擦因数值f。利用电子天平对未处理及机械喷丸试样在磨损实验前后测量,测量结果如表3所示,计算可知,经过机械喷丸处理后,QT600-3球墨铸铁试样磨损量仅为未处理试样磨损量的30%,由此可见,QT600-3球墨铸铁试样经过机械喷丸处理后其耐磨性能明显提高。

表3 机械喷丸强化处理前后磨损失重对比

QT600-3球墨铸铁未处理试样及机械喷丸强化处理试样摩擦因数与磨损时间的关系如图1所示,可以看出,在磨损过程中,机械喷丸强化试样摩擦因数始终小于未处理试样。在磨损实验的开始阶段,由于润滑油在QT600-3球墨铸铁材料表面尚未形成保护油膜,摩擦副之间为固体摩擦,摩擦因数较大;待油膜形成后,摩擦因数则下降呈平稳趋势;摩擦将近结束时,摩擦因数小幅上升,这主要是由于QT600-3球墨铸铁试样表面出现了一定程度磨损。

图1 摩擦磨损前后未处理及机械喷丸强化处理摩擦因数

2.3 抗氧化性能

将不同机械喷丸时间处理的QT600-3球墨铸铁试样在加热炉中热处理1 h,目的是进行机械喷丸强化处理前后的抗氧化测试,测试数据见表4。本测试中定义当加热处理1 h后,试样表面硬度低于1000 HV时为失效状态,硬度高于1000 HV则为未失效状态,未失效状态用测得硬度值标识,从数据中可以明显看出,机械喷丸强化处理后试样抗氧化性能明显优于未处理试样,且喷丸时间的不同也会对球铁抗氧化性能有影响,抗氧化性能随着机械喷丸时间的增加而改善。

表4 不同温度加热处理后球铁表面显微硬度值HV

2.4 扫描电镜分析

图2 不同处理状态球墨铸铁断面形貌

图2所示为未处理及机械喷丸强化处理后QT600-3球墨铸铁试样断面扫描电镜观察到的断面形貌。图2(a)所示为未处理试样对应的截面形貌,图2(b)所示为机械喷丸强化处理后球墨铸铁截面形貌。对比发现,未处理试样切削面磨损严重,球墨铸铁截面较为粗糙,而经过机械喷丸强化处理后,球墨铸铁截面形貌较为光滑连续,且磨损较轻,充分说明了机械喷丸强化处理可以显著改善球墨铸铁摩擦磨损性能。

3 结论

通过对QT600-3球墨铸铁进行机械喷丸强化处理,得出了如下结论:

1)机械喷丸强化工艺能够通过引入残余压应力及晶粒细化显著改善球墨铸铁镀层显微硬度,硬度的提高又可以改善球墨铸铁的摩擦磨损性能。

2)喷丸时间的变化对球铁耐磨性能至关重要,随着喷丸时间的增加,球铁表面层材料组织细化,使球铁的抗氧化性能得到改善。

3)机械喷丸处理球铁试样摩擦因数显著减小,磨损量仅为未处理试样的30%,表明机械喷丸强化有效改善了压缩机曲轴用球铁耐磨性能。

4)机械喷丸处理后的球墨铸铁截面扫描电镜分析为连续的光滑面,磨损较小,明显优于未处理试样粗糙的截面形貌,说明机械喷丸强化工艺能够有效改善球墨铸铁摩擦磨损性能。

[1] 王成刚.球墨铸铁曲轴的铸造与发展[J].汽车工艺与材料,2006,21(3):1-4.

[2] 董琪,史传岳,顾厚军.球墨铸铁曲轴湿砂型铸造工艺[J].铸造技术,2014,35(2):430-431.

[3] 王欣,尤宏德,赵金乾,等.喷丸对DD6单晶合金高温疲劳性能的影响[J].中国表面工程,2013,26(2):21-24.

[4] 朱成辉,卢志明,高红刚.表面喷丸压力对304不锈钢应力腐蚀敏感性的影响[J].金属热处理,2011,36(10):42-44.

[5] 王锐坤,揭晓华,曾旭钊,等.35钢表面微纳米化蒸发镀铝复合处理后的抗粘附性能[J].金属热处理,2013,38(4):97-100.

[6] 韩靖,盛光敏,胡国雄.高能喷丸0Cr18Ni9Ti不锈钢自纳米化机理[J].中南大学学报,2009,4(3):644-649.