粘结剂对催化裂化催化剂物化性质的影响

2014-12-23李侃王栋翟佳宁张忠东张乐高雄厚

李侃,王栋,翟佳宁,张忠东,张乐,高雄厚

(1.兰州交通大学 化学与生物工程学院,甘肃 兰州 730070;2.中国石油兰州化工研究中心,甘肃 兰州 730060)

随着原油劣质化、重质化程度日益加剧和重油开采技术日渐成熟,重油在世界原油供应中的比例不断增加。催化裂化工艺凭借重油转化效率高、产品质量好、非临氢及操作压力低等显著优势,成为重油加工最重要的工艺。催化裂化工技术进步的核心即为催化裂化催化剂。

催化裂化催化剂主要是由基质、活性组分和粘结剂组成。其中粘结剂不仅起着粘结基质和活性组分的作用,而且在催化裂化反应过程中提供一定的热容,同时粘结剂的性能直接影响FCC 催化剂的粒度、磨损指数、孔体积等物化性质[1-2]。目前,催化裂化催化剂所使用的粘结剂一般为双铝基粘结剂,即铝溶胶和酸化拟薄水铝石。铝溶胶粘度范围很宽,以其为粘结剂制备的催化裂化催化剂磨损性能优良[3-4],催化裂化催化剂中占10 %左右。拟薄水铝石本身具有多孔性,其胶溶后具有良好的粘结性能,热处理还可以生成含丰富孔结构的γ-Al2O3[5]。

本文用盐酸酸化拟薄水铝石,考察酸铝比对催化裂化催化剂孔体积的影响,采用t-plot 法、动态光散射法、高速空气喷射法等分析方法对铝溶胶与分子筛及催化剂其他各组分复配物进行了催化剂的孔体积、粒度分布和磨损指数的考察,为催化裂化催化剂的实际生产提供一定的理论依据和参考。

1 实验部分

1.1 材料与仪器

盐酸,分析纯;高岭土,苏州高岭土公司生产;拟薄水铝石,山西铝厂生产;铝溶胶、Y 型分子筛均为工业品。

Mastersizer 2000 型激光粒度仪;K-MS-D 型磨损指数分析仪;ASAP 2010 M 型比表面与孔径分析仪。

1.2 制备工艺

1.2.1 C1 系列样品的制备 在水浴加热的反应器中,依次加入水、拟薄水铝石和高岭土,搅拌均匀后,加入盐酸进行酸化,升温至65 ~80 ℃,老化1 h。冷却后,加入铝溶胶,混合均匀,经喷雾干燥成型、焙烧、水洗、烘干,得到C1 系列样品。

1.2.2 C2 系列样品的制备 在水浴加热的反应器中,依次加入水和分子筛浆液,搅拌均匀后加入铝溶胶,混合均匀后经喷雾干燥成型、焙烧、水洗、烘干,得到C2 系列样品。

1.2.3 C3 系列样品的制备 在水浴加热的反应器中,依次加入水、拟薄水铝石和高岭土,搅拌均匀后进行酸化,升温至65 ~80 ℃,老化1 h。冷却后加入铝溶胶,最后加入分子筛浆液,混合均匀,经喷雾干燥成型、焙烧、水洗、烘干,得到C3 系列样品。

2 结果与讨论

2.1 酸铝比对孔体积的影响

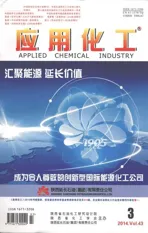

在不添加铝溶胶的情况下,不同酸铝比对高岭土和拟薄水铝石复配物孔体积的影响见图1。

图1 酸铝比对高岭土和拟薄水铝石复配物孔体积影响Fig.1 Influence of acid to aluminum ratio to mixture of Kaolin and pseudo-boehmite’pore volume

由图1 可知,随着酸铝比增大,高岭土和拟薄水铝石复配物孔体积显著下降;超过0.15 后,高岭土和拟薄水铝石复配物孔体积不再发生明显变化。

2.2 铝溶胶对分子筛孔体积的影响

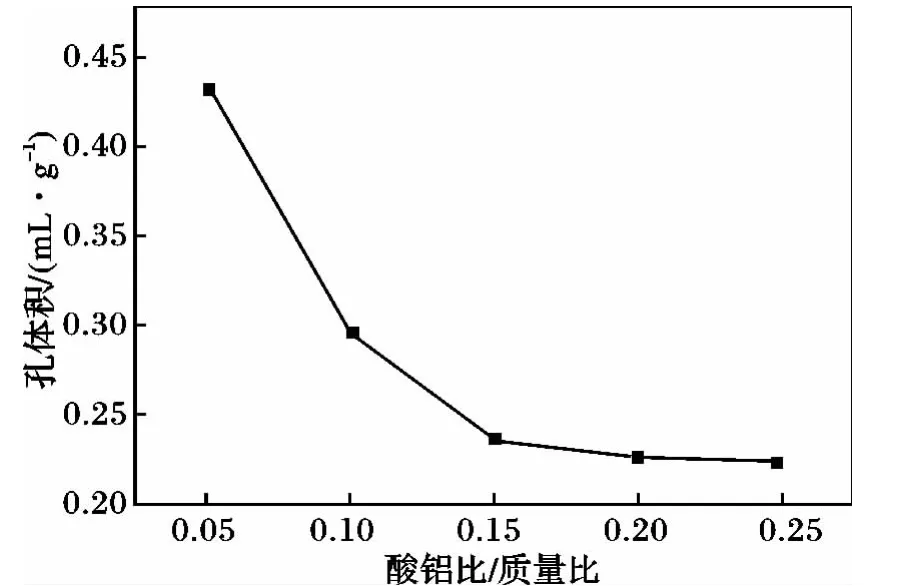

C2 系列样品考察了铝溶胶和分子筛复配后,孔体积变化的规律。使用t-plot 方法测试了样品的总孔体积和微孔体积,并推算出了中大孔孔体积,结果见图2。

图2 铝溶胶对分子筛孔体积的影响Fig.2 Influence of aluminum gel to zeolites’pore volume

由图2 可知,随着铝溶胶(Al2O3的质量分数)加入量增加,分子筛与铝溶胶的复配产物的总孔体积呈现出逐渐下降的趋势,中大孔孔体积呈现变小趋势,微孔孔体积呈现增大的趋势。推测在催化裂化催化剂制备过程中,铝溶胶会堵塞分子筛的一部分孔,主要堵塞分子筛的中大孔,同时焙烧过程使得铝溶胶产生部分二次微孔,从而使微孔孔体积增大。

2.3 铝溶胶对催化裂化催化剂孔体积影响

C3 系列催化剂,考察不同铝溶胶加入量对催化裂化催化剂孔体积的影响,结果见图2。

图3 铝溶胶加入量对催化裂化催化剂孔体积影响Fig.3 Influence of aluminum addition quantity to FCC catalysts’pore volume

由图3 可知,随着铝溶胶加入量的增加,催化裂化催化剂孔体积逐渐减小。在催化裂化催化剂制备过程中,铝溶胶对催化剂孔体积影响较大,铝溶胶加入量应当适中。

2.4 铝溶胶对催化裂化催化剂粒度分布的影响

随着环保要求的逐步严格,刘仁恒等[6]研究表明,催化裂化装置中催化剂的跑损与催化剂粒度关系密切。C3 系列催化剂的粒度分布(中位粒径)见图4。

由图4 可知,随铝溶胶加入量的增大,催化裂化催化剂的中位粒径逐渐下降,铝溶胶加入量为5.0%Al2O3时,中位粒径不再变化。因此,半合成催化剂要想获得适宜粒度分布,必须控制催化剂中铝溶胶加入量。

图4 铝溶胶加入量对催化裂化催化剂粒度分布影响Fig.4 Influence of aluminum gel addition quantity to FCC catalysts’particle size distribution

2.5 铝溶胶对催化裂化催化剂磨损指数的影响

C3 系列催化剂的磨损指数见图5。

图5 铝溶胶加入量对催化裂化催化剂磨损指数影响Fig.5 Influence of aluminum gel addition quantity to FCC catalysts’attrition index

由图5 可知,随铝溶胶加入量的增大,催化裂化催化剂的磨损指数逐渐减小,即催化剂强度越来越好,但是加入量过多会堵塞催化剂主要活性组分分子筛及催化剂的孔体积,一般催化裂化催化剂磨损指数的工业生产指标为不大于3.0%。因此,在C3系列催化剂制备过程中,铝溶胶的加入量应该在3% ~10%之间。

3 结论

通过盐酸胶溶拟薄水铝石、铝溶胶与分子筛及催化剂其它各组分复配,考察了酸铝比、铝溶胶对催化裂化催化剂孔体积、粒度分布及磨损指数的影响,结果表明:①由C1 样品可知,在一定范围内,随着拟薄水铝石胶溶程度增加,催化剂的孔体积会显著下降;②由C2 样品可知,在催化裂化催化剂制备过程中铝溶胶会堵塞分子筛的中大孔,焙烧工艺使得铝溶胶产生部分二次微孔,从而使微孔孔体积增大;③由C3 样品可知,随着铝溶胶加入量的增大,催化裂化催化剂孔体积逐渐变小,中位粒径逐渐下降,磨损指数逐渐降低。

[1] 严加松,龙军,苏毅,等.黏结剂对FCC 催化剂孔结构的影响[J].工业催化,2012,20(9):51-55.

[2] 严加松,龙军,田辉平.两种铝基粘结剂性能差异的结构分析[J].石油炼制与化工,2004,35(12):33-36.

[3] 任岳荣.铝溶胶的结构、特性及其应用[J].无机盐工业,1989(1):29-33.

[4] 商连弟.氧化铝溶胶的性质及其应用[J].化学工业与工程,1987(4):29-35.

[5] 刘涛,张忠东,张海涛,等.国内重油高效转化FCC 催化剂工业化技术进展[J].中外能源,2009,14(1):71-77.

[6] 刘仁恒,魏耀东. 催化裂化装置跑损催化剂的颗粒粒度分析[J].石油化工设备,2006,35 (2):9-11.