酱油酿造工艺余热回收利用

2014-12-22章永洁蒋建云叶建东付萌北京市可持续发展促进会

文 _ 章永洁 蒋建云 叶建东 付萌 北京市可持续发展促进会

酱油酿造工艺余热回收利用

文 _ 章永洁 蒋建云 叶建东 付萌 北京市可持续发展促进会

余热属于二次能源,若不加以回收利用,排放到环境中,不仅浪费能源,而且还会污染环境。工业余热来源于各种工业炉窑、热能动力装置、热能利用设备、余热利用装置和各种有反应热产生的化工过程等。目前,各行业的余热总资源约占其燃料消耗总量的 17%~67%,可回收利用的余热资源约为余热总资源的60%。

合理充分利用工业余热可以降低单位产品能耗,并取得可观的经济效益。余热的综合利用方式是根据工业余热温度的高低而采取不同的方法,以做到热尽其用。利用回收的工业低温余热产生80℃左右的热水以及低压水蒸汽可供生活、洗涤、取暖用。在纺织、食品工业中,对热水和低压水蒸汽的需要量较大。

金狮龙门酿造厂以生产酱油和食醋为主,主要能耗为市网供应蒸汽,生产消耗的蒸汽约2500t/月。经实地调研其酱油生产的工艺流程以及各环节蒸汽耗费情况,发现存在以下问题:(1)酱油蒸料后每天排出余汽2.47t,余汽温度在80℃左右,一部分排到室外造成浪费,一部分直接排入室内,造成了室内工作环境温度过高;(2)酱油的高温灭菌后温度在85℃左右,可以与灭菌入口酱油或冷却水经过热交换进行余热回收;(3)高温盐水罐无保温,不但使热量大量流失,而且室内工作环境温度太高,夏季时工人中暑时有发生;(4)厂区内管道设计不合理,管沟内冷凝水无排水设计,冷凝水已经浸泡疏水阀及管道,管道保温已经破坏,管道内有大量蒸汽泄露。针对上述问题,制定了蒸料余汽二次回收、高温酱油自然冷却余热回收方案,并设计了高温盐水罐保温、蒸汽管道输配系统节能改造方案。

1 方案设计

1.1 蒸料余汽回收

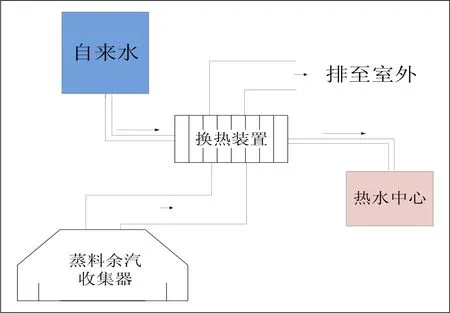

酱油酿造工艺中酱油蒸料环节使用连续管道蒸料机,该设备分为三段加热方式,在第三段减压排汽,每天工作6h,每天蒸料后共排出余汽约2.5t,余汽温度在60~80℃。据此设计蒸料余汽回收改造方案,原理图如图1所示。其中,蒸料余汽收集器根据连续蒸料设备尺寸进行设计,与蒸料机结合为一体,换热装置采用列管式换热器,根据余汽回收器的换热负荷设计相关参数。

1.2 酱油冷却余热回收

酱油灭菌共有三台机组,两台柜式超高温灭菌(酱油加热90℃),一台列管式高温灭菌器(酱油加热115℃)。柜式超高温灭菌处理能力3500~4000kg/h,蒸汽流量260t/h,压力约0.6MPa。灭菌后的酱油为80~90℃,每天的酱油产量为80t左右。设计梯级换热系统,通过冷却水与酱油交换热量,使用两台板式换热器,换热器接触酱油部分的材质采用316不锈钢。第一级换热面积F=15.86m2,换热功率230kW;第二级换热面积F=24.15m2,换热功率410kW。通过二级换热后把酱油降低到常温或接近常温(约30℃)。原理图如图2所示。

图1 蒸料余汽回收改造方案原理图

本系统采用PLC控制系统控制高温水箱、低温水箱的液位保持在合理的范围内,在保证液位的前提下实现换热系统的连续运行。

1.3 高温盐水罐与蒸汽管道保温节能

根据厂区内蒸汽管沟易积水的情况,车间外蒸汽管道保温材料选用硅酸铝(20mm)加聚氨酯(30mm)。根据车间内盐度比较高易腐蚀的情况,车间内蒸汽管道保温材料选用硅酸铝(20mm)外面用不锈钢(0.5mm)。

酿造厂有10个高温热水罐,用于储存高温盐水。罐体高度约6m,直径2.5m,散热量巨大,不但使热量大量流失,而且盐水罐位于室内,巨大的散热还导致室内工作环境温度偏高,夏季时工人中暑时有发生。为降低高温盐水罐的热损失,改善车间的空气环境,对罐体进行保温改造,用50mm厚硅酸铝作为保温层,用0.5mm厚201不锈钢板作为保护层。

2 效果测试与分析

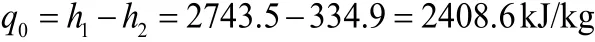

为定量分析各项节能改造后节能效果,我们对各项改造进行了全面测试。各部分节能改造的节能量均以获得80℃热水的等效蒸汽耗量进行评估。进厂蒸汽的压力实测值为0.45MPa,此时蒸汽的焓值h1为2743.5kJ/kg;80℃饱和水的焓值h2为334.9 kJ/kg;蒸汽的价格按2010年10月的蒸汽价格计算,为198元/t。单位蒸汽的含热量为:

2.1 蒸料余汽回收系统测试分析

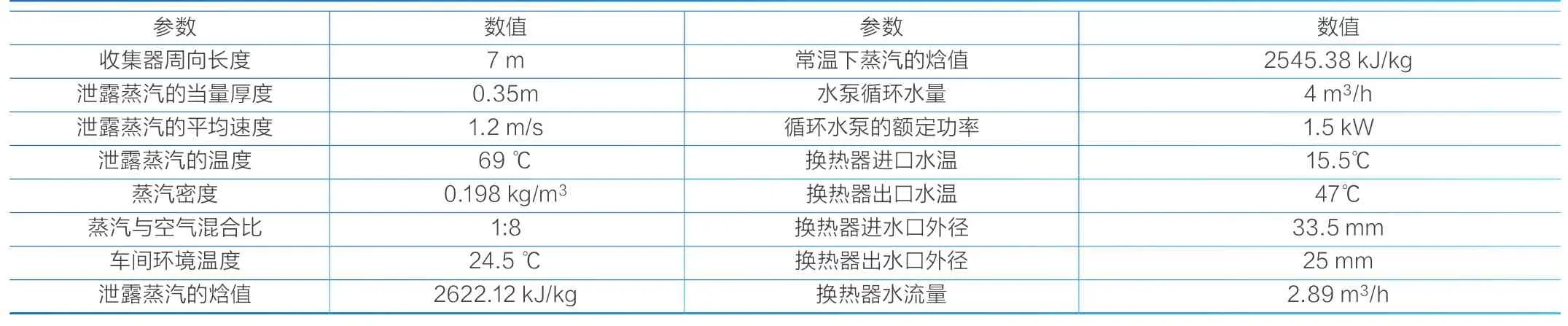

蒸料余汽回收现场测试参数及结果如表1所示。

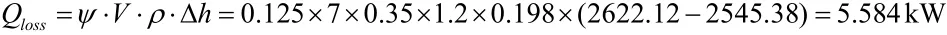

蒸料废气向室内的散热量可以根据泄露蒸汽的量和所回收蒸汽的焓降进行计算。测试时蒸料的尾气并未进行回收,而是直接排放至车间内部,根据现场测试数据计算蒸汽尾气的向车间内部的散热量Qloss为:

表1 蒸料余汽回收现场测试数据

蒸料废气的热量回收表现为余热回收换热器外循环水温度的增高,因此根据循环水的参数变化计算得到的有效余热回收量:

蒸料车间每天工作7h,全年连续运行,蒸料余汽回收利用系统每天的余热回收量为2.676×106 kJ,全年的余热回收量为9.635×108 kJ,年节省加热蒸汽费用为7.91万元。

2.2 酱油冷却余热回收系统测试分析

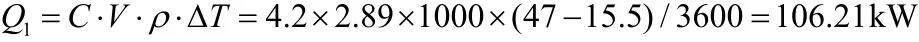

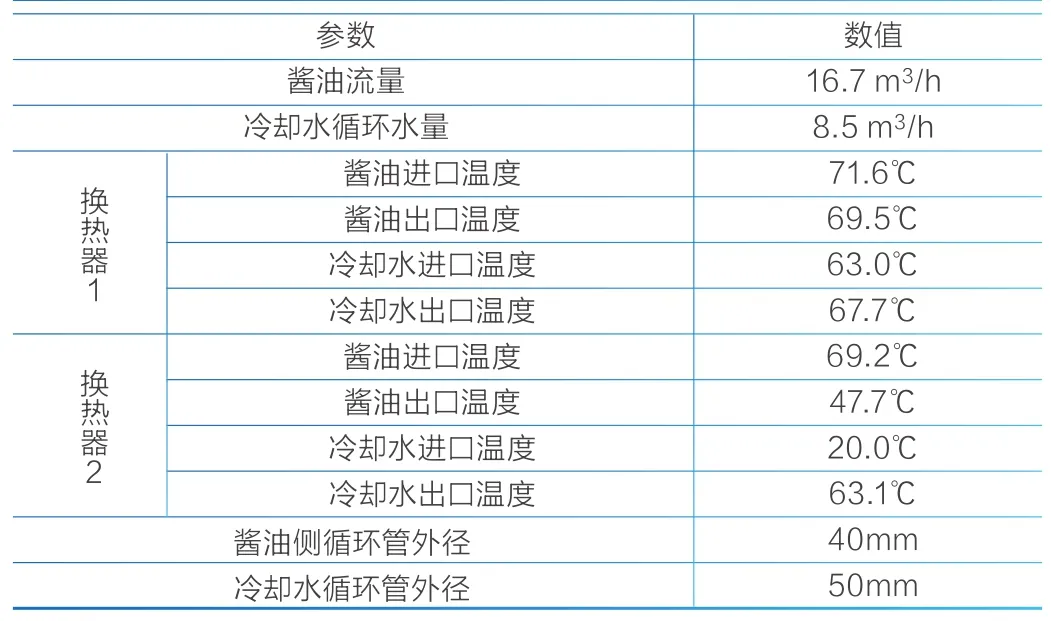

酱油冷却余热回收系统测试参数及结果如表2所示。

表2 酱油冷却工艺节能系统现场测试结果

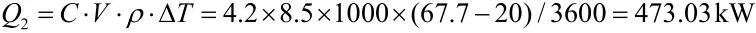

由于采用冷却水对高温酱油的热量进行回收,根据冷却水的参数变化计算的余热回收量:

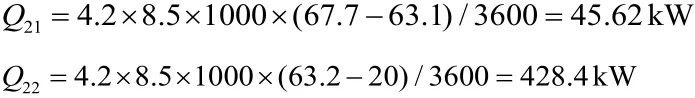

系统冷却水回收的余热量Q2由高效换热器1处回收的热量Q21与高效换热器2处回收的热量Q22两部分组成,回收的热量分别为:

酱油冷却工艺系统平均每天运行3h,年回收热量为1.839×109kJ,年节省加热蒸汽费用为15.11万元。

2.3 高温盐水罐与蒸汽管道保温节能测试分析

(1)高温盐水罐保温

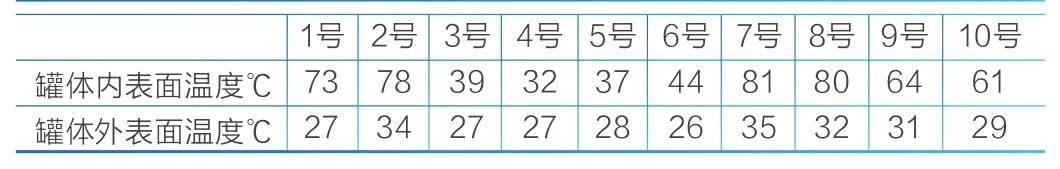

盐水罐温度参数见表3。

表3 酱油冷却工艺节能系统现场测试结果

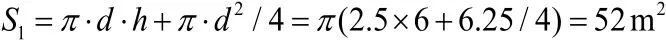

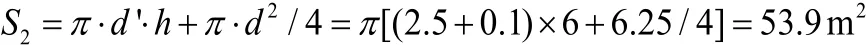

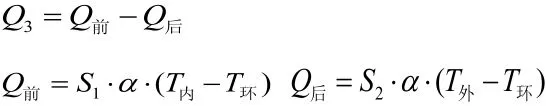

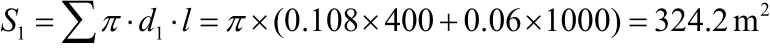

保温前单个罐体的外表面积S1为:

保温后单个罐体的外表面积S2为:

取盐水罐体与空气的自然对流系数α=10 W/(m2·℃),现场测试的盐水罐车间的平均环境温度T环=15.7℃。

盐水罐车间保温改造前后的节能量Q3:

则盐水罐保温前后的节能量Q3=149.72 kW,年节省加热蒸汽费用为38.28万元。

(2)蒸汽管道保温

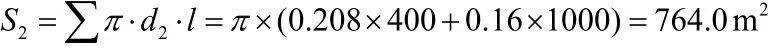

保温前蒸汽管道的总外表面积为:

保温后蒸汽管道的总外表面积为:

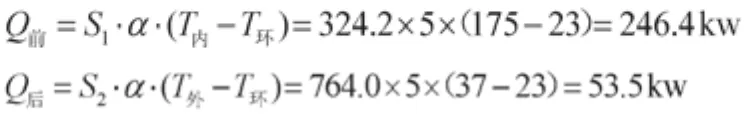

取蒸汽管道与空气的自然对流系数α=5 W/m2℃,平均环境温度T环为23℃,保温前管道的壁面温度取测试平均值为175℃,保温后管道保温层的外壁测试平均温度为37℃。

蒸汽管道保温前后的节能量Q4:Q4= Q前- Q后

则蒸汽管道保温前后的节能量Q4=192.9 kW,年节省蒸汽费用为48.26万元。

2.4 经济效益分析

工程的经济效果评价是工程建设后期评估的一项主要组成部分,通过对金狮龙门酿造厂余热回收等节能改造项目实施后进行经济评价表明,改造后节省能源量折算成节约的蒸汽用量,每年可节约费用109.56万元。所有项目的改造总投资为92.5万元,投资回收期为0.84年。

3 结论

金狮龙门酿造厂酱油蒸料余汽二次回收、高温酱油自然冷却余热回收及高温盐水罐保温、蒸汽管道输配系统节能改造,取得了十分显著的节能效果,每年可节约费用为109.56万元左右,投资回收期为0.84年(约10个月)。系统投入运行以来,各设备及装置运行正常,不仅使生产能耗得到了有效的控制,减少了废水排放量,生产过程产生的低品位余热得到了综合利用,同时有效地改善了工人的工作环境,取得了良好的经济效益和环境效益。